- 1016.50 KB

- 2022-06-17 14:56:38 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

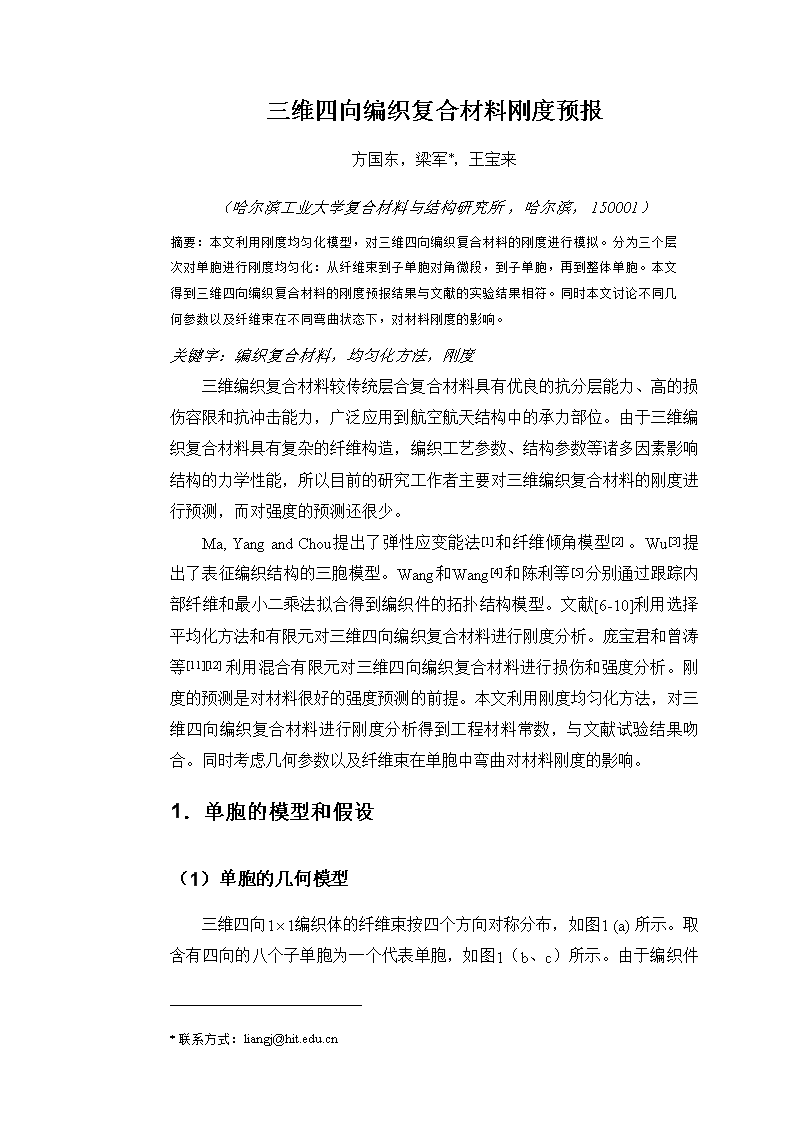

三维四向编织复合材料刚度预报方国东,梁军*联系方式:liangj@hit.edu.cn,王宝来(哈尔滨工业大学复合材料与结构研究所,哈尔滨,150001)摘要:本文利用刚度均匀化模型,对三维四向编织复合材料的刚度进行模拟。分为三个层次对单胞进行刚度均匀化:从纤维束到子单胞对角微段,到子单胞,再到整体单胞。本文得到三维四向编织复合材料的刚度预报结果与文献的实验结果相符。同时本文讨论不同几何参数以及纤维束在不同弯曲状态下,对材料刚度的影响。关键字:编织复合材料,均匀化方法,刚度三维编织复合材料较传统层合复合材料具有优良的抗分层能力、高的损伤容限和抗冲击能力,广泛应用到航空航天结构中的承力部位。由于三维编织复合材料具有复杂的纤维构造,编织工艺参数、结构参数等诸多因素影响结构的力学性能,所以目前的研究工作者主要对三维编织复合材料的刚度进行预测,而对强度的预测还很少。Ma,YangandChou提出了弹性应变能法[1]和纤维倾角模型[2]。Wu[3]提出了表征编织结构的三胞模型。Wang和Wang[4]和陈利等[5]分别通过跟踪内部纤维和最小二乘法拟合得到编织件的拓扑结构模型。文献[6-10]利用选择平均化方法和有限元对三维四向编织复合材料进行刚度分析。庞宝君和曾涛等[11][12]利用混合有限元对三维四向编织复合材料进行损伤和强度分析。刚度的预测是对材料很好的强度预测的前提。本文利用刚度均匀化方法,对三维四向编织复合材料进行刚度分析得到工程材料常数,与文献试验结果吻合。同时考虑几何参数以及纤维束在单胞中弯曲对材料刚度的影响。1.单胞的模型和假设(1)单胞的几何模型三维四向11编织体的纤维束按四个方向对称分布,如图1(a)

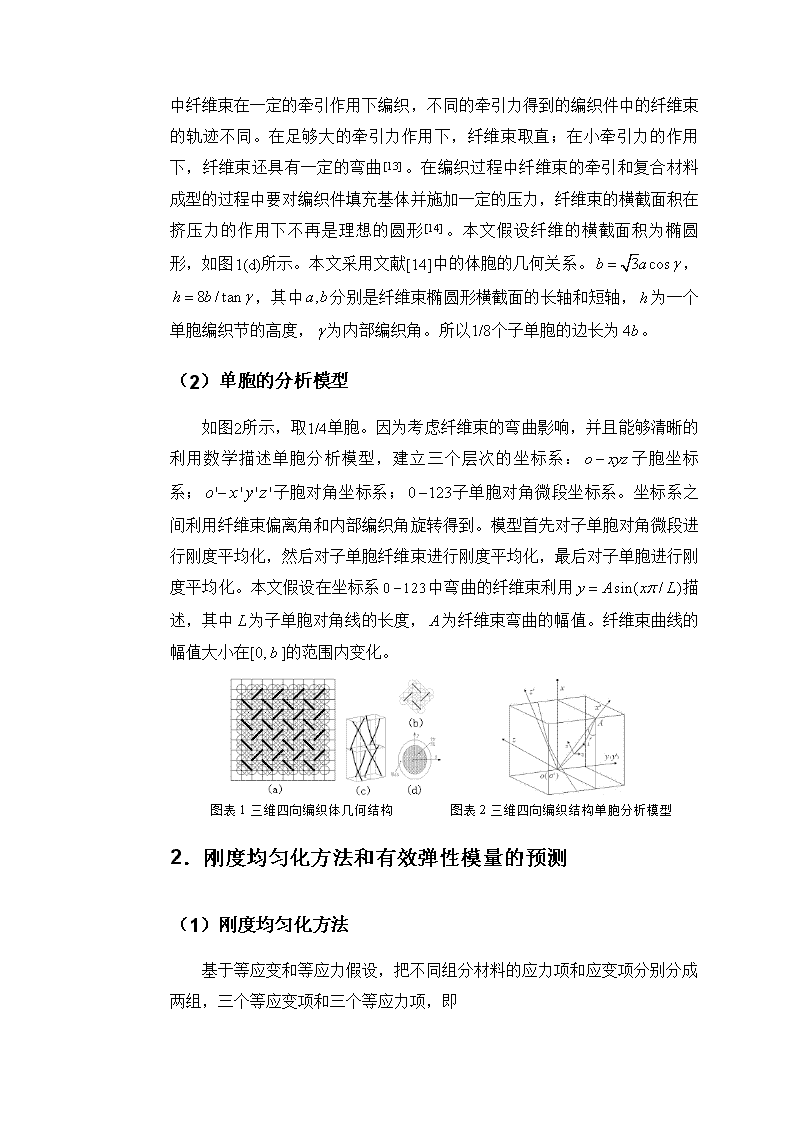

所示。取含有四向的八个子单胞为一个代表单胞,如图1(b、c)所示。由于编织件中纤维束在一定的牵引作用下编织,不同的牵引力得到的编织件中的纤维束的轨迹不同。在足够大的牵引力作用下,纤维束取直;在小牵引力的作用下,纤维束还具有一定的弯曲[13]。在编织过程中纤维束的牵引和复合材料成型的过程中要对编织件填充基体并施加一定的压力,纤维束的横截面积在挤压力的作用下不再是理想的圆形[14]。本文假设纤维的横截面积为椭圆形,如图1(d)所示。本文采用文献[14]中的体胞的几何关系。,,其中分别是纤维束椭圆形横截面的长轴和短轴,为一个单胞编织节的高度,为内部编织角。所以1/8个子单胞的边长为。(2)单胞的分析模型如图2所示,取1/4单胞。因为考虑纤维束的弯曲影响,并且能够清晰的利用数学描述单胞分析模型,建立三个层次的坐标系:子胞坐标系;子胞对角坐标系;子单胞对角微段坐标系。坐标系之间利用纤维束偏离角和内部编织角旋转得到。模型首先对子单胞对角微段进行刚度平均化,然后对子单胞纤维束进行刚度平均化,最后对子单胞进行刚度平均化。本文假设在坐标系中弯曲的纤维束利用描述,其中为子单胞对角线的长度,为纤维束弯曲的幅值。纤维束曲线的幅值大小在[0,]的范围内变化。图表1三维四向编织体几何结构图表2三维四向编织结构单胞分析模型2.刚度均匀化方法和有效弹性模量的预测(1)刚度均匀化方法基于等应变和等应力假设,把不同组分材料的应力项和应变项分别分成两组,三个等应变项和三个等应力项,即

(1)其中n代表等应变项,s代表等应力项,k代表不同的组分材料(纤维束和基体)。从而组分材料的刚度矩阵相应分为四个矩阵项,即其中,(2)所以组分材料的本构方程可以写为等应变项和等应力项的组合形式(3)(4)刚度平均化后整体应力和应变为,,,(5)其中,和分别是刚度平均后整体应力的等应力部分和整体应变的等应变部分。和分别为刚度平均化后整体应力的非等应力部分和整体应变的非等应变部分。为组分材料的体积分数,有由于。利用(4)式得(6)代入(3)式得(7)把式(6)和式(7)代入式(5)得,(8)其中由式(5)和式(8)得到均匀化后整体的刚度矩阵

(9)(2)有效弹性模量的预测本文由纤维束与基体的刚度得到代表单胞的刚度需要通过三次刚度均匀化,每个层次的等应力项和等应变项的选取不同。从纤维束和基体到子单胞对角微段的刚度均匀化。由于纤维束为横观各向同性,在纤维束轴向(图2中1方向)采用等应变假设,在横向采用等应力假设。纤维束和子胞对角的夹角为,。并且假设子单胞对角微段的纤维体积含量和代表单胞的纤维体积含量相同;从每个子单胞对角微段到整个子单胞的刚度均匀化。对角方向(图2中x’方向)采用等应力假设,在其他方向采用等应变假设。对角微段的体积分数为1/n,n为对角微段数。对角微段的方向和子单胞的纵向夹角为,即为内部编织角;从每个子单胞到代表单胞的刚度均匀化。在纵向(图2中x方向)采用等应变假设,在横向采用等应力假设。每个单胞占有代表单胞的体积分数为1/4。经过三次刚度均匀化,从子单胞微段到代表单胞刚度矩阵要经过两次坐标转换(10)其中,为直线段坐标到纱线对角坐标的转换矩阵,为纱线对角坐标系到子胞的整体坐标系的转换矩阵。,分别为转化到纵向(图2中的x方向)的刚度矩阵和子单胞微段纤维束方向(图2中1方向)的刚度矩阵。(11)三维四向编织复合材料的宏观材料性能表现正交各向异性。从而通过利用代表单胞的柔度矩阵得到工程材料常数

(12)3.预测结果和分析利用参考文献[15]的材料参数,材料组分性能如表1所示,材料的工艺参数如表2所示。本文通过三次刚度均匀化得到三维四向碳纤维环氧树脂复合材料的刚度预测结果,并且和文献[15]中实验结果对比。表格1纤维和树脂基体的弹性性能(Gpa)(Gpa)(Gpa)(Gpa)T300碳纤维22013.89.04.80.20.25TDE854.54.50.340.34表格2三维四向编织复合材料试件的工艺参数试件密度1-11.546410.542-11.529210.453-11.579420.584-11.569480.455-11.5812420.54根据表格2可以看出纤维束有一定数目的纤维组成,纤维束的直径和纤维束挤压变形后椭圆纤维束的短半轴可以由下式得到,(13)其中,为纤维束线密度(g/m);为纤维密度表格3计算材料弹性模量和泊松比与文献[15]中试验数据的对比Ex(GPa)Ey(GPa)UxyUyzGyz(GPa)Gxy(GPa)本文试验本文本文试验本文本文本文127.930.012.70.6350.6060.15003.95.6272.071.17.90.5710.5960.41462.76.3327.728.913.80.6250.5130.13054.15.8415.720.414.30.5030.6030.04903.84.6526.127.313.10.6190.5170.13363.95.6由表3可以看出由三次刚度均匀化得到的刚度结果与文献中实验得到的结果很相符,从而该方法预测三维四向编织复合材料的刚度是非常有效的。

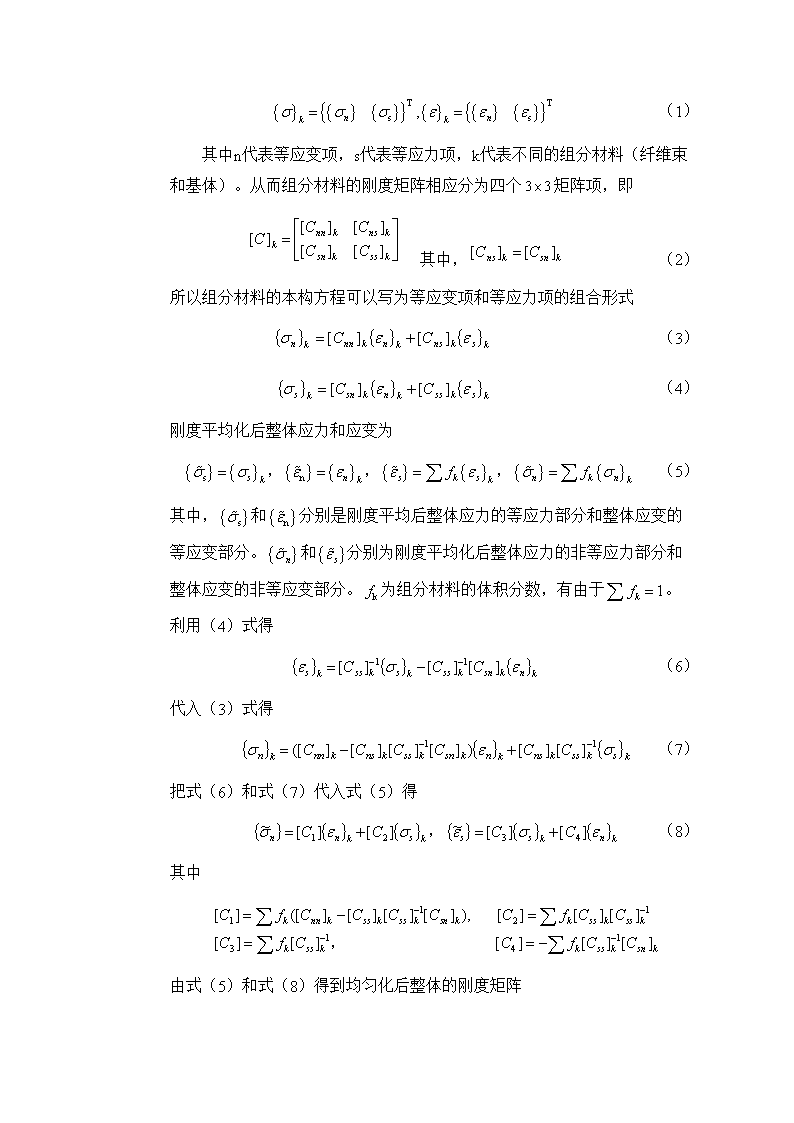

(a)体积分数的变化(b)内部编织角的变化(c)纤维束弯曲状态的变化图表3工程材料常数受工艺参数的影响对表2的试件1-1分别变化纤维体积分数、内部编织角以及纤维束弯曲的幅值得到工程材料常数的变化曲线,如图3所示。从图3(a)中可以看到,、、和都随纤维体积分数的增加而增加。但纵向拉伸模量增加幅度比较大。泊松比随着纤维体积含量的增加而增加,但泊松比随着纤维体积含量的增加而降低。从图3(b)中可以看到,和随内部编织角的增加而减小,在小于45度时变化梯度比大于45度时要大。和随内部编织角的增加而减少,在小于45度时变化梯度比大于45度时要小。和变化幅度较小。泊松比随内部编织角的增加表现先增加后降低,升高和较低的梯度相仿,在30度左右出现最大值。泊松比随内部编织角的增加表现先降低后升高,降低和升高的梯度相仿,在60度左右出现最小值。三维四向编织复合材料的性能主要是由四个方向的纤维束决定,所以纤维束的编织方向发生变化,对材料性能影响很大。在一个代表单胞中,四根纤维束表现一定的对称性,所以在内部编织角45度处材料纵向和横向的性能转变很大。这与文献[8]得到的规律一样,但的出现最小值的内部编织角的大小不同。由于在编织过程中对纤维束的预拉应力不同以及在复合材料成型过程中的挤压,纤维束在材料中具有不同的弯曲状态。图3(c)为纤维束在代表单胞中弯曲状态对工程材料常数的影响。从图5中可以看出和随着弯曲幅值的增加而降低,随弯曲幅值的增加而降低,而、和的变化不大。其主要由于纤维束弯曲,纤维束对纵向的刚度贡献减小,从而使和有明显的降低。所以由于纤维束弯曲的存在,使材料的纵向拉伸模量下降。

4.结论本文对三维四向编织复合材料代表单胞进行三次刚度均匀化,从组分材料的性能得到整体单胞的性能。由预测的结果与文献中的实验结果对比可以看到该方法是有效的。利用三次均匀化方法不但可以从纤维和基体的刚度出发得到材料的整体单胞的刚度,还可以对单胞施加载荷得到纤维和基体的力学状态,所以该方法还可以对材料做进一步的积累损伤分析。本文还通过改变材料的工艺参数,得到了材料随工艺参数的变化曲线,对材料的优化设计提供一定的指导作用。同时发现纤维束的弯曲幅值的变化对材料纵向拉伸刚度的影响较大,而对横向和纵向剪切模量和横向刚度影响不大。参考文献[1]YangJM,MaCL,ChouTW.ElasticStiffnessofBiaxialandTriaxialWovenFabricComposite.28th,NationalSAMPESynposium.ScUSA:NASAPublication,1984[2]YangJM,MaCL,ChouTW.Fiberinclinationmodelofthreedimensionaltextilestructuralcomposite.JCompositeMaterials,1986;20:472-483[3]WuDelong,Three-cellmodeland5Dbraidedstructuralcomposites.CompositesScienceandTechnology,1996;56:225-233[4]WangYQ,WangASD.Geometricmappingofyarnstructuresin3-Dbraidedcompositesduetoshapechange.CompositesScienceTechnology1995;53:359–70.[5]陈利,李嘉禄,李学明.三维编织中纱线的运动规律分析.复合材料学报,第19卷第2期,2002年4月 [6]L.Chen,X.M.Tao,C.L.Choy.Mechanicalanalysisof3-Dbraidedcompositesbythefinitemultiphaseelementmethod.CompositesScienceandTechnology,1999;59:2383-2391[7]马忠辉,孙秦.三维四向编织复合材料有效弹性模量的预测.机械科学与技术,V23(11),2004,11[8]徐焜,许希武,汪海.三维四向编织复合材料的几何建模及刚度预报.复合材料学报,V22(1),2005,2[9]杨振宇,卢子兴,刘振国,李仲平.三维四向编织复合材料力学性能的有限元分析.复合材料学报,V22(5),2005,10[10]徐焜,许希武,汪海.三维四向编织复合材料的几何建模及刚度预报.复合材料学报,V22(1),2005[11]庞宝君,曾涛,杜善义.三维多向编织复合材料有效弹性模量的细观计算力学分析.计算力学学报,2001,V18(2)[12]TaoZeng,DainingFang,LiMa,LichengGuo.Predictingthenonlinearresponseandfailureof3Dbraidedcomposites.MaterialsLetters,2004;58;3237-3241[13]YouqiWang,XuekunSun.Digital-elementsimulationoftextileprocesses.CompositesScienceandTechnology,2001;61:311-319[14]L.Chen,X.M.Tao,C.L.Choy.Onthemicrostructureofthree-dimensionalbraidedpreforms.CompositesScienceandTechnology,1999;59:391-404[15]卢子兴,冯志海,寇长河,刘振国等.编织复合材料拉伸力学性能的研究.复合材料学报,V16(3),1999,8