- 224.45 KB

- 2022-06-16 17:01:23 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

《机械创意制作》课程情景设计机械创意制作数控车加工中心数控铣车铣复合功能性零件的设计加工多轴功能性复杂零件的设计加工月饼模零件的设计加工圆珠笔零件的设计加工2.学时分配表与考核权重序号学习任务学习情境课时(H)考核权重1数控车圆珠笔零件的设计加工100H0.262数控铣月饼模零件的设计加工100H0.263加工中心多轴功能性复杂零件的设计加工100H0.26

车铣复合功能性零件的设计加工84H0.22合计450H13.学习情境设计方案3.1学习任务1学习任务1数控车学习情境1圆珠笔零件的设计加工学时数100学习任务描述学生接受任务后,制定工作计划、进行工艺分析、准备刀量具、实施工件加工、完成加工后,对零件质量进行检验并填写质量检验单。学习目标知识目标1.圆珠笔零件的设计及加工工艺分析2.零件的自动编程3.仿真软件的使用4.刀具的种类、刀具选用及安装(含刀具的刃磨)5.数控车床的操作加工6.零件的质量控制及调整7.数控车床进行日常维护和保养技能目标1.能设计圆珠笔零件的图纸及加工工艺2.会对圆珠笔零件进行自动编程3.会使用仿真软件4.会合理选择刀具5.能熟练操作数控车床6.能对零件进行质量控制及调整7.会对数控车床进行日常维护和保养素质目标1.质量意识2.协调沟通能力3.团队合作意识4.7S质量管理

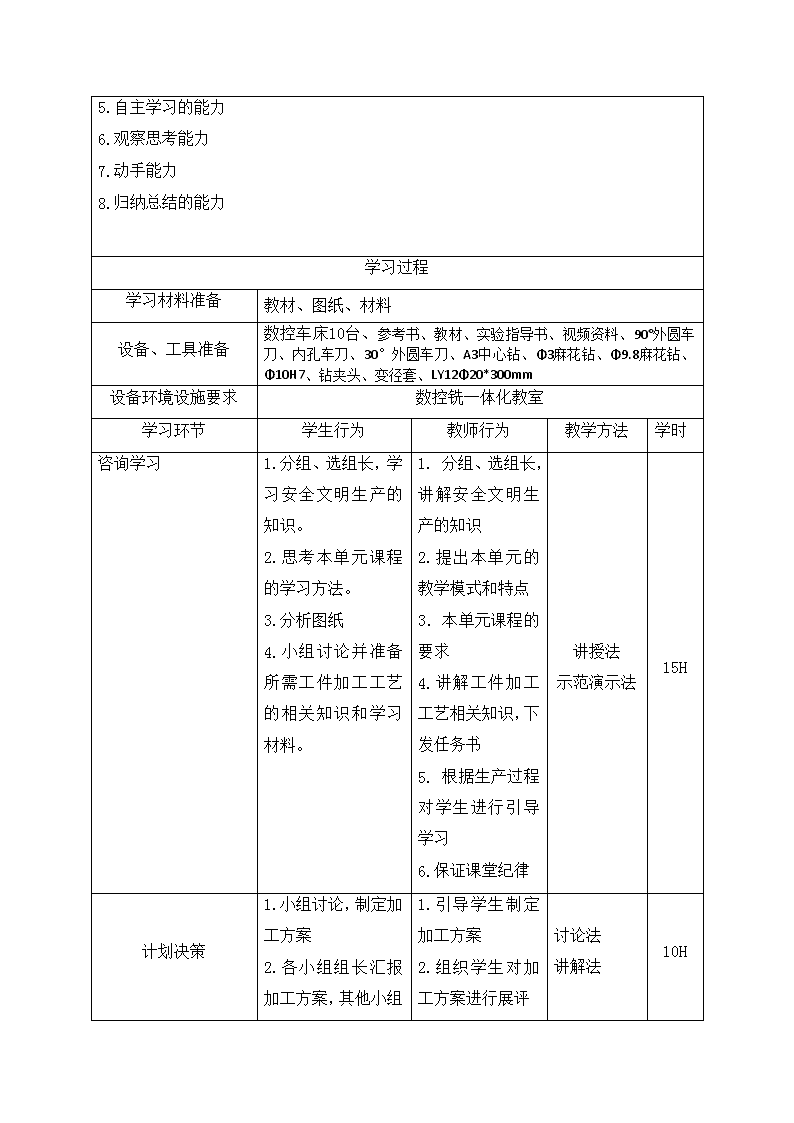

5.自主学习的能力6.观察思考能力7.动手能力8.归纳总结的能力学习过程学习材料准备教材、图纸、材料设备、工具准备数控车床10台、参考书、教材、实验指导书、视频资料、90°外圆车刀、内孔车刀、30°外圆车刀、A3中心钻、Φ3麻花钻、Φ9.8麻花钻、Φ10H7、钻夹头、变径套、LY12Φ20*300mm设备环境设施要求数控铣一体化教室学习环节学生行为教师行为教学方法学时咨询学习1.分组、选组长,学习安全文明生产的知识。2.思考本单元课程的学习方法。3.分析图纸4.小组讨论并准备所需工件加工工艺的相关知识和学习材料。1.分组、选组长,讲解安全文明生产的知识2.提出本单元的教学模式和特点3.本单元课程的要求4.讲解工件加工工艺相关知识,下发任务书5.根据生产过程对学生进行引导学习6.保证课堂纪律讲授法示范演示法15H计划决策1.小组讨论,制定加工方案2.1.引导学生制定加工方案2.组织学生对加工方案进行展评讨论法讲解法10H

各小组组长汇报加工方案,其他小组点评,提出建议3.针对其他小组建议,对本计划进行修改4.确定最终加工方案5.填写刀具、工具、量具清单6.领取毛坯、工、卡量具、刀具等3.组织各组工作计划进行完善4.分发毛坯、工、卡量具、刀具等5.对各小组的计划点评,提出建议6.对各小组计划判定,预测效果任务实施1.检查工卡量具及设备是否达到使用、加工要求2.正确穿着工作服3.按照既定方案执行4.做好相关加工过程记录5.完成工件加工6.清理现场1.对加工过程中的步骤进行演示,引导学生正确操作机床2.巡回指导,保证学生顺利工作,保证学生及设备安全3.记录学生工作表现4.帮助学生解决加工中出现的难题讨论法示范法讲授法50H阶段检查1.检查工件是否符合图纸要求2.检查表格是否填写规范3.收集所有学习过程资料1.指导学生进行质量分析2.引导学生对加工过程中的所有表格进行收集3.角色扮演法10H

4.检查生产现场是否符合7s管理检查设备和实训场地是否符合7S管理结果评价1.根据加工过程和完成情况进行自评、互评2.总结加工过程中的问题及解决方法3.各组进行评优4.对本次加工记录全部存档1.组织学生进行进行自评、互评2.根据各组情况进行点评3.记录加工过程中的问题角色扮演法10H学习小结各组进行本次加工任务总结,谈自己学习到的知识、技能、职业素质点评具有突出表现的小组及学生小组讨论法讲授法5H考核方式过程考核方式以加工表现、加工成果、操作的规范性学习建议:1.每个学生都要对整个加工过程的每个环节进行学习2.培养学生自主学习能力,为学生提供展示机会过程考核表学习任务1数控车学习情境1圆珠笔零件的设计加工班级:姓名:学号:指导教师:评价项目评价依据评价方式权重得分总分自我评价(30%)小组评价(30%)教师评价

(40%)职业素质1.质量意识0.052.协调沟通能力0.053.团队合作意识0.054.7S质量管理0.055.自主学习的能力0.056.观察思考能力0.057.动手能力0.058.归纳总结的能力0.05专业知识与技能1.正确选择刀具0.12.正确制定加工工艺0.13.正确生成程序0.14.正确装夹工件0.055.正确选择切削参数0.17.独立完成工件加工0.18.正确进行零件质量检测0.053.2学习任务2学习任务2数控铣学习情境2月饼模零件的设计加工学时数100学习任务描述学生接受任务后,制定工作计划、进行工艺分析、准备刀量具、实施工件加工、完成加工后,对零件质量进行检验并填写质量检验单。学习目标

知识目标1.设计零件图及装配图2.零件CAD图的构建3.零件的工艺分析4.零件的自动编程5.零件的仿真加工6.工件的装夹与调试7.刀具的种类、刀具选用及安装(含刀具的刃磨)8.数控铣床的操作加工9.零件的检测10.零件的组装11.数控铣床进行日常维护和保养技能目标1.能设计月饼零件图及装配图2.会绘制CAD图纸3.能对该零件进行工艺分析4.会对零件进行自动编程5.能对零件进行仿真加工6.能合理选择刀具8.能熟练操作数控铣床9.能对零件进行检测10.能对零件进行组装11.能对数控铣床进行日常维护和保养素质目标1.质量意识2.协调沟通能力3.团队合作意识4.7S质量管理5.自主学习的能力6.观察思考能力7.动手能力8.归纳总结的能力学习过程学习材料准备教材、图纸

设备、工具准备数控铣床10台、80面铣刀、6、8、12、16立铣刀各10把、螺纹铣刀、平口钳、刷子、游标卡尺0-200、千分尺25-50、0-25、25-50、深度尺0-200、BT40-100刀柄、整体式钻夹头刀柄、6、8、12、16卡簧、刻字刀、45钢板料、百分表、寻边器、塞尺设备环境设施要求数控铣一体化教室学习环节学生行为教师行为教学方法学时咨询学习1.分组、选组长,学习安全文明生产的知识。2.思考本单元课程的学习方法。3.分析图纸4.小组讨论并准备所需工件加工工艺的相关知识和学习材料。1.分组、选组长,讲解安全文明生产的知识2.提出本单元的教学模式和特点3.本单元课程的要求4.讲解工件加工工艺相关知识,下发任务书5.根据生产过程对学生进行引导学习6.保证课堂纪律讲授法示范演示法15H计划决策1.小组讨论,制定加工方案2.各小组组长汇报加工方案,其他小组点评,提出建议3.针对其他小组建议,对本计划进行修改1.引导学生制定加工方案2.组织学生对加工方案进行展评3.组织各组工作计划进行完善4.分发毛坯、工、卡量具、刀具等讨论法讲解法10H

4.确定最终加工方案5.填写刀具、工具、量具清单6.领取毛坯、工、卡量具、刀具等5.对各小组的计划点评,提出建议6.对各小组计划判定,预测效果任务实施1.检查工卡量具及设备是否达到使用、加工要求2.正确穿着工作服3.按照既定方案执行4.做好相关加工过程记录5.完成工件加工6.清理现场1.对加工过程中的步骤进行演示,引导学生正确操作机床2.巡回指导,保证学生顺利工作,保证学生及设备安全3.记录学生工作表现4.帮助学生解决加工中出现的难题讨论法示范法讲授法50H阶段检查1.检查工件是否符合图纸要求2.检查表格是否填写规范3.收集所有学习过程资料4.检查生产现场是否符合7s管理1.指导学生进行质量分析2.引导学生对加工过程中的所有表格进行收集3.检查设备和实训场地是否符合7S管理角色扮演法10H结果评价1.1.组织学生进行进行自评、互评角色扮演法10H

根据加工过程和完成情况进行自评、互评2.总结加工过程中的问题及解决方法3.各组进行评优4.对本次加工记录全部存档2.根据各组情况进行点评3.记录加工过程中的问题学习小结各组进行本次加工任务总结,谈自己学习到的知识、技能、职业素质点评具有突出表现的小组及学生小组讨论法讲授法5H考核方式过程考核方式以加工表现、加工成果、操作的规范性学习建议:1.每个学生都要对整个加工过程的每个环节进行学习2.培养学生自主学习能力,为学生提供展示机会过程考核表学习任务2数控铣学习情境2月饼模零件的设计加工班级:姓名:学号:指导教师:评价项目评价依据评价方式权重得分总分自我评价(30%)小组评价(30%)教师评价(40%)职业素质1.质量意识0.052.协调沟通能力0.053.团队合作意识0.05

4.7S质量管理0.055.自主学习的能力0.056.观察思考能力0.057.动手能力0.058.归纳总结的能力0.05专业知识与技能1.正确选择刀具0.12.正确制定加工工艺0.13.正确生成程序0.14.正确装夹工件0.055.正确选择切削参数0.17.独立完成工件加工0.18.正确进行零件质量检测0.053.3学习任务3学习任务3加工中心学习情境1多轴功能性复杂零件的设计加工学时数100学习任务描述学生接受任务后,制定工作计划、进行工艺分析、准备刀量具、实施工件加工、完成加工后,对零件质量进行检验并填写质量检验单。

学习目标知识目标1.读零件图及装配图2.零件CAD图的构建3.零件的工艺分析4.零件的自动编程5.零件的仿真加工6.工件的装夹与调试7.刀具的种类、刀具选用及安装(含刀具的刃磨)8.加工中心的操作加工9.零件的检测10.零件的组装11.加工中心进行日常维护和保养技能目标1.能设计零件图及装配图2.会绘制CAD图纸3.能对该零件进行工艺分析4.会对零件进行自动编程5.能对零件进行仿真加工6.能合理选择刀具8.能熟练操作数控加工中心9.能对零件进行检测10.能对零件进行组装11.能对加工中心进行日常维护和保养素质目标1.质量意识2.协调沟通能力3.团队合作意识4.7S质量管理5.自主学习的能力6.观察思考能力7.动手能力8.归纳总结的能力

学习过程学习材料准备教材、图纸设备、工具准备数控铣床10台、80面铣刀、6、8、12、16立铣刀各10把、螺纹铣刀、平口钳、刷子、游标卡尺0-200、千分尺25-50、0-25、25-50、深度尺0-200、BT40-100刀柄、整体式钻夹头刀柄、6、8、12、16卡簧、刻字刀、45钢板料、百分表、寻边器、塞尺设备环境设施要求数控铣一体化教室学习环节学生行为教师行为教学方法学时咨询学习1.分组、选组长,学习安全文明生产的知识。2.思考本单元课程的学习方法。3.分析图纸4.小组讨论并准备所需工件加工工艺的相关知识和学习材料。1.分组、选组长,讲解安全文明生产的知识2.提出本单元的教学模式和特点3.本单元课程的要求4.讲解工件加工工艺相关知识,下发任务书5.根据生产过程对学生进行引导学习6.保证课堂纪律讲授法示范演示法15H计划决策1.小组讨论,制定加工方案2.各小组组长汇报加工方案,其他小组点评,提出建议3.1.引导学生制定加工方案2.组织学生对加工方案进行展评3.组织各组工作计划进行完善讨论法讲解法10H

针对其他小组建议,对本计划进行修改4.确定最终加工方案5.填写刀具、工具、量具清单6.领取毛坯、工、卡量具、刀具等4.分发毛坯、工、卡量具、刀具等5.对各小组的计划点评,提出建议6.对各小组计划判定,预测效果任务实施1.检查工卡量具及设备是否达到使用、加工要求2.正确穿着工作服3.按照既定方案执行4.做好相关加工过程记录5.完成工件加工6.清理现场1.对加工过程中的步骤进行演示,引导学生正确操作机床2.巡回指导,保证学生顺利工作,保证学生及设备安全3.记录学生工作表现4.帮助学生解决加工中出现的难题讨论法示范法讲授法50H阶段检查1.检查工件是否符合图纸要求2.检查表格是否填写规范3.收集所有学习过程资料4.检查生产现场是否符合7s管理1.指导学生进行质量分析2.引导学生对加工过程中的所有表格进行收集3.检查设备和实训场地是否符合7S管理角色扮演法10H

结果评价1.根据加工过程和完成情况进行自评、互评2.总结加工过程中的问题及解决方法3.各组进行评优4.对本次加工记录全部存档1.组织学生进行进行自评、互评2.根据各组情况进行点评3.记录加工过程中的问题角色扮演法10H学习小结各组进行本次加工任务总结,谈自己学习到的知识、技能、职业素质点评具有突出表现的小组及学生小组讨论法讲授法5H考核方式过程考核方式以加工表现、加工成果、操作的规范性学习建议:1.每个学生都要对整个加工过程的每个环节进行学习2.培养学生自主学习能力,为学生提供展示机会过程考核表学习任务3加工中心学习情境1多轴功能性复杂零件的设计加工班级:姓名:学号:指导教师:评价项目评价依据评价方式权重得分总分自我评价(30%)小组评价(30%)教师评价(40%)

职业素质1.质量意识0.052.协调沟通能力0.053.团队合作意识0.054.7S质量管理0.055.自主学习的能力0.056.观察思考能力0.057.动手能力0.058.归纳总结的能力0.05专业知识与技能1.正确选择刀具0.12.正确制定加工工艺0.13.正确生成程序0.14.正确装夹工件0.055.正确选择切削参数0.17.独立完成工件加工0.18.正确进行零件质量检测0.053.4学习任务3学习任务3加工中心学习情境2车铣复合功能性零件的设计加工学时数84学习任务描述学生接受任务后,制定工作计划、进行工艺分析、准备刀量具、实施工件加工、完成加工后,对零件质量进行检验并填写质量检验单。学习目标知识目标1.读零件图及装配图2.零件CAD图的构建3.零件的工艺分析

4.零件的自动编程5.零件的仿真加工6.工件的装夹与调试7.刀具的种类、刀具选用及安装(含刀具的刃磨)8.车床和铣床的操作加工9.零件的检测10.零件的组装技能目标1.能设计零件图及装配图2.会绘制CAD图纸3.能对该零件进行工艺分析4会对零件进行自动编程5.能对零件进行仿真加工6.能合理选择刀具8.能熟练操作相关机床9.能对零件进行检测10.能对零件进行组装11.能对相关机床进行日常维护和保养素质目标1.质量意识2.协调沟通能力3.团队合作意识4.7S质量管理5.自主学习的能力6.观察思考能力7.动手能力8.归纳总结的能力学习过程学习材料准备教材、图纸设备、工具准备数控铣床10台、80面铣刀、6、8、12、16立铣刀各10把、螺纹铣刀、平口钳、刷子、游标卡尺0-200、千分尺

25-50、0-25、25-50、深度尺0-200、BT40-100刀柄、整体式钻夹头刀柄、6、8、12、16卡簧、刻字刀、45钢板料、百分表、寻边器、塞尺设备环境设施要求数控铣一体化教室学习环节学生行为教师行为教学方法学时咨询学习1.分组、选组长,学习安全文明生产的知识。2.思考本单元课程的学习方法。3.分析图纸4.小组讨论并准备所需工件加工工艺的相关知识和学习材料。1.分组、选组长,讲解安全文明生产的知识2.提出本单元的教学模式和特点3.本单元课程的要求4.讲解工件加工工艺相关知识,下发任务书5.根据生产过程对学生进行引导学习6.保证课堂纪律讲授法示范演示法10H计划决策1.小组讨论,制定加工方案2.各小组组长汇报加工方案,其他小组点评,提出建议3.针对其他小组建议,对本计划进行修改4.确定最终加工方案5.填写刀具、工具、量具清单1.引导学生制定加工方案2.组织学生对加工方案进行展评3.组织各组工作计划进行完善4分发毛坯、工、卡量具、刀具等5.对各小组的计划点评,提出建议6.对各小组计划判定,预测效果讨论法讲解法10H

6.领取毛坯、工、卡量具、刀具等任务实施1.检查工卡量具及设备是否达到使用、加工要求2.正确穿着工作服3.按照既定方案执行4.做好相关加工过程记录5.完成工件加工6.清理现场1.对加工过程中的步骤进行演示,引导学生正确操作机床2.巡回指导,保证学生顺利工作,保证学生及设备安全3.记录学生工作表现4.帮助学生解决加工中出现的难题讨论法示范法讲授法34H阶段检查1.检查工件是否符合图纸要求2.检查表格是否填写规范3.收集所有学习过程资料4.检查生产现场是否符合7s管理1.指导学生进行质量分析2.引导学生对加工过程中的所有表格进行收集3.检查设备和实训场地是否符合7S管理角色扮演法10H结果评价1.根据加工过程和完成情况进行自评、互评2.总结加工过程中的问题及解决方法3.各组进行评优1.组织学生进行进行自评、互评2.根据各组情况进行点评3.记录加工过程中的问题角色扮演法10H

4.对本次加工记录全部存档学习小结各组进行本次加工任务总结,谈自己学习到的知识、技能、职业素质点评具有突出表现的小组及学生小组讨论法讲授法10H考核方式过程考核方式以加工表现、加工成果、操作的规范性学习建议:1.每个学生都要对整个加工过程的每个环节进行学习2.培养学生自主学习能力,为学生提供展示机会过程考核表学习任务3加工中心学习情境2多轴功能性复杂零件的设计加工班级:姓名:学号:指导教师:评价项目评价依据评价方式权重得分总分自我评价(30%)小组评价(30%)教师评价(40%)职业素质1.质量意识0.052.协调沟通能力0.053.团队合作意识0.054.7S质量管理0.055.自主学习的能力0.056.观察思考能力0.05

7.动手能力0.058.归纳总结的能力0.05专业知识与技能1.正确选择刀具0.12.正确制定加工工艺0.13.正确生成程序0.14.正确装夹工件0.055.正确选择切削参数0.16.独立完成工件加工0.17.正确进行零件质量检测0.05