- 2.74 MB

- 2022-06-17 15:01:10 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

航空学报ActaAerOnautIcaetAstronauticaSinicaJuI.252016VoI.37No72225—2233ISSN1000.6893CN11.1929/Vhttp:∥hkxb.buaa.edu.cnhkxb@buaa.edu.cn三维全五向编织耳片接头力学性能试验研究刘振国*,林强,亚纪轩,胡龙,王一博北京航空航天大学航空科学与工程学院,北京100083摘要:通过单向静力拉伸试验研究了三维全五向编织复合材料耳片接头的力学性能。试件选用T700—12K碳纤维采用四步法编织预制件,以TDE一85环氧树脂为基体,经树脂传递模塑(RTM)工艺固化成型。对两种几何尺寸、两种孔加工方式(编织预留孔和机械制孔)的三维全五向编织复合材料耳片接头试件的力学性能进行了试验研究。试验结果表明,同尺寸三维全五向编织预留孔接头的承载力是机械制孔接头承载力的6倍;对相同孑L径及厚度的耳片,增大耳片宽度能大幅提升耳片承载力,但并不能显著提高其初始破坏载荷。关键词:三维编织;复合材料;耳片接头;试验研究;力学性能中图分类号:V258+.3;TB332文献标识码:A文章编号:10006893(2016)072225一09复合材料因其轻质高强,良好的抗疲劳、抗腐蚀性能以及材料性能可设计等优点,在各个领域的应用日渐广泛[1]。在航空航天结构设计中,复合材料部件的发展方向是力求实现结构的整体性以减轻结构的重量、提高结构的效率,但限于技术水平、结构设计及工艺性等要求,仍存在大量结构连接的需要,因此,在复合材料结构设计中,接头设计是必不可少的关键环节[2]。复合材料承力接头设计制造技术对拓宽复合材料在飞机结构上的应用范围,进一步减轻结构重量、提高疲劳性能和降低制造成本具有重要工程应用价值。通常采用复合材料接头相比金属接头可减重达30%以上,复合材料接头与结构件融为一体可显著减轻结构重量、提高连接效率[3],因而复合材料接头的应用日益增多。目前,F一16垂尾、F一18机翼、AV一8B机翼和前机身、B-1水平安定面和F一22机翼等结构中均采用以复合材料机械连接为主的连接方式[4],F一15飞机起落架后撑杆采用复合材料,且接头与撑杆融为一体¨J,美国的X一35的前机身整体结构采用了基于胶接接头的连接技术[6]。另外,在卫星及飞船上也大量应用了复合材料桁架接头[7嵋]。这些接头形式均为层压式接头,层合复合材料因其成熟的理论分析、试验和制造工艺在承力接头方面得到大量应用。然而,其脆弱的层问性能、弱的抗冲击性能及钻孔后孑L边集中应力造成的性能下降使得其工程应用受到限制。随着新一代飞行器的发展,对接头的性能要求逐渐提高,因此需要进一步开发更先进高效的复合材料接头设计与制备技术。三维编织复合材料作为新型的先进复合材料出现于20世纪80年代,其内部增强纤维呈空间网状交织结构,因而克服了层合复合材料层问脆弱等缺点,具有明显的抗冲击损伤、抗疲劳及可设计性更强等性能优势,因此,国内外对三维编织复收稿日期:2015.08—17:退修日期:2015-09.07;录用日期:2015—09·29;网络出版时间:2015-11·0315:25网络出版地址:wwwcnki.net/kcms/detail/111929.V20151103.1525002.html基金项目:省部级项目*通讯作者Tel:010—82338049E-mai|:IIuzg@buaaedu.cn§|用格武|铷振国.林强.亚纪轩,等.三维垒五向编织耳片接头力学性能试验研究iJ|.航空学报.2016,37(7):2225-2233L|UZG.L弧Q.YAJX.eta|,ExD甜lmenta|reseafchonmechanic8|propeftIesol3Dful|5一dIreactionalbraIdedcom口osIlesIugs[JIAclaAeronauticaetAstronauticas’nica。2016,37(7):2225—2233.

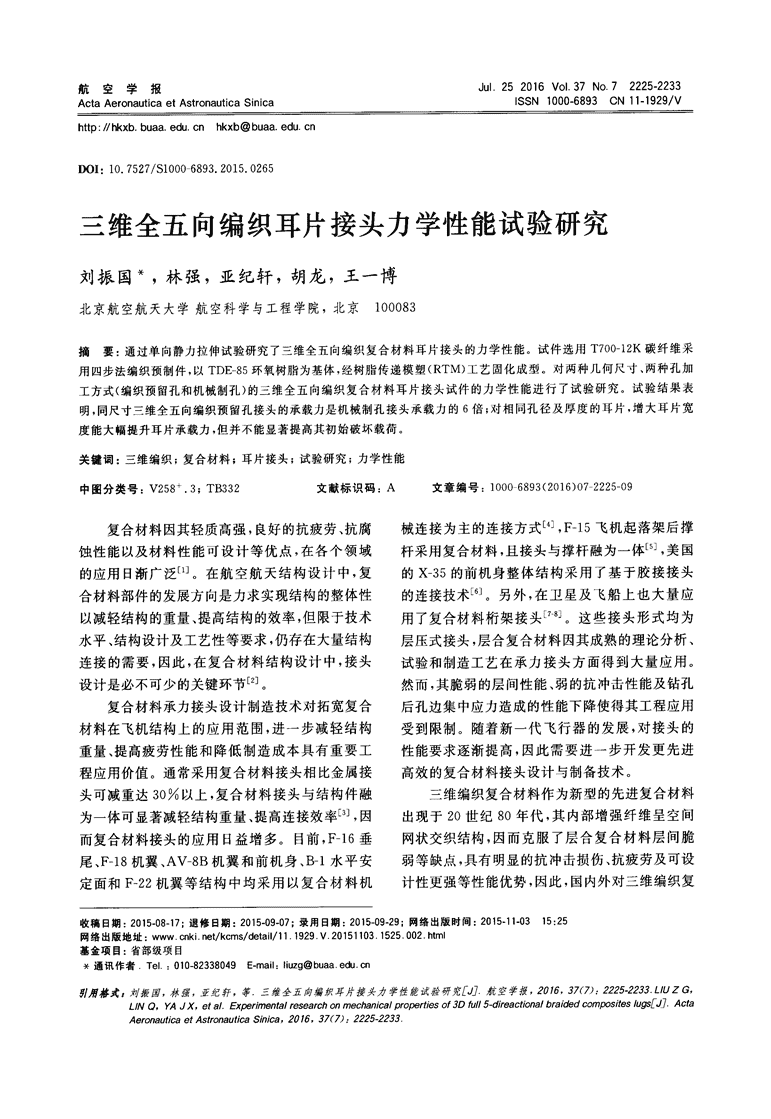

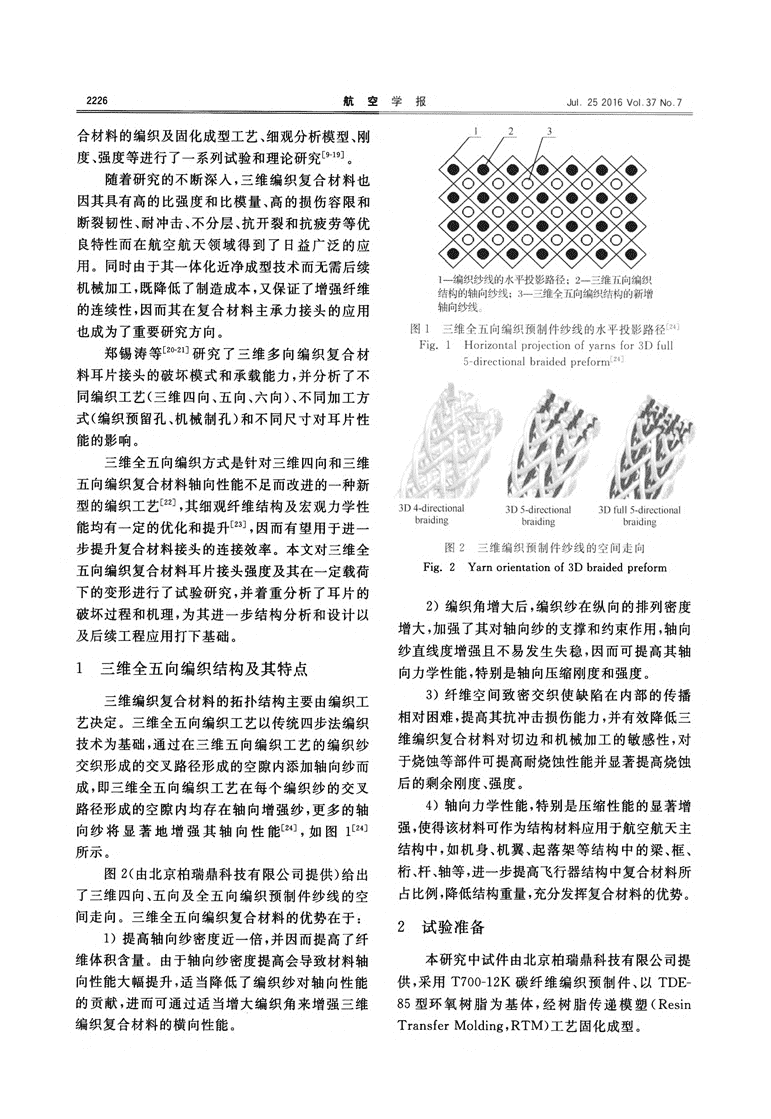

航空学报合材料的编织及固化成型工艺、细观分析模型、刚度、强度等进行了一系列试验和理论研究[9。引。随着研究的不断深入,三维编织复合材料也因其具有高的比强度和比模量、高的损伤容限和断裂韧性、耐冲击、不分层、抗开裂和抗疲劳等优良特性而在航空航天领域得到了日益广泛的应用。同时由于其一体化近净成型技术而无需后续机械加工,既降低了制造成本,又保证了增强纤维的连续性,因而其在复合材料主承力接头的应用也成为了重要研究方向。郑锡涛等口乱2妇研究了三维多向编织复合材料耳片接头的破坏模式和承载能力,并分析了不同编织工艺(三维四向、五向、六向)、不同加工方式(编织预留孔、机械制孔)和不同尺寸对耳片性能的影响。三维全五向编织方式是针对三维四向和三维五向编织复合材料轴向性能不足而改进的一种新型的编织工艺[22|,其细观纤维结构及宏观力学性能均有一定的优化和提升[2引,因而有望用于进一步提升复合材料接头的连接效率。本文对三维全五向编织复合材料耳片接头强度及其在一定载荷下的变形进行了试验研究,并着重分析了耳片的破坏过程和机理,为其迸一步结构分析和设计以及后续工程应用打下基础。1三维全五向编织结构及其特点三维编织复合材料的拓扑结构主要由编织工艺决定。三维全五向编织工艺以传统四步法编织技术为基础,通过在三维五向编织工艺的编织纱交织形成的交叉路径形成的空隙内添加轴向纱而成,即三维全五向编织工艺在每个编织纱的交叉路径形成的空隙内均存在轴向增强纱,更多的轴向纱将显著地增强其轴向性能[24],如图1[24]所示。图2(由北京柏瑞鼎科技有限公司提供)给出了三维四向、五向及全五向编织预制件纱线的空间走向。三维全五向编织复合材料的优势在于:1)提高轴向纱密度近一倍,并因而提高了纤维体积含量。由于轴向纱密度提高会导致材料轴向性能大幅提升,适当降低了编织纱对轴向性能的贡献,进而可通过适当增大编织角来增强三维编织复合材料的横向性能。3D4.dlrectlona】braiding图2_三维编织预制件纱线的夺问止向Fig.2Yarnorientationof3Dbraidedpreform2)编织角增大后,编织纱在纵向的排列密度增大,加强了其对轴向纱的支撑和约束作用,轴向纱直线度增强且不易发生失稳,因而可提高其轴向力学性能,特别是轴向压缩刚度和强度。3)纤维空间致密交织使缺陷在内部的传播相对困难,提高其抗冲击损伤能力,并有效降低三维编织复合材料对切边和机械加工的敏感性,对于烧蚀等部件可提高耐烧蚀性能并显著提高烧蚀后的剩余刚度、强度。4)轴向力学性能,特别是压缩性能的显著增强,使得该材料可作为结构材料应用于航空航天主结构中,如机身、机翼、起落架等结构中的梁、框、桁、杆、轴等,进一步提高飞行器结构中复合材料所占比例,降低结构重量,充分发挥复合材料的优势。2试验准备本研究中试件由北京柏瑞鼎科技有限公司提供,采用T700—12K碳纤维编织预制件、以TDE一85型环氧树脂为基体,经树脂传递模塑(ResinTransferMolding,RTM)工艺固化成型。

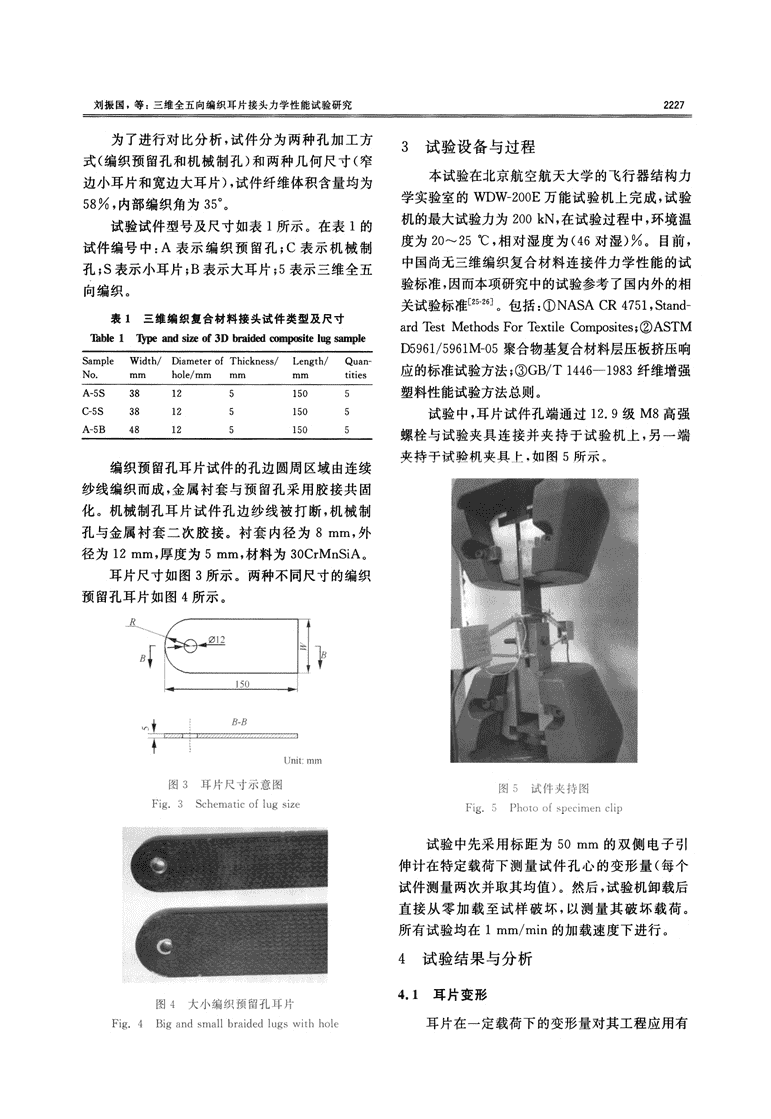

刘振国,等:三维全五向编织耳片接头力学性能试验研究为了进行对比分析,试件分为两种孔加工方式(编织预留孔和机械制孔)和两种几何尺寸(窄边小耳片和宽边大耳片),试件纤维体积含量均为58%,内部编织角为35。。试验试件型号及尺寸如表1所示。在表l的试件编号中:A表示编织预留孔;C表示机械制孔;S表示小耳片;B表示大耳片;5表示三维全五向编织。表1三维编织复合材料接头试件类型及尺寸1h啊e11ypeandsize0f3Dbrajded咖p惦iteIlIgs锄lpIe编织预留孔耳片试件的孔边圆周区域由连续纱线编织而成,金属衬套与预留孑L采用胶接共固化。机械制孔耳片试件孔边纱线被打断,机械制孔与金属衬套二次胶接。衬套内径为8mm,外径为12mm,厚度为5mm,材料为30CrMnSiA。耳片尺寸如图3所示。两种不同尺寸的编织预留孔耳片如图4所示。UⅢt:mm图3耳片尺寸示意图Fig.3Schematicoflugsize图4大小编织预留孔耳片Fig.4Bigandsmallbraided1ugswithhole3试验设备与过程本试验在北京航空航天大学的飞行器结构力学实验室的wD、耵200E万能试验机上完成,试验机的最大试验力为200kN,在试验过程中,环境温度为20~25℃,相对湿度为(46对湿)%。目前,中国尚无三维编织复合材料连接件力学性能的试验标准,因而本项研究中的试验参考了国内外的相关试验标准[2孓26|。包括:①NASACR4751,Stand—ardRstMethodsForRxtileCOmposites;②ASTMD5961/5961M-05聚合物基复合材料层压板挤压响应的标准试验方法;③GB/T1446—1983纤维增强塑料性能试验方法总则。试验中,耳片试件孔端通过12.9级M8高强螺栓与试验夹具连接并夹持于试验机上,另一端夹持于试验机夹具卜-.如图5所示。图5试件夹持图Fig.5PhotoofspecimencliI试验中先采用标距为50mm的双侧电子引伸计在特定载荷下测量试件孑L心的变形量(每个试件测量两次并取其均值)。然后,试验机卸载后直接从零加载至试样破坏,以测量其破坏载荷。所有试验均在1mm/min的加载速度下进行。4试验结果与分析4.1耳片变形耳片在一定载荷下的变形量对其工程应用有.旧IT■t●●●●●●●●●●T

航空学报一定的指导意义,文献[27]对不同铺层参数耳片接头的变形进行了试验研究,为层压式耳片接头设计及强度分析提供了依据。试件在特定载荷下的变形如表2所示,表中变形数据均为5个同型号试样变形的均值。其中,C一5S耳片在lokN载荷下发生初始损伤,因此测量了其受载为2.5kN和5kN时的数据。表2三维编织复合材料接头试件的变形Table2Defo咖ati帅of3DbraidedlugspecimenNo.2.5kN5.OkN10.OkNC一5S0.0883±0.0033O.1626±0.0091A一5SO.1426±O.0052O.2395±O.0117A一5BO.1227±O.00770.2041±O.0128由表2可知,相同载荷下:相同尺寸的三维全五向编织预留孔耳片比机械制孔耳片的变形大12.3%;三维全五向编织预留孔大尺寸耳片比小尺寸耳片的变形小14.4%。4.2耳片强度三维编织复合材料耳片是非均质正交各向异性材料的异形结构件,本文以其破坏载荷及极限挤压强度表征其强度。表3列出了试件初始破坏载荷、根限破坏载荷和极限挤压强度。表3三维编织复合材料接头试件破坏载荷及挤压强度Table3Failurel的dandbearstrengthof3Dbraided∞mpOsitelugs蛐ple由表3可知,对于采用三维全五向编织工艺编织预留孔试件,大尺寸耳片试件的极限破坏载荷比小尺寸耳片试件高16.7%;但大尺寸耳片试件的初始破坏载荷与小尺寸耳片无明显差别。这表明当耳片孔端距达到某一数值后,增加耳片孔端距可继续提高耳片的极限承载能力,但不能明显提高耳片初始破坏载荷。表3中极限挤压强度为耳片最终破坏载荷与耳片孑L挤压面积之比,即‰。一孥(1)仃max一百01)式中:D为耳片孑L直径;f为耳片厚度。大尺寸耳片试件的极限挤压强度比小尺寸耳片试件高16.7%。这表明增加耳片端距能有效地提高耳片极限挤压强度;机械制孔耳片的极限挤压强度仅为编织预留孔耳片极限挤压强度的15.66%,其连接效率较低。对于相同尺寸的编织预留孔耳片试件和机械制孔耳片试件,编织预留孔试件的承载力比机械制孔试件高520%。机械制孔耳片的承载力远小于编织预留孔耳片的。图6和图7分别给出了三维全五向编织耳片各试件(每类试件取5个)初始破坏载荷及最终破坏载荷,各试件破坏载荷有一定的差别,但均在其平均值附近且波动幅度较小,试验分散性较小,试验结果有效。80z耄60量警40=皇趸20EO图6耳片试件初始破坏载荷F崤6Lugs’initialfailureloa(A.5SA一5B(图7耳片试件最终破坏载荷Fig.7Lugs’finalfailureload4.3耳片破坏过程与机理分析1)编织预留孑L耳片破坏过程与机理分析。图8给出了编织预留孑L工艺三维全五向编织复合材料窄耳片试件的试验载荷一位移曲线。如图8所示,三维全五向编织窄耳片承受单向静力

刘振国,等:三维全五向编织耳片接头力学性能试验研究拉伸时,加载初始阶段,曲线呈线性。当试验加载至极限破坏载荷的60%左右时,试件发生初始破坏,并伴有明显的响声。破坏形式以孔顶部边缘横向挤压破坏为主,同时伴随着纤维束间胶层的开裂,如图8(a)所示。此时,试验载荷出现了小幅度下降。耳片试件发生初始破坏后仍能继续承载,随着加载位移的增大,试验载荷继续增加,当试验载荷达到破坏载荷的85%~95%时,试验件发出连续声响,耳片孔沿侧边发生破坏,在该局部区域出现明显的纤维束间胶层的开裂和局部纤维损伤,如图8(b)所示。此时试验载荷一位移曲线开始出现明显的非线性特征,试验件进入渐进破坏模式,并发生最终破坏,耳片的最终破坏发生在孔沿侧边,表现为胶层开裂,全部纤维沿横截面断裂,且纤维束断口出现大量毛刺,呈拉伸断裂形态,如图8(c)所示。I)1Inl“ccnlcnIn1111图8耳片A一5孓1的试验载荷一位移曲线及破坏形式Fig.8LoadvsdisplacementcurveandfailuremodesoflugA一5孓12)机械制孔耳片破坏过程与机理分析。图9给出了机械制孔工艺三维全五向编织复合材料耳片试件的试验载荷一位移曲线。如图9所示,三维全五向机械制孔耳片接头(C一5S)承受轴向拉伸时,初始阶段呈良好线性特征。当试验加载至极限破坏载荷的75%左右时,试件在耳片孔沿顶部发生初始破坏。具体破坏形式以局部纤维束间开裂为主,如图9(a)所示。随后试验载荷在出现小幅度下降后继续上升,但载荷一位移曲线斜率开始不断减小,同时破坏区域开始沿加载载荷方向向孔外沿不断扩展直至试验载荷达到最大值,此时孔上沿出现大量胶层开裂和纤维错位,如图9(b)所示。随后,试验载荷随着加载位移的增大逐渐减小,孔顶部损伤区域不断扩展,最终孑L上沿侧边区域出现了整体压溃的特征,具体表现为孔沿顶部大量胶层开裂,纤维束整体错位并散开;孔沿侧边纤维束间胶层开裂,纤维屈曲、断裂,如图9(c)所示。此时,试件完全丧失承载能力。3)孔成型工艺对耳片力学性能的影响。由于采用特殊编织工艺,编织预留孔耳片在耳片孔端弧形区域纱线主方向为沿圆弧环向,且内部纱线连续,如图10(a)处所示。机械制孑L耳片纱线主方向沿耳片纵向,在机械加工

航空学报Ju|.252016VOI.37№.7过程中,耳片孔端大量纱线断裂,如图10(b)处所示。1)IsD】acement,mm吲【)”片L、j兮l试验载荷一位移曲线及破坏形式17ig.(1I,();l(1\s【lisl)1}lrt,nlcnlcLlrveandfailuremodesof1ug(>5孓4罔1()编织预翻孔”片‘j机做制孔l阱{‘轴m纱ii力‘|f】jFig.10Maindirectionofaxialyarnsofbraidedlugandd“1led1ug编织预留孔耳片受单向静力拉伸时,耳片孔上沿受横向挤压作用,孔侧沿受纵向拉伸作用,破坏首先发生在孔上沿,表现为纤维束间胶层的开裂,但由于环向纱束的存在,使得耳片仍能继续承载;随着载荷逐渐增加,耳片孔侧沿应力较大且存在应力集中,导致侧沿纤维束间胶层开裂、局部纱线出现损伤,并进一步导致纤维断裂直至耳片最终破坏,如图8所示。编织预留孔耳片的最终破坏模式为纤维拉伸破坏,孔侧沿纤维全部拉伸断裂,因此编织预留孔耳片极限强度较高。机械加工孔耳片受单向拉伸时,孔上沿受纵向压缩作用,孔侧沿受纵向拉伸作用。由于三维全五向编织复合材料拉伸强度大于其压缩强度,且孔上沿纤维破坏程度较高,纤维束间互锁作用较弱,破坏首先发生在孔上沿,即纤维束间胶层开裂。随着载荷的增加,裂纹逐渐扩展,纤维发生错位并进一步演化为孔上沿纤维与基体的剪切破坏,如图9所示。机械制孔耳片的破坏模式为孔上沿的剪切破坏,且孑L沿区域大量纤维断裂,机械切削加工破坏了三维编织复合材料内部空间网状结构的整体性和稳定性,使得纤维束间互锁作用大幅减弱,因此机械制孔耳片极限强度较低。5结论1)相同载荷下,大尺寸编织预留孑L工艺耳片的变形比小尺寸耳片减小16.2%;同尺寸编织预留孔耳片的变形比机械制孔耳片减小14.3%。2)对于相同孔径和厚度的编织预留孔耳片,增大端距(增大耳片宽度)能有效提高耳片的承载

刘振国,等:三维全五向编织耳片接头力学性能试验研究2231力和极限挤压强度(16.7%),但不能明显提高其初始破坏载荷。3)采用机械制孔的三维全五向编织复合材料单耳接头的承载力相比编织预留孔耳片降低超过80%,其工程应用价值较低。其是否优于同尺寸的层合材料耳片接头有待进一步研究。4)编织预留孔耳片初始破坏发生在孔沿顶部,表现为纤维束间胶层的压溃;最终破坏发生在孔沿侧边,表现为胶层开裂和纤维拉伸断裂。5)机械制孔耳片初始破坏表现为孔沿顶部纤维束间胶层的开裂;最终破坏表现为孔沿顶部大量胶层开裂,纤维束整体错位并散开;孔沿侧边纤维束问胶层开裂,纤维屈曲、断裂。6)采用预制孔的三维全五向编织复合材料接头的设计许用值应小于其初始拉伸破坏载荷,而接头发生初始破坏后仍能继续承载说明有较高的剩余强度,对结构安全至关重要。[1][2][3][4][5][6]参考文献沃丁柱.复合材料大全[M].北京:化学工业出版社,2000:1—1280w()Dz.Encyclopediaofc。mposites[M].Be幻ing:Chem—icalIndustryPress,2000:卜1280(inChinese).鞠苏,曾竞成,江大志,等.碳纤维增强复合材料接头研究进展[J].高科技纤维与应用,2006(3):29—35.JUS,ZENGJC,J1ANGDZ,etal_Studyprogressincarbonfiberreinforcedcompositejoint[J].Hi—TechFiber&Application,2006(3):29—35(inChinese).程家林.层压复合材料连接接头设计及其在大飞机中的应用[J].航空学报,2008,29(3):640一644.CHENGJI。.DesignofcompositelaminatedJointanditsapplicationinlargeaircrafts[J].ActaAeronauticaetAs—tronauticaSinica,2008,29(3):640—644(inChinese).章怡宁.复合材料飞机结构设计[M].北京:航空工业出版社,2002:1—273.ZHANGYN.Aircraftstructuredesignofcomposites[M].Beijing:Aviation1ndustryPress,2002:1—273(inChinese).史坚忠,黄维杨.复合材料承力接头设计的相关理论与应用概述[J].洪都科技,1999(1):1—7.SHIJZ,HUANGWY.AsurveyofreIatedtheoryandapplicationofbea“ng—l。adjointsofcompositemate“al[J].HongduScienceandTechnology,1999(1):1—7(inChi—nese).TAYI.()RRM,()WENSSD.Correlationofananalysistoolfor3一DreinforcedbondedjointsontheF一35join‘[7][8][9][10][11][12][13][14][15]strikefighter[c]∥45thAIAAstructures,structuralDy—namics&Mate“alsConference.Reston:AIAA.2004:1562.鞠苏,曾竟成,江大志,等.复合材料桁架接头研究进展[J].材料导报,2006,20(12):28—31.JUS,ZENGJC,JIANGDZ,eta1.Studyprogressincompositetrussooint[J].MaterialsReview,2006,20(12):28—31(inChinese).夏英伟,沃西源,徐曼琼,等.先进复合材料桁架接头的研制与试验[J].航天返回与遥感,2004,25(3):49—54.XIAYW,W0XY,XUMQ,eta1.Manufactureandexperimentationofadvancedcompositematerialtruss—joint[J].SpacecraftRecovery&RemoteSensing,2004,25(3):49—54(inChinese).汪星明,邢誉峰.三维编织复合材料研究进展[J].航空学报,2010,31(5):914—927.WANGXM,XINGYF.Developmentsinresearchon3Dbraidedcomposites[J].ActaAeronauticaetAstronauticaSinica,2010,31(5):914—927(inChinese).张美忠,李贺军。李克智.三维编织复合材料矩形预制件仿真[J].航空学报,2006,27(5):985—988.ZHANGMZ,I.IHJ,I,IKZ.Rectangleperformsimula—tionfor3Dbraidedcomposites[J].ActaAeronauticaetAstronauticaSinica,2006,27(5):985—988(inChinese).徐馄,许希武.三维编织复合材料弹性性能数值预测及细观应力分析[J].复合材料学报,2007,24(3):178—185.XUK.XUXW.Predictionofelasticconstantsandsimu—lationofstressfieldof3Dbraidedcompositesbasedonthefiniteelementmethod[J].ActaMateriaecompositaeSini—ca,2007,24(3):178—185(inChinese).夏彪,卢子兴.三维编织复合材料热物理性能的有限元分析[J].航空学报,201l,32(6):1040一1049.XIAB,I。UZX.Finiteelementanalysisonthermo—physi—caIpropertiesof3Dbraidedcomposites[J].ActaAero—nauticaetAstronauticaSinica,201l,32(6):1040一1049(inChinese).徐馄,许希武,田静.小编织角三维编织复合材料拉伸强度模型[J].航空学报。2007,28(2):294—300.XUK,XUXW,TIANJ.Amodelfortensilestrengthpredictionof10wangel3Dbraidedcomposites[J].ActaAeronauticaetAstronauticaSinica,2007,28(2):294—300(inChinese).刘振国,冯志海.三维四向编织复合材料弹性模量数值预报[J].北京航空航天大学学报,2000,26(2):182—185.I.IUZG,FENGZH.Nume“calpredictionofmoduliof3D4一directionalbraidedcomposites[J].JournalofBeijingUniversityofAeronauticsandAstronautics,2000,26(2):182—185(inChinese).李典森,卢子兴,陈利,等.三维五向圆型编织复合材料细观分析及弹性性能预测[J].航空学报,2007,28(1):

2232航空学报JuI252016VoI37No.7123一lZ9.I。IDS,I。UZX,CHENI,,eta1.Microstructureanalysisandpredictionoftheelasticpropertiesof3D5一directionaltubularbraidedcomposites[J].ActaAeronauticaetAs—tronauticaSinica,2007,28(1):123—129(inChinese).[16]李典森,卢子兴,卢文书.三维四向编织复合材料刚度和强度的理论预测[J].应用数学和力学,2008,29(2):149—156.I。IDS,I。UZX,I。UWS.Theoreticalpredictionofstiff—nessandstrengthof3D4一directionalbraidedcomposites[J].AppliedMathematicsandMechanics,2008,29(2):149—156(inChinese).[17]张超,许希武,毛春见.三维编织复合材料渐进损伤模拟及强度预测[J].复合材料学报,2011,28(2):222—230.ZHANGC,XUXW,MA0CJ.Progressivedamagesimulationandstrengthpredictionof3Dbraidedcompos—ites[J].ActaMateriaecompositaesinica,2011,28(2):222—230(inChinese).[18]陈利,梁子青,马振杰,等.三维五向编织复合材料纵向性能的实验研究口].材料工程,2005(8):3—6.CHFNL,I。IANGZQ,MAZJ,etalIExpe“mentalin—vestigationonlongitudinalpropertiesof3D5一directionalbraidedcomposites[J].JournalofMaterialsEnginee“ng,2005(8):3—6(inChinese).[19]刘振国,欧家骏,胡龙,等.三维全五向编织预制件渗透率研究[J].航空学报,2015,36(7):2244—2250.I.IUZG,()UJJ,HUI。,etal_Researchonthepermea—bilityof3一Dfull5一directionalbraidedpreforms[J].ActaAeronauticaetAstronauticaSinica,2015,36(7):2244—2250(inChinese).[20]郑锡涛,孙秦,柴亚南.复合材料编织接头承载能力的试验研究[J].航空学报,2007,28(2):348—351.ZHENGXT,SUNQ,CHAIYN.FailureIoadofloa士bearingjointsin3Dbra.dedcomposites[J].ActaAero—nauticaetAstronauticaSinica,2007,28(2):348—35l(inChinese).[21]郑锡涛,卢智先,柴亚南,等.三维多向编织复合材料承力接头破坏模态[J].机械科学与技术,2007,26(6):728—732.ZHENGXT,LUZX.CHAIYN。eta1.Failuremodeofload-bearingjointsin3Dbraidedcomposites[J].Me—chanicalScienceandTechnologyforAerospaceEngineering,2007,26(6):728—732(inChinese).[22]刘振国.三维全五向编织预型件的概念[c]∥chinasAMPE’2008国际学术研讨会论文集,2008.I,IUZG.Conceptof3Dfull5一directionalbraidedpreforms[c]∥chinasAMPE’2008ProceedingsoftheInternationalSymposium,2008(inChinese).[23]zHANGF,I.IuzG,wuz.Anewschemeandmicro—structuralmodelfor3Dfull5一directionalbraidedcompos—ites[J].ChineseJournalofAeronautics,2010,23(1):61—67.[24]张帆,刘振国,武哲.三维全五向编织复合材料的细观结构分析[J].材料导报,2012,26(2):49—55.ZHANGF,LIUZG,WUZ.Microstructureanalysisofthree—dimensionalfull5一directionalbraidedcomposites[J].MaterialsReview,2012,26(2):49—55(inChinese).[25]JOHNEM,MARcAP.standardtestmethodsfortex—tilecomposite:NAsAcR4747[R].washington,D.C.:NASA.1996.[26]AsTM.Standardmethodoftestforbea“ngstrengthofplastics:AsTMD953一02[s]∥AnnualBookofAsTMStandards:V01.18.01.WestConshohocken,PA:ASTM,2002.[27]张文荣.复合材料耳片接头承载能力试验[J].洪都科技,2005(1):38—42.ZHANGWR.Testforload_bearingcapacityoflugcon—nectorofcompositematerial[J].HongduscienceandTechnology,2005(1);38—42(inChinese).作者简介:刘振国男,博士,教授。主要研究方向t飞行器总体设计、飞行器结构设计、复合材料结构设计与分析优化、先进三维编织复合材料工艺、性能及结构优化、复合材料细观力学等。Tel.:010一82338049E—mail:liuzg@buaa.edu.cn林强男,硕士研究生。主要研究方向:三维编织复合材料结构连接件工艺及力学性能。Tel.:010一82338049E—mail:tarloyl23@126.com亚纪轩男,硕士研究生。主要研究方向:三维编织复合材料切边力学性能。Tel.:010一82338049E—mail=yajixuan@sina.cn胡龙男,博士。主要研究方向:先进三维编织复合材料工艺、性能及结构优化、复合材料细观力学。Tel.:010一82338049E—mail:hulon90754@gmail.com王一博男,博士研究生。主要研究方向:先进三维编织复合材料工艺、性能及结构优化。Tel.:010一82338049E—mail:wangy.b01111@163.com

刘振国,等:三维全五向编织耳片接头力学性能试验研究2233ExperimentaIresearCh0nmechaniCalprOpertieSOf3Dfu¨5·direaCtiOnaIbraidedcOmpOsitesIugSLIUZhenguo*,LlNQiang,YAJIxuan,HULong,V\/ANGYiboschoolofAeronQuticSciencectndEngineering,BeihcmgUniversity,Betiing100083,chinQAbstract:ThemechanicaIproperliesofthe3Dfu¨5-directIonaIbraidedcompositeslugsonaxiaIlensionarestudiedbasedonexperiments.The3DbraIdedcompositeslugsusedforlhestudyaremadeofT700·12Kcarbon“berbraidedby4-stepbraidingtechniqueandsolIdifiedwithTDE-85epoxybyresintransfermOIding(RTM)technique.ThemechanicaIprOpertiesoftheexperimenlaIsampleswhichconsistoftwogeometriesandlwomethodsforthehoIes(d川IedandbraidedseparateIy)areinVestigated.TheresuItsoflheseexperimentsshowthatthestrenglh0fthebraidedholeIugissixtimesthatofthedr.IIedOneIugfOrthesamesizeandsamebraidingtechnjque.FOrthesamehOledIameterandthicknessIug,withtheincreaseOfthewidthOftheIug,thefinaIfa.|ureIOadincreasessignificantIy,buttheinitiaIfa.|ureIOad.rnprOvesa|IttIeKeywOrds:3DbraidIng;composite;lug;experimentaIresearch;mechanicaIpropertjesReceiVed:2015—08—17;ReVised:2015—09—07;Accepted:2015—09—29;Pub¨shedOn¨ne:2015-11-0315:25URL:www.cnki.net/kcms/detail/11.1929.V.201511031525.002.htmIFoundationitem:ProvinciaI/MinisleriaProjectLeveI*CorrespondingauthorTel:010—82338049E—mail:Iiuzg@buaa.educn