- 2.31 MB

- 2022-06-17 15:01:10 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

第45卷第2期2013年4月南京航空航JournalofNanjingUniversity天大学ofAeronautics报StrOnaUtlCSV01.45No.2Apr.2013三维五向及全五向编织复合材料的三单胞结构模型张超许希武严雪(南京航空航天大学机械结构力学及控制国家重点实验室,南京,210016)摘要:针对三维五向及全五向编织复合材料,基于四步法编织工艺携纱器的运动规律,研究了各单胞区域纱线的运动轨迹和空间走向,给出了材料内胞、面胞和角胞的纱线拓扑结构。通过给定一系列的位置节点和节点间线性插值函数的方法来描述纱线空间轨迹。考虑纱线间的相互挤压状况,在假设编织纱和轴纱横截面形状分别为扁平椭圆形和正方形的基础上,系统建立了三维五向及全五向编织复合材料的三单胞参数化结构模型。给出了两种编织材料的纤维体积含量计算公式并进行了对比分析,明确了三维全五向编织复合材料的轴向性能优势。分析了三维五向编织材料的表面多胞结构及三维全五向编织材料的内胞截面图,并与实际试件结构进行对比,结果表明本文所建模型合理准确。关键词:三维五向;三维全五向;编织复合材料;三单胞;结构模型;参数化中图分类号:TB332文献标志码:A文章编号:1005—2615(2013)02一0170—09ThreeUnit—Ce¨StructureModelsof3-DFive-DirectionalandFullFiVe。DirectionalBraidedCompositesZ危n卵gC矗no,X“Xi叫“,ya咒X“P(StateKeyLaboratoryofMechanicsandControlofMechanicalStructures,NanjingUniversityofAeronautics&Astronautics,Nanjing,210016,China)Abstract:Basedonthefou卜stepbraidingprocessandthemotionlawofyarncarriers,thespatialmove—menttracesofbraidingyarnsarestudiedfor3一Dfive—directionalandfullfive。directionalbraidedcompos—ites.Andthetopologygeomet“calmodelsfortheinterior,surfaceandcornerregionsofthepreformareestablished.Thespatialyarnpathisfittedbyaseriesofpositionnodesandlinearinterpolationfunctionmethod.Consideringthesqueezingsituationbetweenyarnsandwiththeassumptionthatthecross-sec—tionofbraidingyarniselliptical,theaxialyarnandtheaxialstaticyarnaresquare,andtheparameter—izedthreeunit—cellstructuremodelsof3一Dfive—directionalandfullfive—directionalbraidedcompositesarefounded.Thef。rmulasof“berv01umefractionaregivenandtheaxialadvantagesof3一Dfullfive—di—rectionalbraidedcompositesareshownthroughacomparativeanalysis.Thesurfacemulti—cellstructuremodelof3一Dfive—directionalbraidedcompositesandthecross—sectionofinteriorunit—cellmodeloffullfive—directionalbraidedcompositesareanalyzedandcomparedwiththeactualspecimenstructure,whichverifiedtherationalityandeffectivenessofthestructuremodels.Keywords:3一Dfive—direction;3一Dfullfive—direction;braidedcomposites;threeunit—ceU;structuremodel;parameterized三维编织复合材料纱束空间多向延伸并相互交织形成整体网状结构,从根本上克服了层合复合材料层间强度低、易分层的致命弱点;且具有抗冲击、抗损伤、耐磨损、缺口欠敏感、近净截面设计制基金项目:国家自然科学基金(11272146)资助项目。收稿日期:2012一04—23;修订日期:2012一08一07通信作者:许希武,男,教授,博士生导师,E-mail:xwxu@nuaa.edu.cn。学A&

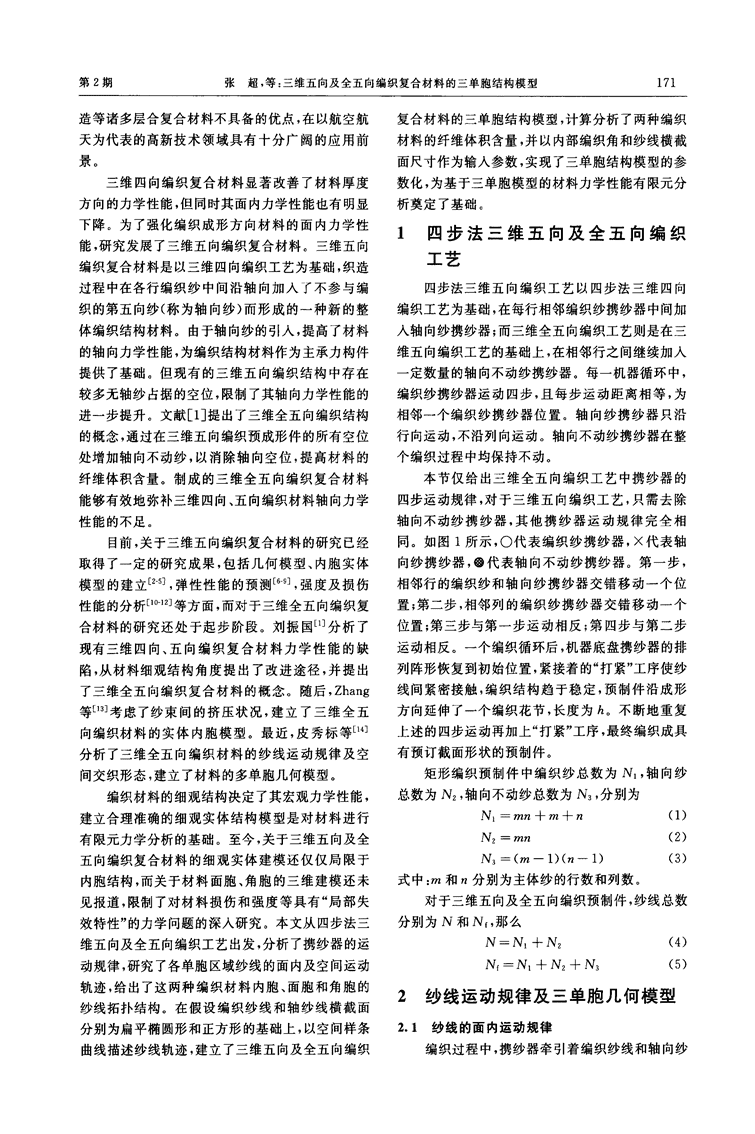

第2期张超,等:三维五向及全五向编织复合材料的三单胞结构模型171造等诸多层合复合材料不具备的优点,在以航空航天为代表的高新技术领域具有十分广阔的应用前景。三维四向编织复合材料显著改善了材料厚度方向的力学性能,但同时其面内力学性能也有明显下降。为了强化编织成形方向材料的面内力学性能,研究发展了三维五向编织复合材料。三维五向编织复合材料是以三维四向编织工艺为基础,织造过程中在各行编织纱中间沿轴向加入了不参与编织的第五向纱(称为轴向纱)而形成的一种新的整体编织结构材料。由于轴向纱的引入,提高了材料的轴向力学性能,为编织结构材料作为主承力构件提供了基础。但现有的三维五向编织结构中存在较多无轴纱占据的空位,限制了其轴向力学性能的进一步提升。文献[1]提出了三维全五向编织结构的概念,通过在三维五向编织预成形件的所有空位处增加轴向不动纱,以消除轴向空位,提高材料的纤维体积含量。制成的三维全五向编织复合材料能够有效地弥补三维四向、五向编织材料轴向力学性能的不足。目前,关于三维五向编织复合材料的研究已经取得了一定的研究成果,包括几何模型、内胞实体模型的建立[2‘5],弹性性能的预测[6-9],强度及损伤性能的分析[10‘121等方面,而对于三维全五向编织复合材料的研究还处于起步阶段。刘振国[11分析了现有三维四向、五向编织复合材料力学性能的缺陷,从材料细观结构角度提出了改进途径,并提出了三维全五向编织复合材料的概念。随后,zhang等[133考虑了纱束间的挤压状况,建立了三维全五向编织材料的实体内胞模型。最近,皮秀标等[143分析了三维全五向编织材料的纱线运动规律及空间交织形态,建立了材料的多单胞几何模型。编织材料的细观结构决定了其宏观力学性能,建立合理准确的细观实体结构模型是对材料进行有限元力学分析的基础。至今,关于三维五向及全五向编织复合材料的细观实体建模还仅仅局限于内胞结构,而关于材料面胞、角胞的三维建模还未见报道,限制了对材料损伤和强度等具有“局部失效特性”的力学问题的深入研究。本文从四步法三维五向及全五向编织工艺出发,分析了携纱器的运动规律,研究了各单胞区域纱线的面内及空间运动轨迹,给出了这两种编织材料内胞、面胞和角胞的纱线拓扑结构。在假设编织纱线和轴纱线横截面分别为扁平椭圆形和正方形的基础上,以空间样条曲线描述纱线轨迹,建立了三维五向及全五向编织复合材料的三单胞结构模型,计算分析了两种编织材料的纤维体积含量,并以内部编织角和纱线横截面尺寸作为输入参数,实现了三单胞结构模型的参数化,为基于三单胞模型的材料力学性能有限元分析奠定了基础。1四步法三维五向及全五向编织工艺四步法三维五向编织工艺以四步法三维四向编织工艺为基础,在每行相邻编织纱携纱器中间加入轴向纱携纱器;而三维全五向编织工艺则是在三维五向编织工艺的基础上,在相邻行之间继续加入一定数量的轴向不动纱携纱器。每一机器循环中,编织纱携纱器运动四步,且每步运动距离相等,为相邻一个编织纱携纱器位置。轴向纱携纱器只沿行向运动,不沿列向运动。轴向不动纱携纱器在整个编织过程中均保持不动。本节仅给出三维全五向编织工艺中携纱器的四步运动规律,对于三维五向编织工艺,只需去除轴向不动纱携纱器,其他携纱器运动规律完全相同。如图1所示,o代表编织纱携纱器,×代表轴向纱携纱器,o代表轴向不动纱携纱器。第一步,相邻行的编织纱和轴向纱携纱器交错移动一个位置;第二步,相邻列的编织纱携纱器交错移动一个位置;第三步与第一步运动相反;第四步与第二步运动相反。一个编织循环后,机器底盘携纱器的排列阵形恢复到初始位置,紧接着的“打紧”工序使纱线间紧密接触,编织结构趋于稳定,预制件沿成形方向延伸了一个编织花节,长度为^。不断地重复上述的四步运动再加上“打紧”工序,最终编织成具有预订截面形状的预制件。矩形编织预制件中编织纱总数为N。,轴向纱总数为N:,轴向不动纱总数为N。,分别为Nl—m咒+m+,2(1)N2一m咒(2)N3一(m一1)(咒一1)(3)式中:m和n分别为主体纱的行数和列数。对于三维五向及全五向编织预制件,纱线总数分别为N和N,,那么N—N1+N2(4)Nf—Nl+N2+N3(5)2纱线运动规律及三单胞几何模型2.1纱线的面内运动规律编织过程中,携纱器牵引着编织纱线和轴向纱

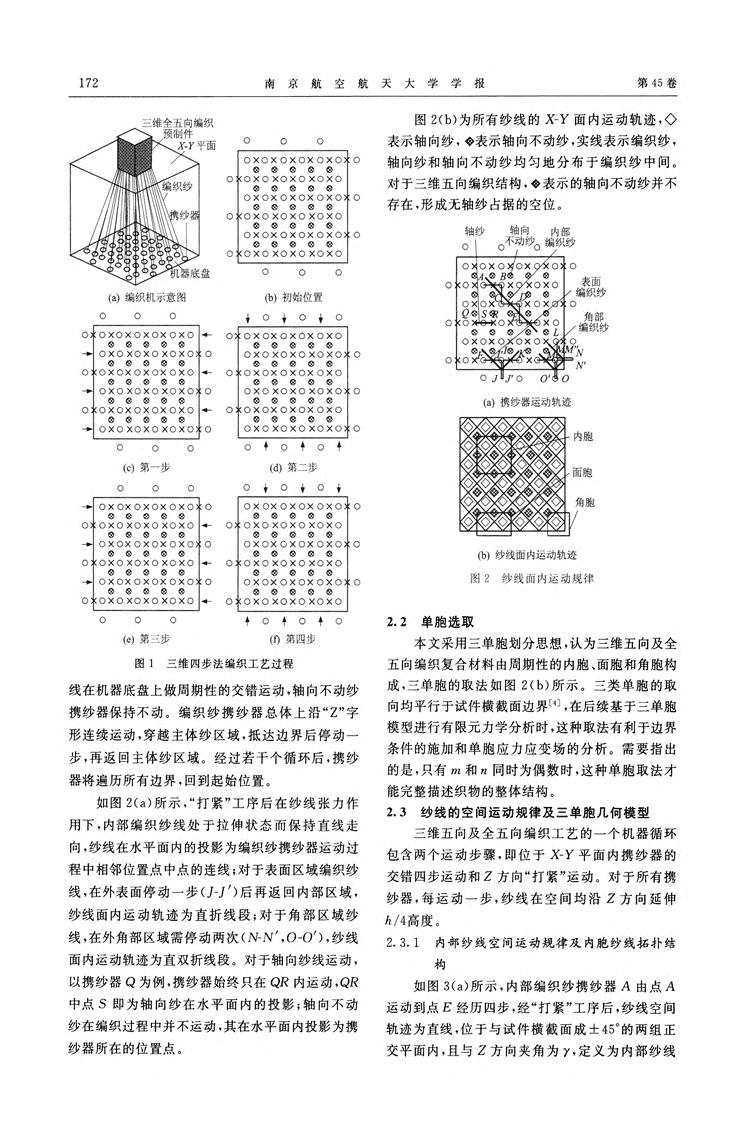

172南京航空航天大学学报第45卷O0o0×o×o×0×oXO0o×o×o×o×o×o0o00×0×0×O×o×00o0O×O×O×O×0×00o0o×o×o×o×o×00oo×0×o×0×0×00(a)编织机示意图(b)初始位置0×00×O0×00×00×00×0(c)第一步0×oO×0o×0o×00×0o×·●一0+0+0+o+o+oo×0×0×0×o×00oe0e0×0×o×0×0×O0o×o×o×o×0×o0o×o×o×o×o×o0o0o×O×0×0×o×O0o0eo×o×o×o×o×oo+o+o+(d)第二步o+o+o+o×o×0oo×o×00×0×0o0×O×00×o×0o0XO××oo×o0×Oo×00×0o×oo0+0+0+0(e)第j步(D第四步图1三维四步法编织工艺过程线在机器底盘上做周期性的交错运动,轴向不动纱携纱器保持不动。编织纱携纱器总体上沿“Z”字形连续运动,穿越主体纱区域,抵达边界后停动一步,再返回主体纱区域。经过若干个循环后,携纱器将遍历所有边界,回到起始位置。如图2(a)所示,“打紧”工序后在纱线张力作用下,内部编织纱线处于拉伸状态而保持直线走向,纱线在水平面内的投影为编织纱携纱器运动过程中相邻位置点中点的连线;对于表面区域编织纱线,在外表面停动一步(J一.,7)后再返回内部区域,纱线面内运动轨迹为直折线段;对于角部区域纱线,在外角部区域需停动两次(N-N7,0—07),纱线面内运动轨迹为直双折线段。对于轴向纱线运动,以携纱器Q为例,携纱器始终只在QR内运动,QR中点S即为轴向纱在水平面内的投影;轴向不动纱在编织过程中并不运动,其在水平面内投影为携纱器所在的位置点。图2(b)为所有纱线的X-y面内运动轨迹,◇表示轴向纱,◇表示轴向不动纱,实线表示编织纱,轴向纱和轴向不动纱均匀地分布于编织纱中间。对于三维五向编织结构,◇表示的轴向不动纱并不存在,形成无轴纱占据的空位。(a)携纱器运动轨迹m)纱线面内运动轨迹图2纱线面内运动规律2.2单胞选取本文采用三单胞划分思想,认为三维五向及全五向编织复合材料由周期性的内胞、面胞和角胞构成,三单胞的取法如图2(b)所示。三类单胞的取向均平行于试件横截面边界[4],在后续基于三单胞模型进行有限元力学分析时,这种取法有利于边界条件的施加和单胞应力应变场的分析。需要指出的是,只有m和咒同时为偶数时,这种单胞取法才能完整描述织物的整体结构。2.3纱线的空间运动规律及三单胞几何模型三维五向及全五向编织工艺的一个机器循环包含两个运动步骤,即位于X-y平面内携纱器的交错四步运动和Z方向“打紧”运动。对于所有携纱器,每运动一步,纱线在空间均沿Z方向延伸^/4高度。2.3.1内部纱线空间运动规律及内胞纱线拓扑结构如图3(a)所示,内部编织纱携纱器A由点A运动到点E经历四步,经“打紧”工序后,纱线空间轨迹为直线,位于与试件横截面成±45。的两组正交平面内,且与Z方向夹角为y,定义为内部纱线×o×e×o×0×0×0o0o0o0oOo+o+o+×o×e×o×0X0×

第2期张超,等:三维五向及全五向编织复合材料的三单胞结构模型173编织角。如图3(b)所示,轴向纱携纱器Q的四步运动始终只在QR范围内,并不参与编织,经“打紧”工序后,轴向纱空间轨迹为平行于Z轴的直线,并通过轴向纱携纱器位置点Q和R的中点。轴向不动纱携纱器在整个编织过程中并不运动,轴向不动纱在空间保持平行于Z方向的直线状态延伸。轴向纱和轴向不动纱空间轨迹在面胞、角胞区域与内胞区域完全相同。三维全五向编织材料的内胞纱线拓扑结构如图3(c)所示,对于三维五向编织材料则没有轴向不动纱所代表的拓扑纱线。45(a)编织纱(b)轴向纱(c)内胞模型图3内部纱线空间运动规律和内胞几何模型2.3.2表面编织纱线空间运动规律及面胞纱线拓扑结构如图4(a)所示,表面编织纱携纱器F经历五步运动由内部区域进入表面后再返回内部区域,携纱器位置点分别为F,I,J,-,7,J7和K,其中J一,7停动一步,这导致表面纱线的空间拓扑结构与内部纱线不同。经“打紧”工序后,假设表面纱线空间轨迹为两条直线段TU和W组成[1“,并与其他区域纱线自然连接过渡。直线段丁U与z方向夹角为臼,定义为表面纱线编织角。三维全五向编织材料的面胞纱线拓扑结构如图4(b)所示,对于三维五向编织复合材料则没有轴向不动纱所代表的拓扑纱线。2.3.3角部编织纱线空间运动规律及角胞纱线拓扑结构如图5(a)所示,角部编织纱携纱器经历8步由点L运动到点P,纱线由内部区域进入角部区域后再返回内部区域,其中N-N7,0—07各停动一步,这导致角部纱线的空间拓扑结构与内部、表面纱线均不相同。在“打紧”工序后,假设角部纱线空间轨迹为3条直线段wX,Xy和yZ组成¨1|,并(a)表面编织纱线再b形(b)面胞模型图4表面编织纱线空间运动规律和面胞几何模型(a)角部编织纱线(b)角胞模型图5角部编织纱线空间运动规律和角胞几何模型与其他区域纱线自然连接过渡。直线段WX与Z方向夹角为口,定义为角部纱线编织角。三维全五向编织复合材料的角胞纱线拓扑结构如图5(b)所示,对于三维五向材料则没有轴向不动纱所代表的拓扑纱线。3三单胞结构模型3.1基本假设三维编织复合材料实际细观结构非常复杂,本文中三维五向及全五向编织复合材料三单胞结构模型的建立基于如下基本假设:(1)内部编织纱线空间沿直线延伸,考虑到其同时受到编织纱、轴向纱及轴向不动纱(对于全五向编织结构)的挤压,假设其截面形状为扁平椭圆形,长半轴为乜,短半轴为6。(2)表面及角部编织纱线空间由直线段组成,纱束截面形状也是扁平椭圆形,考虑到外部编织纱束与内部编织纱束挤压状态的差异,引入截面形状

174南京航空航天大学学报第45卷缩小比例系数仍和9。。(3)轴向纱和轴向不动纱空间为平行于Z轴的直线走向,截面形状均为正方形,两组平行对边与试件横截面边界成±45。,边长分别r6,rf6,r,rf为截面尺寸因子。(4)表面和角部区域编织纱线向内部延伸过程中的横截面渐进变化。(5)编织工艺相对稳定,一定长度范围内保证编织结构均匀一致。内部编织纱、轴向纱及轴向不动纱的截面形状如图6所示,基于上述基本假设,认为“打紧”工序后纱线紧密接触,则有一r^—1日一6cosy∥2+4r+3⋯(6)r—r,(7)(a)编织纱(b)轴向纱(c)轴向不动纱图6纱线横截面形状3.2三单胞结构参数三维全五向编织结构是在三维五向编织结构的基础上在结构空位处沿Z方向引入轴纱,基于本文假设,轴纱的引入并不改变五向编织材料单胞的结构参数,所以这两种编织材料的结构参数表达式相同。根据结构建模的基本假设,结合图3~5所示的各区域单胞的纱线拓扑几何特征,三单胞实体模型的结构参数如下:对于内胞,结构参数为内胞宽度Ⅳ。一2√2(2+r)6(8)内胞厚度T.一2√2(2+r)6(9)内胞高度^一4(2+,.)6/tany(10)对于面胞,结构参数为面胞宽度wf一2√2(2+r)6(11)面胞厚度瓦一√2(2+r)6+~/铆6(12)表面编织角tan口一(2+r)6/2((3/8)^)一tany/3(13)对于角胞,结构参数为角胞宽度w。一√2(2+r)6+~/p。6(14)角胞厚度丁。一√2(2+r)6+~/妒。6(15)角部编织角tan口=(2+r)6/2((3/8)矗)一tany/3(16)纱线编织角是三维编织复合材料重要的结构参数。对比分析三单胞模型各区域的纱线编织角,由式(13,16)看出,表面编织角和角部编织角两者相等,小于内部编织角。这说明外部编织纱线空间构型与内部纱线不同,外部编织纱线更靠近于材料轴向,这导致外部纱线的挤压比内部区域严重。3.3纤维体积含量以下先计算三维五向编织材料三单胞结构的纤维体积含量:对于内部单胞,有内胞体积L,。一8(2+r)262^(17)编织纱体积yib一47cn珊/cos),(18)轴纱体积yi。一4r262^(19)纤维体积含量V.f一(yib£。+y。。e。)/Ui(20)对于表面单胞,有面胞体积uf一拉(2+r)(2厄+厄r+√石)62^(21)编织纱体积y曲一半(寒+盎)㈣,轴纱体积y。。一2r262矗(23)纤维体积含量‰一兰(塑:篓坐-:4,Vff—jJ鱼型0旦型二=(24)对于角部单胞,有角胞体积u。一(2√2+√2r+~/铆)262^(25)编织纱体积y。一警(器+‰)Ⅲ,轴纱体积y。。一r262^(27)纤维体积含量¨一兰(聋;鲨生‰8,¨一上j鱼咝毒旦监竺(28)在各区域单胞纤维体积含量的表达式中:ei,et和£。分别为内部、表面及角部编织纱线的纱线填充系数;£a为轴纱的纱线填充系数。在三维全五向编织材料内胞结构中,含4根轴向纱,也含有4根完整的轴向不动纱;在面胞结构

第2期张超,等:三维五向及全五向编织复合材料的三单胞结构模型175中,含有两根轴向纱,并含有1根完整的轴向不动纱;在角胞结构中,含有1根轴向纱,并含有1/4根完整的轴向不动纱。假设轴向纱和轴向不动纱的纱线填充系数相同,则对于三维全五向编织材料各单胞结构纤维体积含量的计算,只需在三维五向编织材料计算公式(17~28)的基础上,将式(19)的系数由4改为8,式(23)的系数由2改为3,式(27)的系数由1改为1.25,其他计算公式完全相同。三维五向及全五向编织复合材料总纤维体积含量为各区域单胞纤维体积含量与其占整个结构百分比之积的和,即V—yiVif+VfVff+V。V。f(29)式中,V.,Vr,V。分别为内部、表面和角部各区域占整个复合材料结构的体积分数。在携纱器排列为6x6编织方式且纤维束截面尺寸确定的条件下,本文给出了两种典型编织角的五向及全五向材料三单胞和整体结构的纤维体积含量,如表l所示。对于五向编织结构,内胞纤维体积含量最少,而对于全五向编织结构,内胞纤维体积含量最大。相对于三维五向编织材料,由于轴向不动纱的引入,全五向编织材料的纤维体积含量有较大提升,达到60%以上。当携纱器排列增加、材料截面尺寸增大时,内胞区域占整个结构比例将大幅上升,三维全五向编织材料的轴向力学性能优势将更为显著。表l典型编织角下三单胞模型及整体结构的纤维体积含量%3.4纱线空间轨迹描述根据本文基本假设,经“打紧”工序后,编织纱线轨迹在内部区域为空间直线,在表面及角部区域为空间分段直线,轴向纱及轴向不动纱轨迹为平行于Z轴的直线。实体建模时,将纱线空间轨迹看作是通过纱线横截面中心点的空间向量s函数,其值是沿纱线中心线方向距离£的函数,通过给定一系列的位置节点和节点间插值函数来确定纱线轨迹。设区间[n,6]被咒+1个位置节点n一£。<£。<⋯