- 2.28 MB

- 2022-06-17 15:01:10 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

2013年2月第39卷第2期北京航空航天大学学报JournalofBeijingUniversityofAeronauticsandAstronauticsFebruary2013V01.39NO.2平面编织混杂铺层层板穿透挖补修理参数分析刘遂关志东郭霞席国芬(北京航空航天大学航空科学与工程学院,北京100191)(中国商飞上海飞机设计研究院,上海200232)摘要:基于ABAQUS软件平台建立穿透挖补修理后混杂铺层层板有限元模型,对修理后层板的拉伸强度和破坏模式进行预测.为验证模型的有效性,对无损伤板和修理后层板进行了试验研究,模型计算结果和试验吻合良好.使用计算模型对修理后结构进行参数研究,比较不同挖补斜度、胶层韧性、胶层厚度、损伤尺寸及附加修理层等设计参数对修理后结构拉伸强度的影响,得到的结果可以为含穿透损伤混杂铺层层板修理设计提供理论指导.关键词:挖补修理;平面编织;混杂铺层;拉伸强度;参数分析中图分类号:V257;TB330.1文献标识码:A文章编号:1001—5965(2013)02-0248-06ParametricanalysisonhybridplainwovenfabriclaminatesrepairedbyfulldepthscarfingLiuSuiGuanZhidongGuoXia(SchoolofAeronauticScienceandEngineering,BeijingUniversityofAeronauticsandAstronautics,Beijlng100191,China)XiGUO·fen(ShanghaiAircraftDesignandResearchInstitute,CommercialAircraftLorporationofChinaLtd,Shanghai200232,China)Abstract:BasedonthesoftwareofABAQUS,afiniteelementmodelwasdevelopedinthestudyofsimu—latingtheultimatetensilestrengthandfailuremodeofrepairedspecimens.Tocertifythevalidationoftherood·el,anexperimentalstudywascarriedoutonintactandrepairedlaminates.Thecalculatedresultsarecoordi—natewiththetestedresultsverywell.Parametricstudywasconductedonthemodeltoinvestigatetheinfluenceofultimatetensilestrengthonchangesofscarfratio,toughnessofadhesive,thicknessofadhesive,dimensionofdamageandextrarepairplies.Theresultsoftheinvestigationprovideinsightintotherepairdesignmethodonhybridplainwovenfabriclaminateswithpenetratedamage.Keywords:scarfingrepair;plainwoven;hybridlaminate;tensilestrength;parametricanalysis近年来,随着复合材料在飞机结构中用量的激增,复合材料结构的修理问题越来越受到人们的重视,尤其是复合材料结构的胶接挖补修理,因其有强度恢复率高、修理表面光顺等优点‘1。,正逐渐成为研究热点.文献[2]首先对挖补修理结构进行了大量试验工作,其后国内外学者对挖补结构进行了大量试验研究‘3“o.文献[7]建立了拉伸载荷下二维挖补修理结构的应力破坏数值模型,研究了胶层应力沿层板厚度方向的变化情况.文献[8]使用粘性区模型研究了层板挖补结构的拉伸强度和破坏模式.文献[9]对挖补修理结构参数进行了深入的评价,并优化出基于应变的挖补修理结构设计方法.在飞机真实结构中,平面编织材料被大量使用¨¨“‘,而国内外学者对修理后平面编织结构的力学性能研究较少.与传统单向带材料相比,修理后编织复合材料单层结构发生了很大的变化,导致力学性能与破坏行为与普通单向铺层层板有较大的区别‘1””1,因此有必要对修理后的平面编织材料的力学性能与破坏模式进行研究.收稿日期:2011.12-12;网络出版时间:2012-03-0910:37网络出版地址:WWW.cnkinet/kcms/detail/11.2625.V.20120309.1037.012.html作者简介:刘遂(1986一),男,天津人,博士生,liusui@ase.buaa.edu.cn.

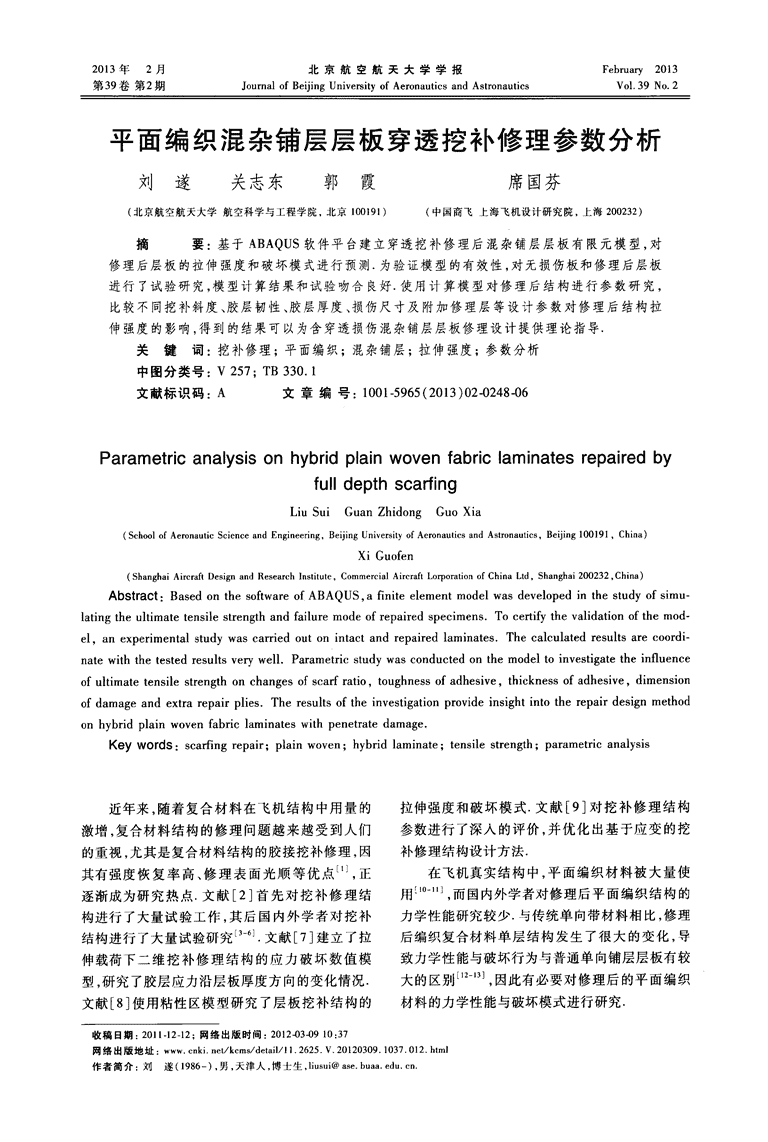

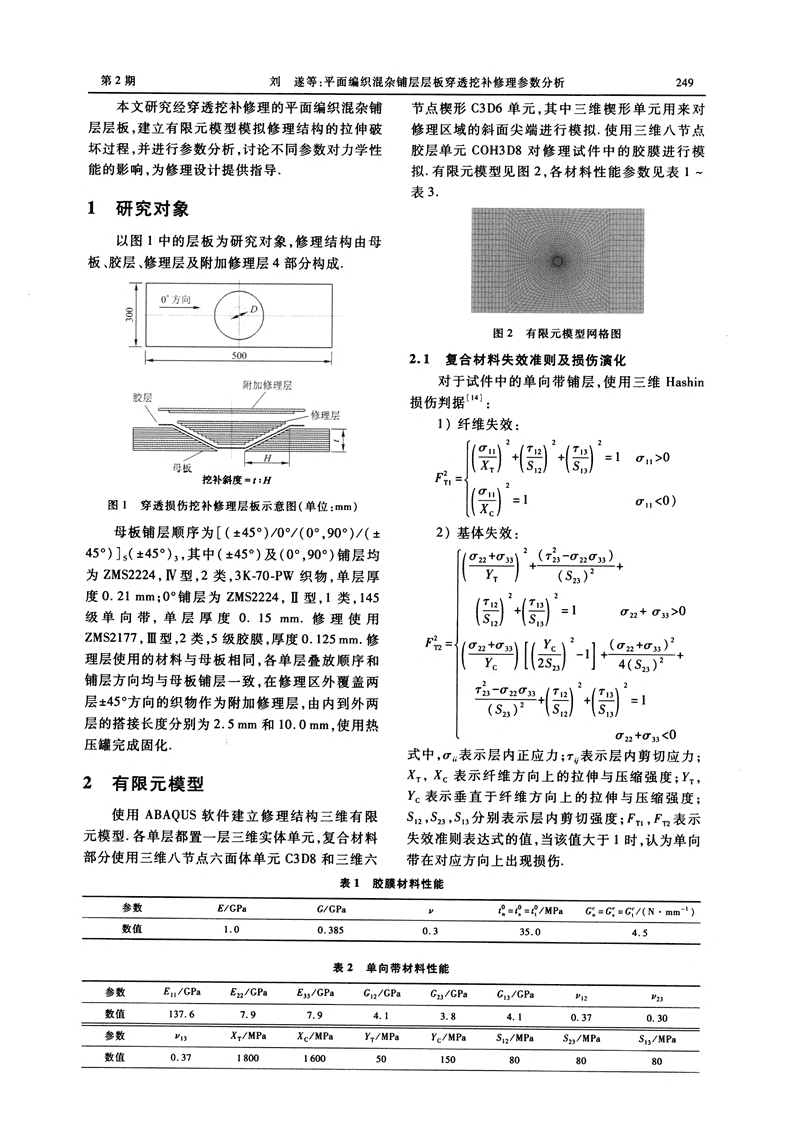

第2期刘遂等:平面编织混杂铺层层板穿透挖补修理参数分析249本文研究经穿透挖补修理的平面编织混杂铺层层板,建立有限元模型模拟修理结构的拉伸破坏过程,并进行参数分析,讨论不同参数对力学性能的影响,为修理设计提供指导.1研究对象以图l中的层板为研究对象,修理结构由母板、胶层、修理层及附加修理层4部分构成.1.§鲤.1附加修理层挖补解厦=t:H图1穿透损伤挖补修理层板示意图(单位:mm)母板铺层顺序为[(±450)/00/(00,900)/(±45。)]。(+45。),,其中(±450)及(0。,90。)铺层均为ZMS2224,IV型,2类,3K-70-PW织物,单层厚度0.21mm;0。铺层为zMS2224,Ⅱ型,1类,145级单向带,单层厚度0.15nilITI.修理使用ZMS2177,m型,2类,5级胶膜,厚度0.125mm.修理层使用的材料与母板相同,各单层叠放顺序和铺层方向均与母板铺层一致,在修理区外覆盖两层+45。方向的织物作为附加修理层,由内到外两层的搭接长度分别为2.5mm和10.0mm,使用热压罐完成固化.2有限元模型使用ABAQUS软件建立修理结构三维有限元模型.各单层都置一层三维实体单元,复合材料部分使用三维八节点六面体单元C3D8和三维六节点楔形C3D6单元,其中三维楔形单元用来对修理区域的斜面尖端进行模拟.使用三维八节点胶层单元COH3D8对修理试件中的胶膜进行模拟.有限元模型见图2,各材料性能参数见表l一表3.图2有限元模型网格图2.1复合材料失效准则及损伤演化对于试件中的单向带铺层,使用三维Hashin损伤判据⋯3:1)纤维失效:玮=㈣+㈣+㈣=·(剥叫2)基体失效:F乞=盯Il>0盯ll<0)(半)2+帮+博+盼=·0"22+0"33>0(半)[(麦)2一·】+%笋+苇2笋+㈢2+㈢2=·盯22+or33<0式中,盯i表示层内正应力;Tij表示层内剪切应力;x,,K表示纤维方向上的拉伸与压缩强度;Yr,yc表示垂直于纤维方向上的拉伸与压缩强度;S∽|s:,,S。,分别表示层内剪切强度;F⋯F他表示失效准则表达式的值,当该值大于1时,认为单向带在对应方向上出现损伤.表1胶膜材料性能

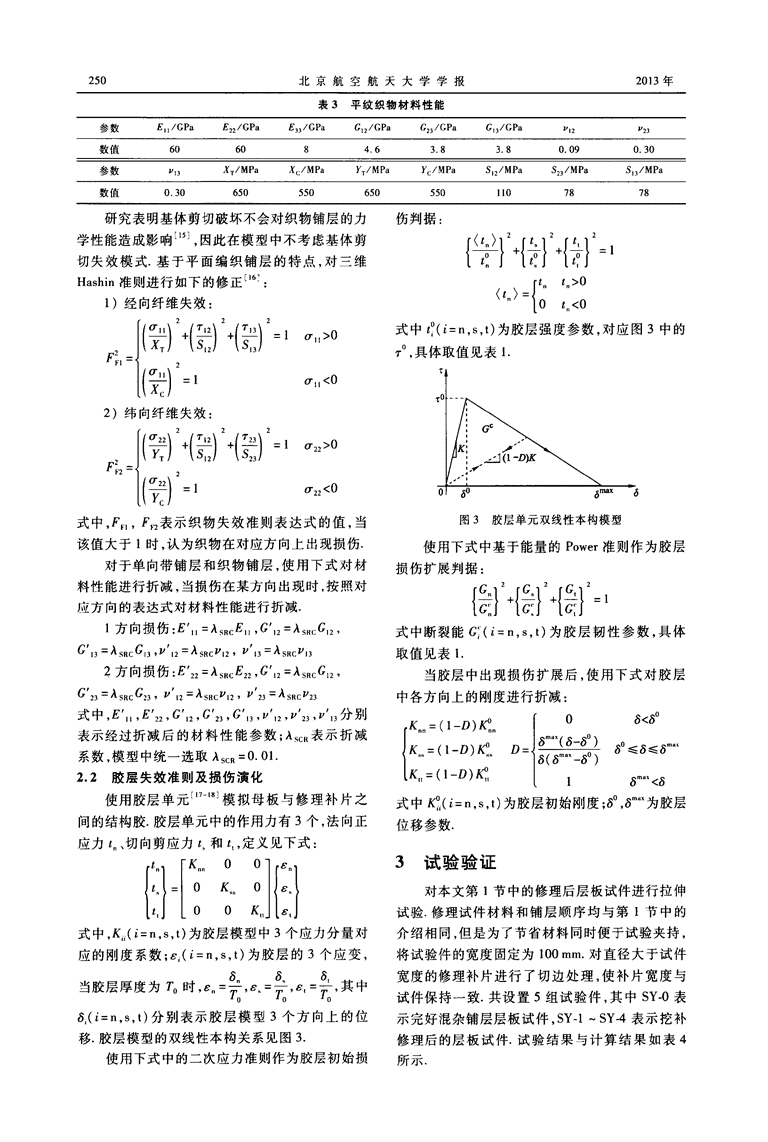

250北京航空航天大学学报2013年研究表明基体剪切破坏不会对织物铺层的力伤判据:学性能造成影响m3,因此在模型中不考虑基体剪切失效模式.基于平面编织铺层的特点,对三维Hashin准则进行如下的修正⋯::1)经向纤维失效:FzFl=㈢+㈢+㈥叫㈢一2)纬向纤维失效:F2v2=㈤+㈢+㈢叫f一0"221:1\Y。』盯ll>0盯ll<0盯22>0盯22<0{{;)=雕班:)当胶层厚度为To时,占。:鲁,s。:鲁,8。:鲁,其中式中to。(i=n,s,t)为胶层强度参数,对应图3中的fo,具体取值见表1.图3胶层单兀双线性本构模型使用下式中基于能量的Power准则作为胶层损伤扩展判据:阿+断+阿=·式中断裂能G:(i=n,s,t)为胶层韧性参数,具体取值见表1.当胶层中出现损伤扩展后,使用下式对胶层中各方向上的刚度进行折减:06⋯(6-60)6(6⋯一60)16<8060≤6≤6⋯6⋯<6式中《(江n,s,t)为胶层初始刚度;60,6m.x为胶层位移参数.3试验验证对本文第1节中的修理后层板试件进行拉伸试验.修理试件材料和铺层顺序均与第1节中的介绍相同,但是为了节省材料同时便于试验夹持,将试验件的宽度固定为100mm.对直径大于试件宽度的修理补片进行了切边处理,使补片宽度与试件保持一致.共设置5组试验件,其中SY-0表示完好混杂铺层层板试件,SY一1一sY4表示挖补修理后的层板试件.试验结果与计算结果如表4所示.1|,【,●JI』利如锄r,l““+、J,,“O屯一。.k,,1,.L。0=+\,、0●0,一,,0一oD《砖配训训删=K

第2期刘遂等:平面编织混杂铺层层板穿透挖补修理参数分析251表4拉伸强度试验结果与计算结果对比从表4中可见,计算结果与试验吻合良好,相对误差均在10%以内,验证了有限元模型的正确性.为解决补片切边后的网格扭曲问题,增加有限元模型中的试件宽度,使修理区域可以完整地布置在母板上.经过计算尝试,使用图1中的尺寸可最大程度地降低尺寸效应对结果的影响.4参数分析4.1挖补斜度从设计角度来讲,挖补斜度(图1中的t/H)是挖补修理最主要的参数¨⋯.为进一步研究挖补斜度对修理后试件强度的影响,在SY-1~SY-3试件的基础上,补充挖补斜度为l:5,l:7,l:12及l:15的算例.不同挖补斜度下试件的拉伸强度及胶层初始损伤强度见图4.塞赵鼎壁积挖补斜度图4拉伸强度及胶层初始损伤随挖补斜度的变化从图4可见,在挖补斜度1:12~1:15间存在挖补斜度门槛值,在该门槛值前,修理后试件的拉伸强度随挖补斜度的增大而线性增大;在门槛值后,增大挖补斜度并不会继续提升试件的拉伸强度.此外,挖补斜度对修理结构中胶层的损伤起始也有较大影响,胶层中的损伤起始强度随挖补斜度的增大而提高,且基本呈线性趋势变化.当挖补斜度达到1:30时,试件胶层在整个加载过程中均没有损伤出现.挖补斜度同样会影响试件的破坏模式.当挖补斜度较小时(1:10),修理斜面较陡,母板初始损伤孔边处的应力集中较严重,加载过程中层板初始损伤出现在母板孔边处,并且损伤在修理区域内扩展直到试件最终破坏;当挖补斜度较大时(1:30),修理斜面坡度平缓,母板孑L边处的应力集中程度降低,此时母板上的损伤不再是薄弱部位,加载过程中试件的初始损伤出现在修理区域外.由于存在附加修理层,导致修理后试件具有一定程度的不对称性,因此在加载过程中的危险点出现在母板上靠近附加修理层的边缘处.计算结果显示,修理试件的初始损伤出现在母板(00,90。)方向铺层内的附加修理层边缘处,并且初始损伤略早于完好板出现,从而导致修理试件的极限强度略低于完好板.但此降幅十分有限(小于3%),因此可以认为当挖补斜度超过门槛值后,修理层板的极限强度与无损伤板相同.图5显示了挖补斜度对试件破坏模式的影响.b挖补斜度1:30图5不同挖补斜度试件破坏模式(左侧为试验值.右侧为计算值)综上可知,进行挖补修理设计时挖补斜度的取值应位于门槛值后,但是过大的挖补斜度对力学性能的提升并无明显的意义,并且修理过程中会将大量完好材料去除,对原结构削弱较大.考虑到对胶层损伤的影响,最佳挖补斜度应为1:30.这一计算结果为飞机结构维修手册¨0。¨1中将挖补斜度定为l:30提供了依据.4.2胶层韧性韧性参数断裂能G;(i=n,s,t)是决定胶层中损伤扩展的重要参数,因此有必要研究胶层韧性参数取值对试件力学性能的影响.以SY—l类试件为基准算例,固定胶层强度参数t?=35MPa(i=n,s,t),并规定胶层3个应力方向上的断裂能相同,比较不同韧性参数对修理后层板力学性能的影响.选取G:=0.5N/mm,G;=1.5N/mm,G;=3.0N/mm,G:=4.5N/mm,G;=6.0N/mm,G:=100N/mm及G;=1000N/mm作为断裂能的取值.图3中应力.位移曲线所围成三角形的面积即等于断裂能,因此在强度参数不变的情况下,6⋯1随着断裂能取值的增大而增大,对于G;=1000N/

252北京航空航天大学学报2013年mm的极端情况,可将此时的胶层模型等效于理想弹塑性模型.从图6中可见,当胶层断裂能小于4.5N/mm时,增大胶层断裂能可以明显提高修理后层板的拉伸强度;当断裂能超过4.5N/mm时,增大胶层断裂能对层板拉伸强度的改善程度明显变小,特别当胶层断裂能达到100N/mm后,改变断裂能的数值已经基本不会对层板的拉伸强度造成影响.定量地分析,G:=100N/ram与G;=l000N/mm时计算得到的拉伸强度分别是G:=4.5N/mm计算得到强度的104.7%和104.8%.这一结果说明当胶层断裂能达到4.5N/mm时,即可以近似认为胶层表现出理想弹塑性的力学响应,而结构修理中所使用的胶粘剂均为韧性胶粘剂,其应力.应变关系可以用理想弹塑性模型来描述’20|,由此可知,本文计算模型中将胶层断裂能选定为4.5N/mm是合理的.窒蜊鳗圣槲胶层断裂rE/fN·ram-1)图6拉伸强度随胶层韧性的变化4.3胶层厚度为研究胶层厚度对修理后结构力学性能的影响,以SY.1类试件为基准算例,补充胶层厚度为0.250,0.375和0.500mm的算例,计算结果如图7所示.胶层厚度,m“图7拉伸强度及胶层初始损伤随胶层厚度的变化由图7可以看出,增加修理结构胶层的厚度可以减缓胶层中的应力集中,改善胶层应力分布,从而推迟胶层中初始损伤的出现,但是对修理后结构的极限拉伸强度没有影响.而胶层的厚度过大易产生气泡等缺陷,反而使强度下降旧“,因此,综合力学性能与制造工艺两方面考虑,修理结构中胶层厚度取值应适中,以0.125mm(1层胶膜)或0.250mm(2层胶膜)为宜.4.4损伤尺寸为研究初始损伤尺寸对拉伸性能的影响,取无损伤板和挖补斜度分别为l:5,1:7,1:10,1:20以及1:30的修理层板,分初始损伤直径20mm和35mm两种情况进行计算,结果如图8所示.从图8中可见,与无损伤板相比,含穿透损伤的未修理试件拉伸强度明显降低,分别是无损伤板的54.9%(垂20mm损伤)及49.0%(多35mm损伤).修理后试件的拉伸强度随挖补斜度增大而增大.当初始损伤直径由20mm增大到35mm时,修理后试件的拉伸强度略有下降,并且挖补斜度较小试件的下降幅度较大,具体当挖补斜度为l:10时,增大初始损伤带来的拉伸强度下降幅度为3.6%;挖补斜度为l:7时,下降幅度为5.5%;挖补斜度为1:5时,下降幅度达到6.7%.从图中还可看出,当挖补斜度达到一定程度后,增大初始损伤直径并不会明显降低修理后层板的拉伸强度.这一结果表明,进行修理设计时,按照本文4.1节中提出的原则对挖补斜度进行合理选择可以有效地减小损伤尺寸对修理后结构力学性能的影响.无损伤1:51:71:101:20I:30挖补斜度图8拉伸强度随损伤尺寸的变化4.5附加修理层附加修理层是修理结构的重要组成部分,可以减少修理补片末端的剥离应力,从而提高修理后结构的力学性能旧2I.以SY.1类试件为基准算例,当所施加的外载荷相同时,无附加层试件修理补片端部的剥离应力达到SY一1类试件修理补片端部剥离应力的133.1%,并且最大剥离应力点的位置发生变化,无附加层试件修理补片中的最大剥离应力点出现在修理补片端部,而SY-1类试件修理补片中的最大剥离应力点出现在补片中00及(00,900)方向单层的端部.从图9中可见,对没有附加修理层的算例,其湖伽枷姗姗瑚瑚啪㈣如o£I,∈型嘿晕掣湖伽伽姗湖瑚瑚啪㈣如o

第2期刘遂等:平面编织混杂铺层层板穿透挖补修理参数分析253拉伸强度仅为无损伤板的71.6%,而使用附加修理层可以明显提高修理后层板的拉伸强度,并且强度随附加修理层数的增多而提高.当使用1层附加修理层时,附加层铺层方向对拉伸强度没有明显影响;使用2层附加修理层时,试件拉伸强度随着附加层中(0。,900)方向铺层数目的增多而升高,当两层附加层均为(0。,90。)方向铺设时,试件的拉伸强度最高,可以达到无损伤板的92.9%.但按照文献[2l一23]中介绍的铺层设计原则,最外层附加层不宜按(00,90。)方向铺设,同时使用过多的附加修理层会破坏修理后结构表面的光滑性并增加结构重量,因此进行修理设计时,附加修理层数目取l~2层为宜,并且最外层附加层铺层方向为(+45o).附加层数目图9拉伸强度随附加修理层的变化5结论1)基于ABAQUS有限元软件对穿透挖补修理后平面编织混杂铺层层板的拉伸性能进行了研究,计算得到的拉伸强度和破坏模式均与试验结果吻合良好,证明了模型的有效性.2)在l:12~1:15间存在挖补斜度门槛值,门槛值之前增大挖补斜度可以提高结构的拉伸强度,此时结构在修理区域内破坏;门槛值之后继续增大挖补斜度不会提高结构的拉伸强度,此时结构在修理区域外破坏,经综合考虑,确定1:30为最佳挖补斜度.3)增大胶层韧性可以提高结构的拉伸强度,当胶层韧性增加到一定程度时,可近似认为胶层表现出理想弹塑性的力学响应,此后继续增大胶层韧性也不会明显提高结构的拉伸强度.4)增加胶层厚度可以推迟胶层损伤起始,但对结构拉伸强度无明显影响,修理设计时胶层厚度取值应介于0.125~0.250mm问.5)结构拉伸强度随初始损伤尺寸增大而略有下降,下降幅度随挖补斜度的减小而增大.6)附加修理层可以明显提高结构的拉伸强度,进行实际结构修理时应使用l~2层附加修理层,且最外层附加层铺层方向为(±45o).参考文献(References)[1]ArmstrongKB,BevanLG,ColeIIWF.Careandrepairofad—vancedcomposites[M].2nded,PAUSA:SAEInternational,2005:263—265[2]JonesJS.GravesSR.RepairtechniquesforCelion·LARC一160graphite-polyimidecompositestructures[R].NASACR·3794,1984[3]孟凡颢,陈绍杰,童小燕.层压板修理设计中的参数选择问题[J].复合材料学报,2001,18(4):28—31MengFanhao.ChenShaojie,TongXiaoyan.Selectionofthede-signparametersinlaminaterepair[J].AetaMateriaeCompositaeSinica,200l,18(4):28—3l(inChinese)[4]KumarSB,SridharI,SivashankerSI,eta1.Tensilefailureofad.hesivelybandedCFRPcompositesscarfjoints[J].MaterialsSci·enceandEngineeringB,2006,132:113—120[5]KumarSB。SivashankerSl,OsiyemiSO,eta1.Failureofaero—spacecompositescarf-jointsSUbjcotedtouniasialcompression[J].MaterialsScienceandEngineeringA,2005,412:117—122[6]PipesRB.AdkinsDW,DeatonJ.Strengthandrepairofbondedscarfjointsforrepairofcompositematerials[R].NASALangleyResearchCenter,MSG1304。1982[7]OdiRA,FriendCM,Animproved2Dmodelforbondedtom.positejoints[J].InternationalJournalofAdhesion&Adhesives,2004,24:389-405[8]CampilhoRD,deMouraMS,DominguesJJ.StressandfailureanalysesofscarfrepairedCFRPlaminatesusingacohesivedam—agemode[J].JournalofAdhesionScienceandTechnology,2007,21(8):55—70[9]WangCH,GunnionAJ.onlhedesignmethodologyofscarfre-pairtocompositelaminates[J].CompositeScienceandTechnol—ogy,2008,68:35-46[10]BoeingLtd.Boeing737-800structuralrepairmanual[M].Chi—cago:BoeingLtd,2003[11]AirbusLtd.AirbusA320structuralrepairmanual[M].Tou—louse:AirbusLid,2007[12]邹健,程小全,邵世刚。等.基于ANSYS环境的平面编织层合板拉伸破坏数值仿真[J].复合材料学报.2007,24(6):180一184Zoujian,ChengXiaoquan,ShaoShigang,eta1.Numericalsimu—lationforplainwovencompositelaminatebasedonANSYSsoft.ware[J].ActaMateriaeCompositaeSinica,2007,24(6):180一184(inChinese)[13]程小全,邹健.许延敏,等.含孔平面编织混杂铺层层合板压缩破坏仿真[J].力学学报,2007.39(6):829—834ChengXiaoquan,ZouJian,XuYanmin,eta1.Simulationofcompressivefailureofhybridplainwovenfabriclaminatewithahole[J].ChineseJournalofTheoreticalAppliedMechanics.2007,39(6):829-834(inChinese)(下转第263页)∞∞们加加∞∞∞∞加∞543Bd蒌魁隈晕箱

第2期刘宝龙等:金属橡胶力学特性的热处理工艺影响263退火对金属橡胶构件的刚度影响明显,而对阻尼几乎没有影响;②经过退火处理的金属橡胶构件,其刚度在自由状态下随温度的变化规律受变形影⋯。响:小变形时几乎不随温度改变,大变形(应变大于5%)时随温度升高而增大;在预压缩状态时,由于热膨胀内应力的作用,金属橡胶刚度随着温度的升高而增大;损耗因子在自由状态和预压缩[4J状态均保持稳定,在20~500。C温度范围内的变化率不超过10%;③未经热处理的金属橡胶构件r;]在工作温度高于200℃时,由于退火效应的出现,刚度明显增大并伴随阻尼性能衰减,如果处于自由状态则将同时发生成型方向高度的小幅增长.因此,应用于高温环境的金属橡胶阻尼构件为了⋯1获得稳定的力学性能,有必要进行合理的热处理.参考文献(References)[1]契戈达耶夫(俄).金属橡胶构件的设计[M].李中郢,译.北京:国防工业出版社,2000[7]ChegodayevDE(Russia).Thedesigningofcomponentismadeofmetalrubber[M].Editedby“Zhonge,Beijing:IndustryPublishingCompanyofNationalDefence,2000(inChinese)[2]季正勇,李春福,宋开红,等.金属橡胶的应用研究及进展[J].热加工工艺,2011,40(16):96—99JiZhengyong,LiChunfu,SongKaihong,eta1.Applicationre-searchanddevelopmentofmetalrubber[J].JournalofHotWorkingTechnology,2011,40(16):96-99(inChinese)赵程,罗昆,李响.去应力退火对金属橡胶损耗因子的影响[J].热加工工艺,2011,40(12):79—80ZhaoCheng,LuoKun,LiXiang.Effectofreliefannealingonmetalrubberlossfactor[J].JournalofHotWorkingTechnolo-gy,2011,40(12):79-80(inChinese)ErtasBH,LuoHuageng.Nonlineardynamiccharacterizationofoil·freewiremeshdampers[J].JournalofEngineeringforGasTurbinesandPower.2008.130/032503:l一8HongJie,ZhuBin,MaYanhong.Theoreticalandexperimentalinvestigationonnonlinearcharacterizationofmetalrubber[c]//201lASMETurboExpo.Vancouver:ASME,GT2011-45772:1—10朱彬,马艳红,洪杰.金属橡胶刚度阻尼模型理论分析[J].北京航空航天大学学报,201l,37(10):1298一1302ZhuBin,MaYanhong,HongJie.Theoreticalanalysisonstiffnessanddampingcharacteristicsofmetalrubber[J].JournalofBei·jingUniversityofAeronauticsandAstronautics,2011,37(10):1298—1302(inChinese)张英会,刘辉航,王德成.弹簧手册[M].北京:机械工业出版社,2003ZhangYinghui,LiuHuihang.WangDecheng.Springmanual[M].Beijing:ChinaMachinePress,2003(inChinese)(编辑:张嵘)+—圣+—圣+—圣+—圣·—圣+—圣+—}一q+—圣+—圣+—量+—圣+—壬+—圣+—圣+—量+—圣q+—量+—圣·—圣+—圣+_圣一+_音+—圣+—圣+—圣+—圣+—圣+_量+_童+—圣+—圣+—圣·—圣扣圣+—圣+-圣一+—圣+—圣+—}+—}+—圣··童(上接第253页)[14]Hashinz.Failurecriteriaforunidirectionalfibercomposites[J].JournalofAppliedMechanics,1980,47(2):329-334[15]许延敏.平面编织复合材料层压板拉压性能研究[D].北京:北京航空航天大学航空科学与工程学院.2007XuYanmin.Investigationontensileandcompressivepropertiesofplainwovenlaminates[D].Beijing:SchoolofAeronauticScienceandEngeering,BeijingUniversityofAeronauticsandAstronaactics,2007(inChinese)[16]郑海燕.编织复合材料的低速冲击及冲击后压缩特性研究——试验及数值计算[D].西安:西北工业大学航空学院,2002ZhengHaiyan.Studyonlowvelocityimpactandcompressivecharacteristicafterimpactofwovencomposites:testingandnu-mericalestimate[D].Xi’an:SchoolofAeronautical,North—westernPolytechnicalUniversity,2002(inChinese)[17]CamanhoPP,DavilaCG,deMouraMF.Numericalsimulationofmixed—modeprogressivedelaminationincompositematerials[J].JournalofCompositeMaterials,2003,37(16):1415—1438[18]TuronA,DavilaCG,CamanhoPP,eta1.Anengineeringsolu-tionformeshsizeeffectsinthesimulationofdelaminationusingcohesivezonemodels[J].EngineeringFractureMechanics,2007,74(10):1665—1682[19]陈绍杰.复合材料结构修理指南[M].北京:航空工业出版社,2001:146-176ChenShaojie.Guidebookoncompositestructuresrepair[M].Beijing:AviationIndustryPress,2001:146—176(inChinese)[20]Hart—SmithLJ.Adhesivebondedscarfandstepped-lapjoint『R].NASACR.112237,1973[21]中国航空研究院.复合材料结构设计手册[M].北京:航空工业出版社,2001:181—190ChineseAviationResearchInstitute.Designmanualofcompos-irestructures[M].Beijing:AviationIndustryPress,2001:181~190(inChinese)[22]牛春匀.实用飞机复合材料结构设计与制造[M].北京:航空工业出版社,2010:434—455NiuChunyun.Compositeairframestructures[M].Beijing:Avi—ationIndustryPress,2010:434-455(inChinese)[23]杨乃宾,梁伟.大飞机复合材料结构设计导论[M]:北京:航空工业出版社,2009:42—44YangNaibin,LiangWei.Introductiontocompositestructuraldesignforlageraircraft[M].Beijing:AviationIndustryPress,2009:42—44(inChinese)(编辑:李晶)