- 946.60 KB

- 2022-06-17 14:50:44 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

http://www.paper.edu.cn三维四向编织复合材料单向拉伸积累损伤非线1性分析方国东,梁军,王宝来哈尔滨工业大学,哈尔滨(150001)E-mail:fangguodong123@163.com摘要:本文利用Murakami-Ohno损伤理论和基于编织复合材料组分材料断裂能的损伤演化模型对三维四向编织复合材料进行单向拉伸数值模拟。考虑组分材料的多种损伤模式:纤维束的横向拉伸压缩剪切、纵向拉伸压缩以及基体开裂,对大编织角的三维四向编织复合材料在单向拉伸过程中的不同损伤状态和积累损伤演化过程进行分析,分析表明:大编织角三维四向编织复合材料的破坏模式主要破坏模式是纤维束的横向拉伸和剪切破坏以及基体开裂。同时在数值模拟过程中采用Duvaut和Lions的粘性规则化方法提高数值的收敛性。与试验相比,模型数值结果与试验数据相符。关键词:三维编织,复合材料,损伤,粘性规则化,非线性中图分类号:TB3321.引言三维编织纤维增强复合材料由于具有高比刚、高比强等优良性能备受航空航天、土木工程等领域青睐,从而有效的分析评价三维编织纤维增强复合材料非常重要。由于编织结构复杂的特点,即使在单向拉伸载荷条件下,材料的破坏模式也非常复杂,往往多种损伤模式耦合在一起,从而给材料的分析带来了困难。尤其材料的破坏过程分析,利用宏观实验很难观察到内部的损伤过程也很难把混合在一起的损伤模式剥离出来,从而采用数值模拟方法在特定的载荷下模拟材料破坏的过程,能够进一步认识编织复合材料损伤演化的过程。近年来利用数值模拟方法对三维编织复合材料的研究工作较多,但大多数进行刚度分[1]析,也有一些学者对三维编织材料进行了非线性分析。Aubard等利用界面单元考虑纤维与[2]基体摩擦的非线性分析模拟三维四向编织复合材料的边界效应。Zako等基于[3]Murakami-Ohno损伤理论利用有限元建立平面编织复合材料的积累损伤模型。Miravete等[4][5]对三维编织复合材料代表单胞的破坏过程进行有限元模拟。庞宝君,曾涛等利用混合有[6]限元对三维四向编织复合材料进行损伤和强度分析。卢子兴等利用经验性编织复合材料强[7]度失效判据对三维四向编织复合材料进行强度分析。徐焜对三维四向编织复合材料考虑纤维束的剪切非线性,基于Hashin单向纤维失效的模式和破坏准则,利用有限元方法进行非线性积累损伤分析。已有的研究工作不同程度上考虑了积累损伤的过程,但还没有引入编织结构损伤演化率,而是利用Blackketter刚度折减或者生死单元办法进行材料非线性分析,刚度折减的大小直接影响材料损伤演化的过程。本文利用Murakami-Ohno损伤理论引入损伤变量,建立与组分材料断裂能以及有限单元尺度相关的损伤演化率模型,从而在不同程度上减少了分析过程的网格依赖,同时利用粘性规则化方法提高损伤积累非线性分析过程的收敛率。通过ABAQUS软件对三维四向编织复合材料的损伤过程进行模拟和分析,为进一步认识三维四向编织复合材料的破坏过程奠定基础。1本课题得到高等学校博士学科点专项科研基金(项目编号:20040213034)的资助。-1-

http://www.paper.edu.cn2.损伤模型三维四向纤维增强编织复合材料在单向拉伸载荷状态下随纤维的断裂表现脆性断裂,但在破坏前随着载荷的增大逐步有损伤产生、发展直至破坏。损伤模型考虑细观组分材料不同破坏模式与损伤变量的对应关系,初始损伤准则判断细观组分材料不同破坏模式的初始破坏,以及损伤演化率建立组分材料的损伤变量的发展过程。2.1初始损伤准则纤维增强复合材料的破坏模式主要有三种:纤维拉伸、压缩弯曲屈曲破坏,基体开裂以及纤维基体界面脱粘。细观纤维束的破坏模式可以分为四类:L纵向拉伸、T横向拉伸与LT剪切、Z横向拉伸与ZL剪切以及TZ剪切。纤维束的初始破坏准则采用Hashin三维空[8]间应力破坏准则,基体采用最大主应力破坏准则。纤维束L方向拉伸初始损伤准则:222⎛⎞⎛⎞⎛⎞σσσLLTZLφα=+⎜⎟⎜⎟⎜⎟+α=1(1)LttssFFF⎝⎠⎝⎠⎝⎠LLTZL纤维束L方向压缩初始损伤准则:2⎛⎞σLφ=⎜⎟=1(2)Lcc⎝⎠FL纤维束T方向拉伸和LT方向剪切初始损伤准则:222⎛⎞⎛⎞⎛⎞σσσTLTTZφαα=⎜⎟⎜⎟⎜⎟++=1(3)Tttss⎝⎠⎝⎠⎝⎠FFFTLTTZ纤维束T方向压缩初始损伤准则:2⎛⎞σTφ=⎜⎟=1(4)TccF⎝⎠T纤维束Z方向拉伸和ZL方向剪切初始损伤准则:222⎛⎞⎛⎞⎛⎞σσσZZLTZφα=+⎜⎟⎜⎟⎜⎟+α=1(5)ZttssFFF⎝⎠⎝⎠⎝⎠ZZLTZ纤维束Z方向压缩初始损伤准则:2⎛⎞σZφ=⎜⎟=1(6)Zcc⎝⎠FZ纤维束TZ方向剪切初始损伤准则:2222()σσTZ−+4σTZ⎛⎞⎛⎞σσLTZLφα=+⎜⎟⎜⎟+α=1(7)TZss2s4(FF)FTZ⎝⎠⎝⎠LTZLtttccc上式中,F,F和F分别是纤维束L,T和Z方向的拉伸强度,F,F和F分别是纤维LTZLTZsss束L,T和Z方向的压缩强度,F,F和F分别是LT,TZ和ZL剪切强度。α每种破坏LTTZZL模式的贡献因子。基体初始损伤准则:-2-

http://www.paper.edu.cntc,,tc||σ++()ε11αε12αε31lX()<>σεα11<>11+σ1212εα+σ1313ε/eqLcLcL,0σεlX<−σε><−>/11eq111111eqTt222TtT,0σ22≥Xleq=<>++()ε22αε12αε23lX()<>σεα22<>22+σ1212εα+σ2323ε/eqTcTcT,0σεlX<−σε><−>/22eq222222eqZt222ZtZ,0σ33≥Xleq=<>++()ε33αε23αε31lX(<>σεα33<>33+σ2323εα+σ3131ε)/eqZcZcZ,0σεlX<−σε><−>/33eq333333eq2222()()εεεσσ−+−+4σ223323223323⎛⎞()εεε−+22l(+TZs22332322TZXleq=+⎜⎟αεα12+ε3144⎝⎠4TZsασε+ασε)/X12123131eqmm基体破坏X=lεlXεσ/eq111eq*<>=+xxx()/22.3损伤模型三维编织复合材料的细观组分材料是纤维束和基体,在外载的作用下,组分材料达到破坏准则逐步破坏。假设纤维束为单向纤维横观各向同性材料,基体为各向同性材料。纤维束的损伤采用Murakami-Ohno模型,用三个主轴LTZ方向有效面积的减少来表示损伤状态,即Ω=∑Ωiinn⊗i,iL=(,,)TZ(15)其中n为三个主方向矢量,然后利用i*111−−σ=Ω+Ω[(I-)σσ(I-)]=M()Ωσ(16)2*得到对称的有效应力张量。其中σ为未损伤的应力张量,σ为有效应力张量。采用CordebosandSidoroff能量假设把损伤变量引入到刚度或者柔度矩阵中,从而得到随着损伤的发展,刚度变弱柔度变大,即−−11TEME%()Ω=()::()ΩMΩ(17)−1−1其中E为材料未损伤的柔度矩阵,E%()Ω为材料含损伤的柔度矩阵。由于纤维束在不同的初始损伤准则对应不同的损伤模式,损伤变量采用下面的形式:Ω=max(dd,,1)LLtLcΩ=max(ddd,,,1)TTtTcTZΩ=max(ddd,,,1)(18)ZZtZcTZ基体的损伤变量采用:-4-

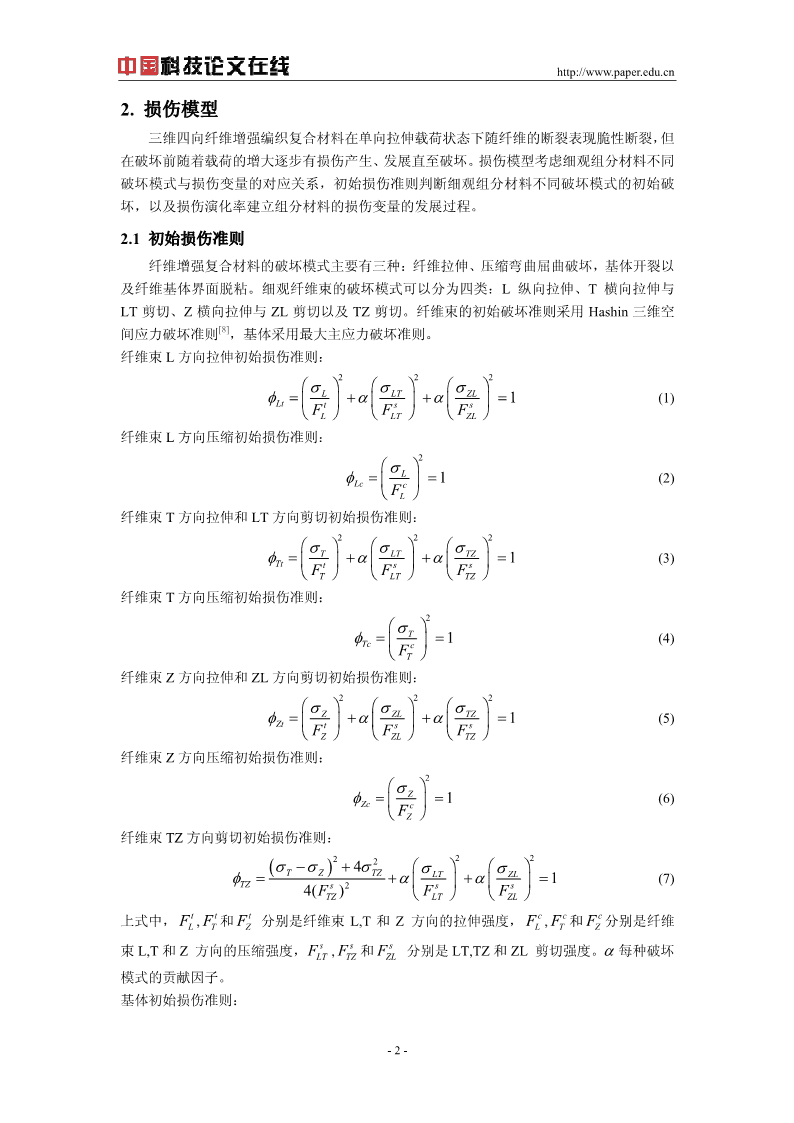

http://www.paper.edu.cnΩ=Ω=Ω=d(19)LTZM为了提高ABAQUS/Standard中隐式非线性分析过程中的收敛率,采用Duvaut和Lions的粘性规则化方法:1DD&=Ω()−(20)IIIηI其中η为破坏模式I的粘性系数,D为规则化后的损伤变量。II由式(17)求逆得到材料受损伤后的刚度矩阵2⎡⎤bQbbQbbQ000LL11TL12Z13⎢⎥2bQbbQ000⎢⎥TT22Z23⎢⎥bQ2000Z33C()Ω=⎢⎥(21)⎢⎥symbQLT4400⎢⎥bQ0ZL55⎢⎥⎢⎥⎣⎦bQTZ66其中:bD=−1,bD=−1,bD=1−LLTTZZ222⎛⎞2(1−−DD)(1)⎛⎞2(1−−DD)(1)⎛⎞2(1−−DD)(1)LTTZZLb=⎜⎟,b=⎜⎟,b=⎜⎟LTTZZL⎝⎠2−−DD⎝⎠2−−DD⎝⎠2−−DDLTTZZLQijLTZ,(,=,,)是纤维束或基体未损伤的刚度矩阵项。ij3.模拟三维四向编织复合材料积累损伤断裂行为本文为了验证上述损伤模型的合理有效性对三维四向碳/环氧编织复合材料进行损伤分析,对大编织角的三维四向编织复合材料的破坏过程进行分析讨论。3.1几何模型三维四向编织复合材料是由四个不同方向并且与编织方向具有相同夹角的纤维束编织而成,材料利用四步法编织,每一个编织循环出现一个编织节。由于编织结构的复杂性,选取内部编织结构一个编织花节的四根纤维束为编织材料的体积代表单胞(RVE)。根据已有的实验观察内部的纤维束走向为直线,但由于纤维束与纤维的挤压,纤维束出现不同形状的横截面,文献[13][7]分别采用纤维束横截面为六边形和八边形。本文也假设:代表单胞内纤维束受挤压后的横截面为八边形,纤维束与纤维束为面接触,如图所示。但几何参数有所不同,由编织角γ、纤维束的宽度2b以及纤维束K数确定代表单胞的其他尺寸和纤维束的截面尺寸。-5-

http://www.paper.edu.cn图1三维四向编织复合材料几何模型Fig.1geometryof3D4Dbraidedcomposites体积代表单胞的尺寸,如图所示。几何参数的关系如下:代表单胞的高度为hb=8/tanγ,宽度为42b,由花节的高度确定b的值。纤维束截面的尺寸,如图所示:LL==a′sinγ2cosbγ,LbaL=2(−−2)cosγ,Lb=4cosγ,纤维束截面高abam度2a可以给定其取值范围LaL≤2≤,其值由纤维束的横截面积bm22Ab=−6cos(γLa−2)/(2cos)γ、编织纤维束K数和纤维横截面积确定。m3.2边界条件利用代表体积周期单胞的基本假设是:每个单胞都有相同的应力和应变场,对单胞的分析代表对整体材料的分析。所以在数值模拟的过程中要引入周期性边界条件。从而要求代表体积单胞平行面上的对应点具有大小相等方向相反的力,并且对应点的位移为一个常数,保证对应点位移和力连续。假设代表体积单胞的宏观均匀变形为:muH==xi,1j,2,3(22)iijj其中H为位移梯度,单胞的边界和xi(1=,2,3)平行。在周期单胞平行面上对应点iji(x=0和x=L)施加周期的位移和力的约束,如图2所示:iiiuLu()(0)−=HL,FL()=−F(0)(23)ijiijjiji其中Li(1=,2,3)为单胞三个方向的边长。i三维四向编织复合材料的代表单胞在几何上保持周期连续性。为了很好的施加边界条件,本文要确保有限元网格在对应周期边界处的节点保持一致,利用FORTRAN预编程序对周期边界上的对应节点施加周期边界条件。对于单向加载情况下,在加载方向施加一定位移的耦合约束,而在其他方向的周期边界施加零位移的耦合约束。-6-

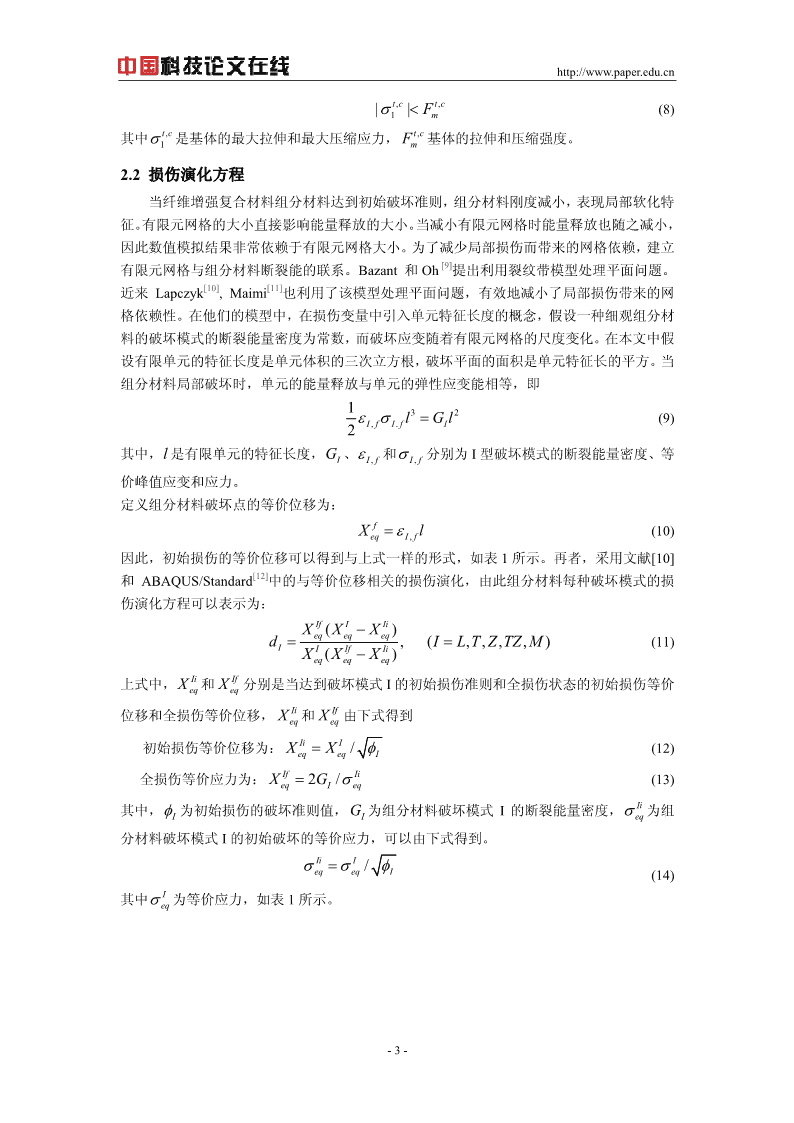

http://www.paper.edu.cn图2周期边界条件Fig.2periodicalboundaryconditions3.3模拟过程施加周期边界条件,在单向加载方向施加一定的耦合位移u增量步INC=1利用Newton-Raphson方法计算增量步的RVE单元应力和应变单元e=1利用初始损伤判断准则确定单元是否发生损伤是否利用损伤模型和损伤演化模型确定单元的损伤变量DL,DT,DZe=e+1e=e?否是否是INC=N+1INC=N?END图3增量法有限元积累损伤分析流程Fig.3theflowchartofprogressivedamageanalysisofincrementalFEM本文利用商用ABAQUSTM/Standard标准有限元软件包的四节点四面体单元对实体几何模型有限元离散,通过ABAQUSTM/Standard用户子函数UMAT在材料的本构中引入损伤模型和损伤演化率模型。为了对非线性问题获得快速的收敛解,有必要正确计算材料切线本构张量,CT⎛⎞∂C∂∂DdIIσ&=CTε&,其中CCT=+⎜⎟∑:ε(,I=LTZ,)(24)⎝⎠I∂∂∂DdIIε为了简化模型,在本文中忽略纤维基体之间的脱粘破坏模式,而在下一步工作中完成,从而有限元网格中纤维与基体界面节点完好连接。本文非线性分析的主要过程如图3流程图所示。首先施加周期位移边界条件和耦合位移载荷,通过Newton-Raphson增量方法计算三维四向编织复合材料RVE内部纤维束和基体的应力,通过UMAT中初始损伤判断准则逐一对组分材料单元积分点进判断,满足损伤判断准则的单元积分点利用损伤模型得到损伤变量,-7-

http://www.paper.edu.cn然后更新单元切线本构张量,计算单元应力应变增量矩阵,平衡迭代达到收敛标准,增加增量步,如此循环完成对材料的分析。本文采用文献[14][7]中三维四向碳/环氧编织复合材料的编织工艺参数,如表2所示,组分材料性能如表3所示。由于缺乏组分材料不同破坏模式断裂能密度的实验数据,经过试算,使全损伤等价位移是初始损伤位移的12~15倍,本文采用断裂能如表4所示。[14][7]表2编织工艺参数以及RVE几何参数[14][7]Tab.2braidedparametersandRVEgeometricalparameters试件号内部编织角γRVE高度h纤维体积分数VfbT4P446.4o2.16mm51.76%0.283mm[7]表3组分材料性能[7]Tab.3materialconstituentpropertiesE1()GPaE2()GPav12GGPa12()GGPa23()FMPat()Fc()MPaSMPa()T300碳纤维230400.262414.335282470环氧树脂3.50.358024160表4纤维增强环氧树脂复合材料断裂能Tab.4fractureenergyoffiberreinforced-epoxycompositesGNm(/)mGNm(/)mGNmm(/)GNm(/)mGNm(/)mGNm(/)mLtLcTtTcmtmc8.08.01.51.51.01.03.4结果与讨论图4宏观拉伸应力应变曲线图5粘性系数对宏观应力应变曲线的影响Fig.4macrotensilestress-straincurveFig.5theinfluencesofviscousparameteronstress-strain三维四向编织复合材料单向加载宏观拉伸应力应变响应曲线,如图4所示。从图中可以看出初始局部发生少量损伤对三维四向编织复合材料宏观应力应变关系的影响不大,只有损伤达到一定的程度宏观上才表现非线性。本文数值模拟结果与文献[14]中的实验结果相比,整体上与实验结果相符,从而验证了本模型的有效性。但本文模拟结果较试验结果初始的刚-8-

http://www.paper.edu.cn度较试验偏低,理论上数值结果较试验结果应该偏高,其原因主要是由于在本模型中只考虑内部代表单胞而没有考虑宏观试样边界的不同编织结构的影响。本文结果与文献[7]的数值结果相比,文献[7]中考虑纤维束的剪切非线性的结果较线性的结果强度明显偏高,但应力应变的整体趋势一样,都出现了明显的非线性,而本文模拟结果在纤维束没有发生初始损伤前保持宏观应力应变关系的线性增长。这主要是因为本文采用与组分材料断裂能相关的损伤演化模型,材料经初始损伤准则判断单元发生损伤,同时利用表1得到相应的等价位移,代入损伤演化模型,得到损伤变量,通过损伤变量对组分材料的刚度进行重新计算。而文献[7]利用Blackketter刚度折减办法,只要判断材料发生损伤就按照折减办法对刚度重新计算,这样很有可能对材料的损伤程度扩大。为了提高计算过程中的收敛速度,增加了粘性系数,从而粘性参数不免对材料强度数值计算结果产生影响,如图5所示。在计算的过程中发现当粘性参数取小时收敛速度明显变慢,当增大粘性系数有效提高计算模型的收敛速度。从图5中可以看出,粘性系数明显影响数值模拟的强度,随着粘性系数的增大模拟的强度随之增大,但整体不相差10%。随着粘度系数对损伤变量有一定的延迟效应,粘度系数越大偏差越大,粘度系数越小越接近真实的模拟效果。为了增加模型收敛的速度,要适当的选择粘度系数。本文选择粘度系数为0.001s的宏观应力应变曲线作为讨论对象。但图5中不同模拟系数的宏观应力应变曲线都可以分为三个阶段:初始线性区代表初始的线弹性段;线性趋于非线性区代表基体和纤维束的局部损伤;曲线下降区代表损伤程度变大,而且下降的趋势类似。图6加载历程中不同损伤和破坏单元百分比以及典型应力图Fig.6thepercentageofdamageandfractureelementandrepresentativestresscontoursintheloadhistory-9-

http://www.paper.edu.cn由于编织复合材料细观组分材料具有不同破坏模式,因而随着位移载荷的增加会逐渐出现不同的损伤模式。在图4中可以看到在应变达到0.00375ε时纤维束出现横向损伤的,在应变达到0.005ε时树脂基体出现损伤,随着载荷的增大损伤和破坏的单元数量逐渐增多。在图6中分别绘出纤维束横向拉伸以及剪切破坏模式、纵向拉伸破坏模式的损伤和破坏单元数占纤维束单元数的百分比,以及基体损伤和破坏单元数占基体单元数的百分比随加载历程的变化(其中把损伤变量DDD,,>0.98的单元认为破坏的单元)。可以发现单元首先LTZ出现纤维束横向拉伸和剪切破坏模式的损伤,并且该种损伤单元百分比在出现损伤的任意时刻都是最大的,从而说明该种损伤模式是纤维束破坏的主要模式。随着基体损伤和破坏的单元数目的增多,宏观应力应变关系出现非线性并且达到应力的最大值,而纤维束纵向拉伸的损伤单元百分比还较小。随后宏观应力应变曲线逐渐下降,纤维束横向拉伸和剪切破坏的单元以及基体破坏的单元百分比逐渐增大,同时纤维束纵向拉伸破坏的单元百分比也逐渐增大。当应变达到0.00702ε后,宏观应力应变曲线下降迅速,由纤维束纵向拉伸破坏的百分比的变化可以看曲线迅速下降的主要原因是纤维束纵向拉伸破坏引起的。由图6A(0.00582,92.3765MPaε)、B(0.00702,59.5753MPaε)、C(0.0065,80.0246MPaε)三点的RVE的一个方向纤维束、基体以及RVE整体的应力图(其中把DDD,,>0.98的单元没有显示)可以看出在纤维束与纤维束相交接触处应力LTZ集中,该处单元首先破坏。由此可见,大编织角的RVE在单向载荷的作用下,纤维束的破坏模式主要是以纤维束的横向拉伸和剪切破坏。局部少量损伤对宏观的应力应变关系的影响不大,随着纤维束横向和剪切破坏的单元百分比以及基体破坏的单元百分比的增大,宏观应力应变关系由线性到非线性。4.结论本文数值结果与试验[14]和文献[7]的结果相符,证明模型的合理性,同时经过对结果的探讨得到以下结论:大编织角三维四向编织复合材料的损伤状态先是纤维束出现纤维束横向拉伸和剪切损伤,然后纤维束纵向拉伸损伤,最后到基体损伤;大编织角的三维四向编织复合材料的破坏主要是纤维束的横向拉伸和剪切破坏;粘度系数能够提高数值模拟的收敛速度,同时对数值模拟的强度有一定影响,但对三维四向编织复合材料整体的损伤状态影响不大。参考文献[1].X.Aubard,C.Cluzel,L.GuitardandP.Ladeveze.Damagemodelingattwoscalesfor4Dcarbon/carboncomposites[J].ComputersandStructures,2000,78:83-91.[2].M.ZakoY.UetsujiandT.Kurashiki.FiniteElementAnalysisofDamageWovenFabricCompositeMaterials[J].CompositesScienceofTechnology,2003,63:507-516.[3].A.Miravete,J.M.BielsaandA.Chiminellietal.3Dmesomechanicalanalysisofthree-axialbraidedcompositematerials[J].CompositesScienceandTechnology.2006,66:2954-2964.[4].庞宝君,杜善义,韩杰才,王铎.三维多向编织复合材料非线性本构行为的细观数值模拟[J].复合材料学报,V17(1),2000.[5].TaoZeng,DainingFangandLiMaetal.Predictingthenonlinearresponseandfailureof3Dbraidedcomposites[J].MaterialsLetters,2004,58:3237-3241.[6].卢子兴,刘振国,麦汉超,陈作荣.三维编织复合材料强度的数值预报[J].北京航空航天大学学报,V28(5),2002.[7].徐焜,许希武.三维编织复合材料渐进损伤的非线性数值分析[J].力学学报,V39(3),2007-10-

http://www.paper.edu.cn[8].HashinZ..Failurecriteriaforunidirectionalfibercomposite.J.App.Mech.,1980,47:329-334[9].Z.P.Bazant,B.H.Oh.Crackbandtheoryforfractureofconcrete[J].MaterialsandStructures,1983,16:155-177.[10].I.Lapczyk,J.A.Hurtado.ProgressiveDamageModelinginFiber-ReinforcedMaterials[J].Composites:PartA,2007,38:2333-2341.[11].P.Maimi,P.P.CamanhoandJ.A.Mayugoetal.AContinuumDamageModelforCompositeLaminates:PartII-ComputationalImplementationandValidation[J].MechanicsofMaterials,2007,39:909-919.[12].ABAQUS6.5User’sManual,2005[Z].ABAQUSInc.,Pawtucket,RI,USA.[13].杨振宇,卢子兴,刘振国,李仲平.三维四向编织复合材料力学性能的有限元分析[J].复合材料学,V22(5),2005.[14].修英姝.四步法三维编织复合材料力学性能的有限元分析[D],天津:天津工业大学,2001.ProgressiveDamageandNonlinearAnalysisof3D4DBraidedCompositesunderUnidirectionaltensionFangGuodong,LiangJun,WangBaolaiHarbinInstituteofTechnology,Harbin(15001)AbstractInthispaper3D4DbraidedcompositeunderunidirectionaltensionissimulatedbyusingMurakami-Ohnodamagetheoryanddamageevolvementmodelbasedonmaterialfractureenergyofbraidedcompositesconstituents.Byconsideringmaterialseveraldamagemodes(yarntransversetension,compressionandshear;yarnlongitudinaltensionandcompression;matrixcracking),thedifferentdamagestatesandprogressivedamageevolvementsofthe3D4Dbraidedcompositeisanalyzed.Theresultisshownthatthemainfailuremodesofthematerialareyarntransversetension,shearandmatrixcracking.Inaddition,theDuvaut-Lionsviscousregularizationmethodisimplementedtoimprovetheconvergenceofthenumericalalgorithm.Comparedwithexperiment,thenumericalpredictionsaregoodagreementwithexperimentalresults.Keywords:3Dbraided,composites,damage,viscousregularization,nonlinear-11-