- 443.58 KB

- 2022-06-17 14:50:44 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

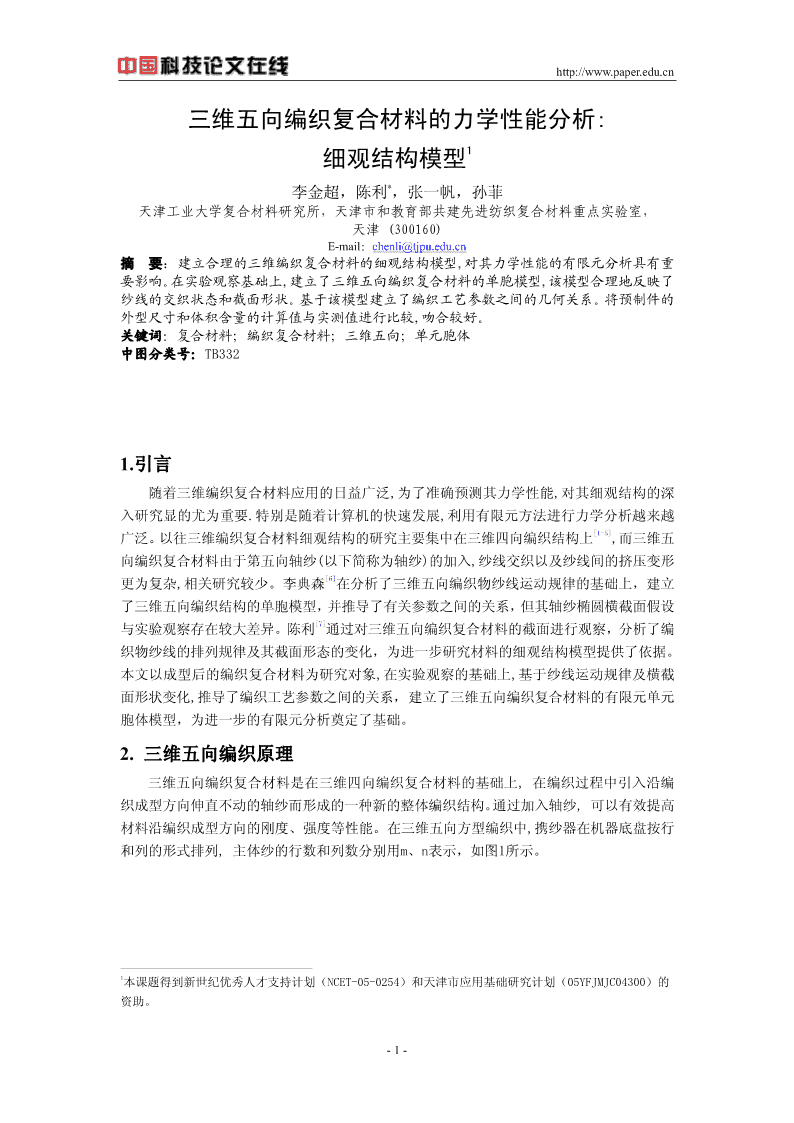

http://www.paper.edu.cn三维五向编织复合材料的力学性能分析:1细观结构模型*李金超,陈利,张一帆,孙菲天津工业大学复合材料研究所,天津市和教育部共建先进纺织复合材料重点实验室,天津(300160)E-mail:chenli@tjpu.edu.cn摘要:建立合理的三维编织复合材料的细观结构模型,对其力学性能的有限元分析具有重要影响。在实验观察基础上,建立了三维五向编织复合材料的单胞模型,该模型合理地反映了纱线的交织状态和截面形状。基于该模型建立了编织工艺参数之间的几何关系。将预制件的外型尺寸和体积含量的计算值与实测值进行比较,吻合较好。关键词:复合材料;编织复合材料;三维五向;单元胞体中图分类号:TB3321.引言随着三维编织复合材料应用的日益广泛,为了准确预测其力学性能,对其细观结构的深入研究显的尤为重要.特别是随着计算机的快速发展,利用有限元方法进行力学分析越来越[1-5]广泛。以往三维编织复合材料细观结构的研究主要集中在三维四向编织结构上,而三维五向编织复合材料由于第五向轴纱(以下简称为轴纱)的加入,纱线交织以及纱线间的挤压变形[6]更为复杂,相关研究较少。李典森在分析了三维五向编织物纱线运动规律的基础上,建立了三维五向编织结构的单胞模型,并推导了有关参数之间的关系,但其轴纱椭圆横截面假设[7]与实验观察存在较大差异。陈利通过对三维五向编织复合材料的截面进行观察,分析了编织物纱线的排列规律及其截面形态的变化,为进一步研究材料的细观结构模型提供了依据。本文以成型后的编织复合材料为研究对象,在实验观察的基础上,基于纱线运动规律及横截面形状变化,推导了编织工艺参数之间的关系,建立了三维五向编织复合材料的有限元单元胞体模型,为进一步的有限元分析奠定了基础。2.三维五向编织原理三维五向编织复合材料是在三维四向编织复合材料的基础上,在编织过程中引入沿编织成型方向伸直不动的轴纱而形成的一种新的整体编织结构。通过加入轴纱,可以有效提高材料沿编织成型方向的刚度、强度等性能。在三维五向方型编织中,携纱器在机器底盘按行和列的形式排列,主体纱的行数和列数分别用m、n表示,如图1所示。1本课题得到新世纪优秀人才支持计划(NCET-05-0254)和天津市应用基础研究计划(05YFJMJC04300)的资助。-1-

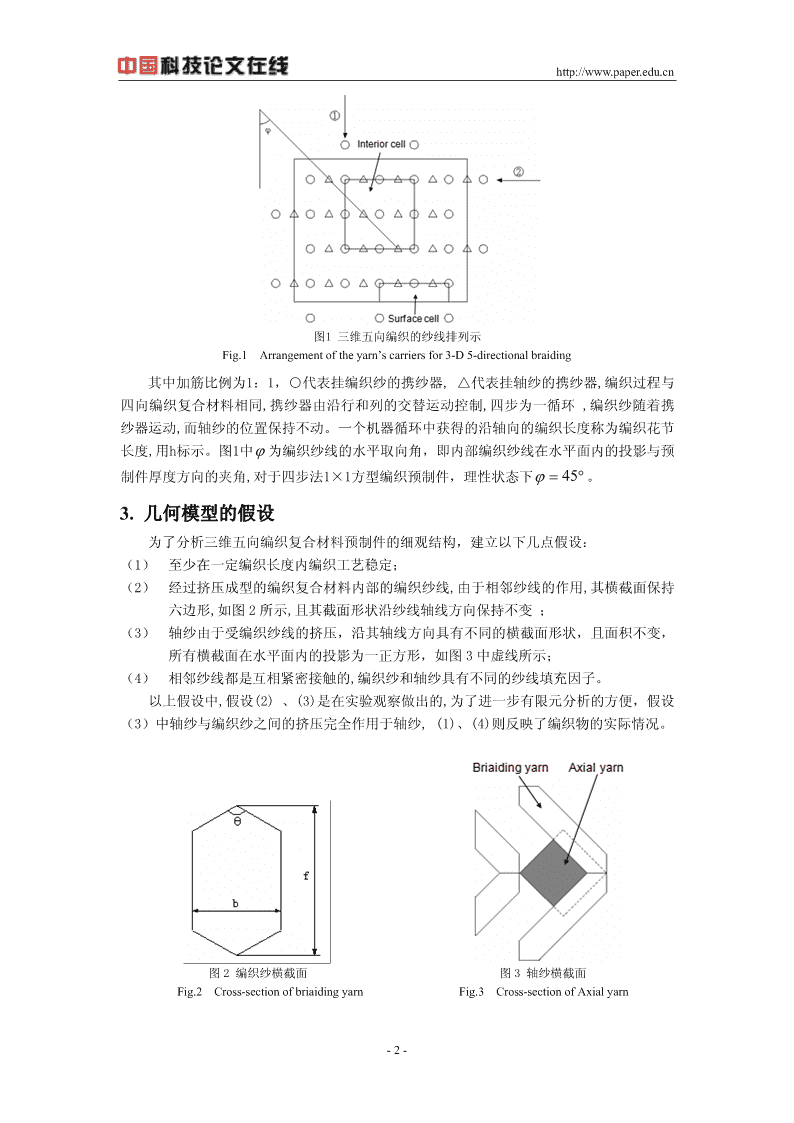

http://www.paper.edu.cn图1三维五向编织的纱线排列示Fig.1Arrangementoftheyarn’scarriersfor3-D5-directionalbraiding其中加筋比例为1:1,○代表挂编织纱的携纱器,△代表挂轴纱的携纱器,编织过程与四向编织复合材料相同,携纱器由沿行和列的交替运动控制,四步为一循环,编织纱随着携纱器运动,而轴纱的位置保持不动。一个机器循环中获得的沿轴向的编织长度称为编织花节长度,用h标示。图1中ϕ为编织纱线的水平取向角,即内部编织纱线在水平面内的投影与预制件厚度方向的夹角,对于四步法1×1方型编织预制件,理性状态下ϕ=45°。3.几何模型的假设为了分析三维五向编织复合材料预制件的细观结构,建立以下几点假设:(1)至少在一定编织长度内编织工艺稳定;(2)经过挤压成型的编织复合材料内部的编织纱线,由于相邻纱线的作用,其横截面保持六边形,如图2所示,且其截面形状沿纱线轴线方向保持不变;(3)轴纱由于受编织纱线的挤压,沿其轴线方向具有不同的横截面形状,且面积不变,所有横截面在水平面内的投影为一正方形,如图3中虚线所示;(4)相邻纱线都是互相紧密接触的,编织纱和轴纱具有不同的纱线填充因子。以上假设中,假设(2)、(3)是在实验观察做出的,为了进一步有限元分析的方便,假设(3)中轴纱与编织纱之间的挤压完全作用于轴纱,(1)、(4)则反映了编织物的实际情况。图2编织纱横截面图3轴纱横截面Fig.2Cross-sectionofbriaidingyarnFig.3Cross-sectionofAxialyarn-2-

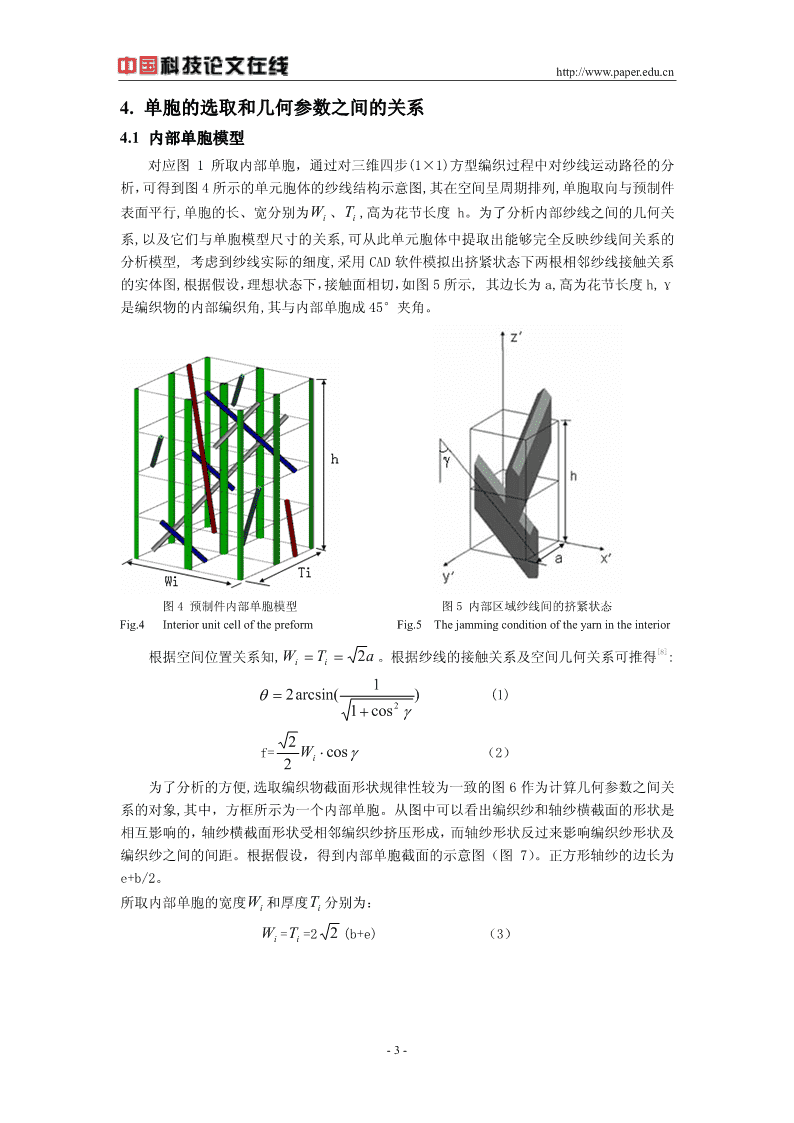

http://www.paper.edu.cn4.单胞的选取和几何参数之间的关系4.1内部单胞模型对应图1所取内部单胞,通过对三维四步(1×1)方型编织过程中对纱线运动路径的分析,可得到图4所示的单元胞体的纱线结构示意图,其在空间呈周期排列,单胞取向与预制件表面平行,单胞的长、宽分别为W、T,高为花节长度h。为了分析内部纱线之间的几何关ii系,以及它们与单胞模型尺寸的关系,可从此单元胞体中提取出能够完全反映纱线间关系的分析模型,考虑到纱线实际的细度,采用CAD软件模拟出挤紧状态下两根相邻纱线接触关系的实体图,根据假设,理想状态下,接触面相切,如图5所示,其边长为a,高为花节长度h,γ是编织物的内部编织角,其与内部单胞成45°夹角。图4预制件内部单胞模型图5内部区域纱线间的挤紧状态Fig.4InteriorunitcellofthepreformFig.5Thejammingconditionoftheyarnintheinterior[8]根据空间位置关系知,W=T=2a。根据纱线的接触关系及空间几何关系可推得:ii1θ=2arcsin()(1)21+cosγ2f=W⋅cosγ(2)i2为了分析的方便,选取编织物截面形状规律性较为一致的图6作为计算几何参数之间关系的对象,其中,方框所示为一个内部单胞。从图中可以看出编织纱和轴纱横截面的形状是相互影响的,轴纱横截面形状受相邻编织纱挤压形成,而轴纱形状反过来影响编织纱形状及编织纱之间的间距。根据假设,得到内部单胞截面的示意图(图7)。正方形轴纱的边长为e+b/2。所取内部单胞的宽度W和厚度T分别为:iiW=T=22(b+e)(3)ii-3-

http://www.paper.edu.cn图6内部单胞截面图图7单胞截面示意图Fig.6Cross-sectionofinteriorunitcellFig.7IllustrationoftheCross-sectionofunitcell4.2表面单胞模型根据携纱器在机器边界的运动规律,采用最小二乘法拟合携纱器的运动趋势线,可以得到如图8所示的预制件表面编织结构的单胞示意图。图8预制件表面单胞模型Fig.8Surfaceunitcellofthepreform预制件表面有两组相互交织的纱线,与编织轴向的夹角为表面编织角β。表面单胞的取向平行于预制件的表面,宽度为W=W;厚度为T=T/4,且高为编织花节长h。编织sisi角α定义为预制件表面的纹路线与编织轴向的夹角。根据定义,内部编织角、表面编织角和编织角的关系为:tgγ=2tgβ=2tgα(4)4.3求解几何参数[9]编织纱、轴纱的横截面面积分别为S、S:12λiSi=(i=1,2)(5)ρ⋅εii3其中,ρ、λ、ε分别为编织纱和轴纱的体积密度(g/cm)、线密度(g/m)和iii-4-

http://www.paper.edu.cn填充因子。编织纱的横截面积为:2bθS=(2b+2e)bcosγ-cot(6)122轴纱的横截面积为:b2S=(+e)(7)22联立方程(6)、(7),可解得b,e,进而求得建立单元胞体模型所需的所有参数。建立的内部单胞实体模型如图9所示。其中,黄色部分代表轴纱,灰色代表编织纱,基体进行了透明化处理。图9内部单元胞体实体图Fig.9Solidmodeloftheinteriorunitcell其中,轴纱是通过CAD软件将四棱柱插入到相应位置,如上文图3所示,棱柱横截面边长与内部单胞表面成45°夹角,为了有利于进一步的有限元分析,相邻轴纱与编织纱的挤压完全作用于轴纱,这样就避免了轴纱与编织纱之间狭小树脂区域的存在带来的有限元中网格划分和分析时的困难,为进一步的有限元分析奠定基础。图10为对应图9所示的剖切位置获得的能够代表整个花节长度的实体模拟图的4个不同位置的截面图,通过与实验相对应截面图的比较,可以看到实体模拟图的纱线排列方式、截面形状以及编织纱间的间距均吻合较好。(a)Cross-sectionofunitcellin8/8pitchlength(b)Cross-sectionofunitcellin7/8pitchlength(c)Cross-sectionofunitcellin6/8pitchlength(d)Cross-sectionofunitcellin5/8pitchlength图10单元胞体实体模拟图截面与实验的比较Fig.10Comparisonbetweenthesolidmodelandexperimentofthecross-section-5-

http://www.paper.edu.cn图11单元胞体在15/16花节长度处的截面图Fig.11Cross-sectionofunitcellin15/16pitchlength为了更加全面分析实体图的截面形状,可剖切得到单胞在其它位置的截面图(图11),对比各截面轴纱的形状,可以看到,轴纱横截面形状不断变化,而其在不同位置的截面面积相同,与实验观察较为一致。充分证明了细观结构模型的正确性。5.预制件的外型尺寸及纤维体积含量三维编织预制件的宽度W、厚度T分别为:WiW=n⋅=n⋅2(b+e)(8)2WiT=m⋅=m⋅2(b+e)(9)2三维编织预制件的纤维体积含量为各个区域的纤维体积含量与其所占整体结构的百分[10]比之积的和,相关研究表明,棱角区域对整个结构的影响很小,棱角区域最大体积含量不超过整个结构体积的3%,故以表面区域来代替棱角区域,因此有:V=VV+VV(10)fiifssf其中,V、V分别是内部和表面区域所占整体结构的百分比;V、V分别是内部、表面区isifsf域的纤维体积含量。对于主体纱为m×n的编织预成形件,内部单胞和表面单胞占整体结构的百分比分别近似为:mn−m−n+1V=(11)imnm+n−1V=(12)smn内部和表面区域的纤维体积含量由下式给出:λλ45secγ+ρρ45Vif=2(13)2(b+e)λλ452secβ+ρρ45Vsf=2(14)2(b+e)-6-

http://www.paper.edu表1预制件尺寸及纤维体积含量计算值与实测值的比较Table1Comparisonbetweenthetheoreticalandexperimentalvaluesofthedimensionandfibervolumefractionofpreformsα/W/mmT/mmVolumefraction/%NoFibern×m(°)PredictedExperimentPredictedExperimentPredictedExperiment1G-570tex14×622.614.1414.506.066.0050.8351.982G-570tex14×628.414.2714.686.235.9751.2251.313G-570tex14×633.714.7914.826.346.0751.5650.954C-3K,C-9K16×538.516.6516.485.205.2249.5947.775C-3K,C-12K14×526.316.1016.095.756.0246.8946.76注:表中编号1、2、3的填充因子ε、ε分别取0.65、0.7.编号4、5的填充因子分别取0.75,0.8。12本文分别测量了5组三维编织预制件编织工艺参数如表1所列。为了全面的验证本文细观结构模型的有效性,编号4、5的预制件采用不同参数的纱线进行编织,其中编织纱为3K碳纤维,轴纱分别为9K、12K碳纤维。预制件外型尺寸的计算值与实测值吻合较好。误差主要是所取纱线的填充因子与预制件实际的填充因子的差异,水平取向角ϕ取为45°,以及测量误差引起。从表中可以看出填充因子的选取对预测结果影响较大,需要通过更多实验从而选取更加合理的填充因子,进而获得更加精确的预测结。6.结论提出的三维五向编织复合材料的细观结构模型真实地反映了三维五向编织复合材料结构纱线的交织状态,准确地描述了纱线之间的接触关系,根据纱线的空间位置关系,建立了模型参数与编织参数之间的关系。基于单胞模型,计算了预制件外型尺寸及纤维体积含量,对所建立的单胞模型实体模拟图进行剖切,与实验结果进行比较,均比较吻合,充分证明了细观结构模型的准确性。编织纱六边形横截面假设以及轴纱的选取均有利于进一步采用有限元方法计算其力学性能。参考文献[1]KoFK.Three-dimensionalFabricsforComposites-AnIntroductiontotheMagnaweaveStructure[A],Proc.ICCM-4[C],JapanSocietyCompositeMaterial,1982,1609-1619.[2]WangYQ,WangASD,Onthetopologicalyarnstructureof3-Drectangularandtubularbraidedpreforms[J].CompositesScienceandTechnology,1994,54(4):575-586.[3]韩其睿,李嘉禄,李学明,复合材料三维编织结构的单元体模型[J].复合材料学报,1996,13(3),76-79.[4]ChenLi,TaoXM,ChoyCL,Onthemicrostructureofthree-dimensionalbraidedpreforms[J].Composit-esScienceandTechnology,1999,59(3):391-404.[5]陈利,李嘉禄,李学明,三维编织中纱线的运动规律分析[J]复合材料学报.2002,19(2):71-74.[6]李典森,陈利,李嘉禄.三维五向编织复合材料的细观结构分析[J].天津工业大学学报,2003,22(6):7-10.[7]陈利,徐正亚,三维五向编织复合材料中纱线排列形态实验分析[J].复合材料学报.2007,24(4):128-132.[8]卢子兴,杨振宇,刘振国.三维四向编织复合材料结构模型的几何特性[J].北京航空航天大学学报.2006,32(1):92-96.[9]陈利,李嘉禄,李学明等.三维方型编织预制件的纱线编织[J].复合材料学报.2000,17(3):1-5.[10]陈利.“三维编织复合材料的细观结构及其弹性性能分析”.天津纺织工学院博士学位论文,1998年.-7-

http://www.paper.eduMechanicsanalysisof3-dimensional5-directionalbraidedcomposite:microstructuralmodelLiJinchao,ZhangYifan,SunFei,ChenLiTianjinandMinistryofEducationKeyLaboratoryofAdvancedTextileCompositeMaterials,InstituteofTextileComposite,TianjinPolytechnicUniversity,Tianjin(300160)AbstractIthassignificanteffectsontheFEA(finiteelementanalysis)ofthemechanicalpropertiesofbraidedcompositetodistinguishareasonablemicrostructuralmodelof3-D(three-dimension)braidedcomposite.Accordingtotheexperimentalresult,aunitcellmodelof3-D5-directionalbraidedcompositeswasmodeled.Themodelreasonablyreflectedthefiberarchitectureandthecross-sectionoftheyarns.Onthebasisofthemodel,therelationsbetweenthebraidingparametersweredetermined.Thepredictionsaboutthedimensionsandthefibervolumefractionsofpreformsshowgoodagreementwithexperimentalresults.Keywords:compositematerials;braidedcomposites;3-D5-directional;unitcell作者简介:李金超,男,1980年生,博士研究生,主要研究方向为三维编织复合材料细观结构及力学性能的分析;陈利,教授,从事先进纺织复合材料研究。-8-