- 65.50 KB

- 2022-06-17 16:02:05 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

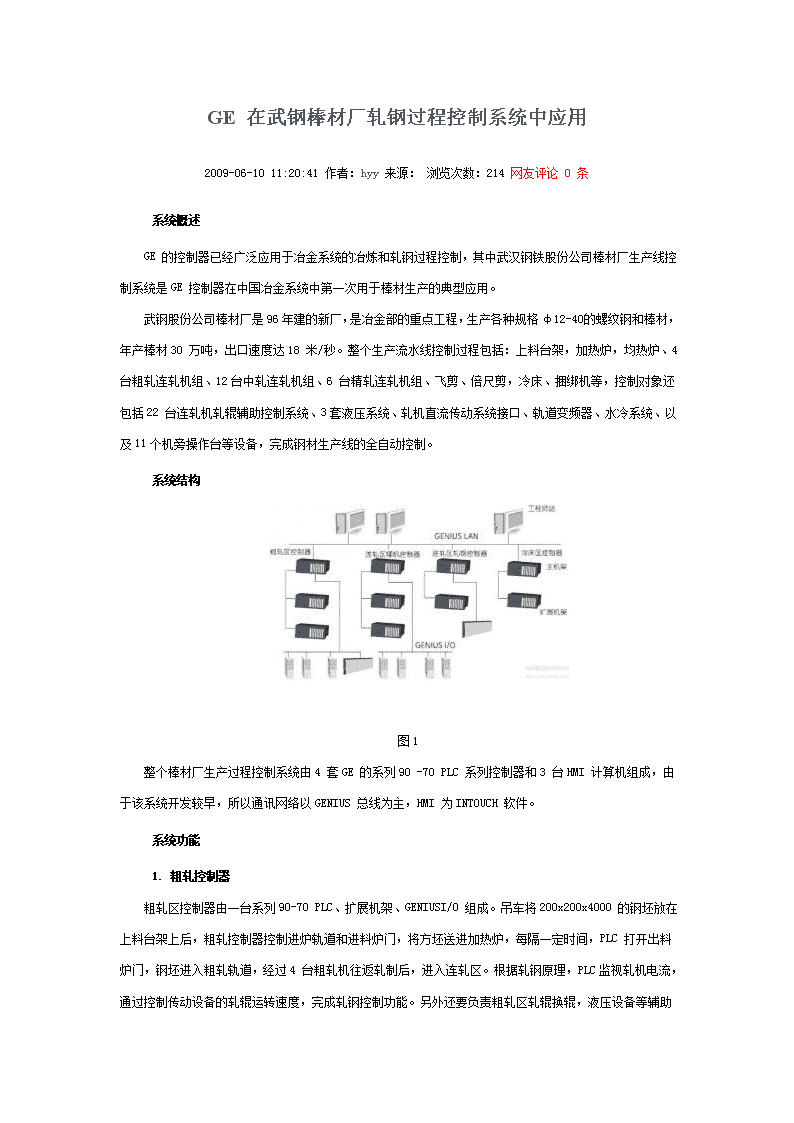

GE在武钢棒材厂轧钢过程控制系统中应用2009-06-1011:20:41作者:hyy来源:浏览次数:214网友评论0条系统概述GE的控制器已经广泛应用于冶金系统的冶炼和轧钢过程控制,其中武汉钢铁股份公司棒材厂生产线控制系统是GE控制器在中国冶金系统中第一次用于棒材生产的典型应用。武钢股份公司棒材厂是96年建的新厂,是冶金部的重点工程,生产各种规格φ12-40的螺纹钢和棒材,年产棒材30万吨,出口速度达18米/秒。整个生产流水线控制过程包括:上料台架,加热炉,均热炉、4台粗轧连轧机组、12台中轧连轧机组、6台精轧连轧机组、飞剪、倍尺剪,冷床、捆绑机等,控制对象还包括22台连轧机轧辊辅助控制系统、3套液压系统、轧机直流传动系统接口、轨道变频器、水冷系统、以及11个机旁操作台等设备,完成钢材生产线的全自动控制。系统结构 图1整个棒材厂生产过程控制系统由4套GE的系列90-70PLC系列控制器和3台HMI计算机组成,由于该系统开发较早,所以通讯网络以GENIUS总线为主,HMI为INTOUCH软件。系统功能1.粗轧控制器粗轧区控制器由一台系列90-70PLC、扩展机架、GENIUSI/O组成。吊车将200x200x4000的钢坯放在上料台架上后,粗轧控制器控制进炉轨道和进料炉门,将方坯送进加热炉,每隔一定时间,PLC打开出料炉门,钢坯进入粗轧轨道,经过4

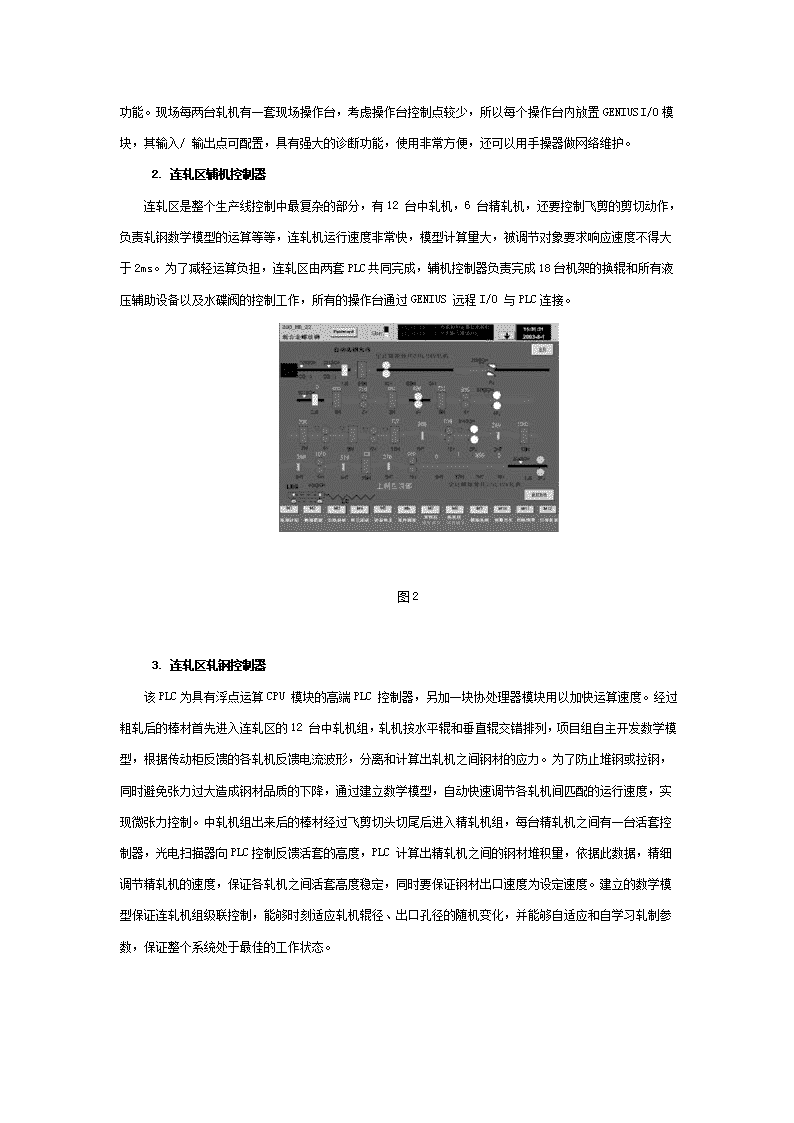

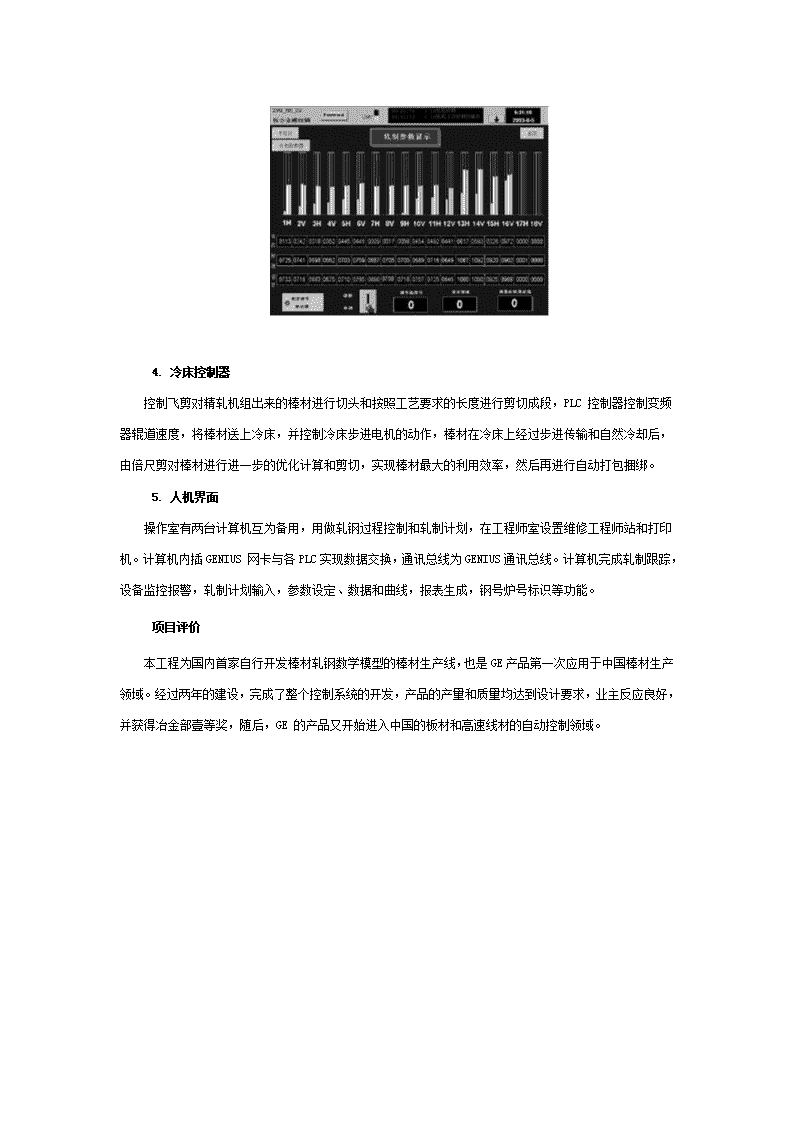

台粗轧机往返轧制后,进入连轧区。根据轧钢原理,PLC监视轧机电流,通过控制传动设备的轧辊运转速度,完成轧钢控制功能。另外还要负责粗轧区轧辊换辊,液压设备等辅助功能。现场每两台轧机有一套现场操作台,考虑操作台控制点较少,所以每个操作台内放置GENIUSI/O模块,其输入/输出点可配置,具有强大的诊断功能,使用非常方便,还可以用手操器做网络维护。2.连轧区辅机控制器连轧区是整个生产线控制中最复杂的部分,有12台中轧机,6台精轧机,还要控制飞剪的剪切动作,负责轧钢数学模型的运算等等,连轧机运行速度非常快,模型计算量大,被调节对象要求响应速度不得大于2ms。为了减轻运算负担,连轧区由两套PLC共同完成,辅机控制器负责完成18台机架的换辊和所有液压辅助设备以及水碟阀的控制工作,所有的操作台通过GENIUS远程I/O与PLC连接。 图2 3.连轧区轧钢控制器该PLC为具有浮点运算CPU模块的高端PLC控制器,另加一块协处理器模块用以加快运算速度。经过粗轧后的棒材首先进入连轧区的12台中轧机组,轧机按水平辊和垂直辊交错排列,项目组自主开发数学模型,根据传动柜反馈的各轧机反馈电流波形,分离和计算出轧机之间钢材的应力。为了防止堆钢或拉钢,同时避免张力过大造成钢材品质的下降,通过建立数学模型,自动快速调节各轧机间匹配的运行速度,实现微张力控制。中轧机组出来后的棒材经过飞剪切头切尾后进入精轧机组,每台精轧机之间有一台活套控制器,光电扫描器向PLC控制反馈活套的高度,PLC计算出精轧机之间的钢材堆积量,依据此数据,精细调节精轧机的速度,保证各轧机之间活套高度稳定,同时要保证钢材出口速度为设定速度。建立的数学模型保证连轧机组级联控制,能够时刻适应轧机辊径、出口孔径的随机变化,并能够自适应和自学习轧制参数,保证整个系统处于最佳的工作状态。

4.冷床控制器控制飞剪对精轧机组出来的棒材进行切头和按照工艺要求的长度进行剪切成段,PLC控制器控制变频器辊道速度,将棒材送上冷床,并控制冷床步进电机的动作,棒材在冷床上经过步进传输和自然冷却后,由倍尺剪对棒材进行进一步的优化计算和剪切,实现棒材最大的利用效率,然后再进行自动打包捆绑。5.人机界面操作室有两台计算机互为备用,用做轧钢过程控制和轧制计划,在工程师室设置维修工程师站和打印机。计算机内插GENIUS网卡与各PLC实现数据交换,通讯总线为GENIUS通讯总线。计算机完成轧制跟踪,设备监控报警,轧制计划输入,参数设定、数据和曲线,报表生成,钢号炉号标识等功能。项目评价本工程为国内首家自行开发棒材轧钢数学模型的棒材生产线,也是GE产品第一次应用于中国棒材生产领域。经过两年的建设,完成了整个控制系统的开发,产品的产量和质量均达到设计要求,业主反应良好,并获得冶金部壹等奖,随后,GE的产品又开始进入中国的板材和高速线材的自动控制领域。