- 4.03 MB

- 2022-06-17 15:02:13 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

第33卷2016年第5期上海AER()SPACE航天SHANGHAI63文章编号:1006一1630(2016)050063一08形状记忆四枚缎纹编织复合材料拉伸力学性能试验研究康雄建1,房光强2,张大旭1,陈务军1,曹争利2,彭福军2(1.上海交通大学空间结构研究中心,上海200240;2.上海宇航系统工程研究所.上海201109)摘要:为研究形状记忆四枚缎纹碳纤维编织复合材料的力学性能.对其进行了单轴拉伸强度试验和低周循环拉伸试验,得到了材料的拉断强力、应力一应变曲线、弹性模量和滞回环面积及力学行为特征。针对具有波纹状表面的编织材料,提出了用每根纱线能承受的拉断强力表征材料强度。分析结果表明:编织密度4.5+4.o,5.5+5.O的两种材料经向纱线拉断强力分别为412.3,403.1牛/根,稳定弹性模量分别为43.9,31.6GPa;纬向纱线拉断强力分别为434.6,539.9牛/根,稳定弹性模量分别为53.1.30.4GPa;材料的拉伸强度、弹性模量与编织密度(即纱线束的卷曲度)有关,同时也与复合材料的成型工艺有关;试验结果具有一定的离散性,对此类有大尺寸结构单胞的编织复合材料,试件制作和试验方法等需与传统层合复合材料有所差异。研究对大尺寸结构单胞编织复合材料的力学性能研究及航天器结构机构工程应用有一定的参考价值。关键词:形状记·}乙四枚缎纹编织复合材料;拉伸强度;拉伸模量;单轴拉伸强度试验;低周循环试验;径向纱线;纬向纱线;编织密度中图分类号:TB332文献标志码:ADOI:10.19328/j.cnki.1006—1630.2016.05.010ExperimentalStudyofTensileMechanicalPrOpertiesof4一HarnessSatinWeaVeReinforcedShapeMemoryPolymerCompositesKANGXiong—jianl,FANGGuang—qian92,ZHANGDa—xul,CHENWu—junl。CAOZheng—li2,PENGFu-jun2(1.SpaceStructuresResearchCenter,ShanghaiJiaoTongUniversity,Shanghai200240,China;2.AerospaceSystemEngineeringShanghai.Shanghai201109.China)Abstract:Inordertostudythetensilemechanicalpropertiesof4一harnesssatin(4一HS)reinforcedshapememorypolymercomposites(SMPCs),theuniaxialtensilestrengthtestandcycletensiletestwereperformed.Thetensilestrength,stress—straincurves,elasticmodulusandhysteresis100pareawerecalculatedandthemechanicalbehaviorswereevaluatedthoroughly.Incaseofthewovencompositewithundulatesurface.theultimateforceofyarnwasproposedtobeusedforcharacterizingthetensnestrengthofthewovencomposite.Theanalysisresultsshowedthattensilestrengthofwarpyarnof4.5+4.Oand5.5+5.Owovencompositewere412.3and403.1N/yarnrespectively·andelasticmoduluswere43.9and31.6GParespectively;tensilestrengthofweftyarnofthetwowovencompositeswere434.6and539.9N/yarnrespectively,andelasticmoduluswere53.1and30.4GParespectively.Thetensilestrengthandelasticmodulusweredependentmuchontheyarncount,whichwasthenumberofyarninunitwidthreflectingtheyarncrimp,andtheyweredependentonthecompositeformingprocedures.Becauseofthelargesizeunitcell。theresultsofthetestareratherdiversetosomeextent.Thespecimenandtestingmethodofthethemaredifferentfromthetraditional1aminatecomposites.Thepresentedworkisvaluabletothemechanicalpropertiesofthewovencompositewithlargesizeunitcenaswellastheapplicationof收稿日期:2016一07—06;修回日期:2016一08一07基金项目:国家自然科学基金资助(1ll72180);航天先进技术联合研究中心技术创新项目(usc~sT20lj24)作者简介:康雄建(1991),男,硕士生,主要研究方向为空问可展结构。

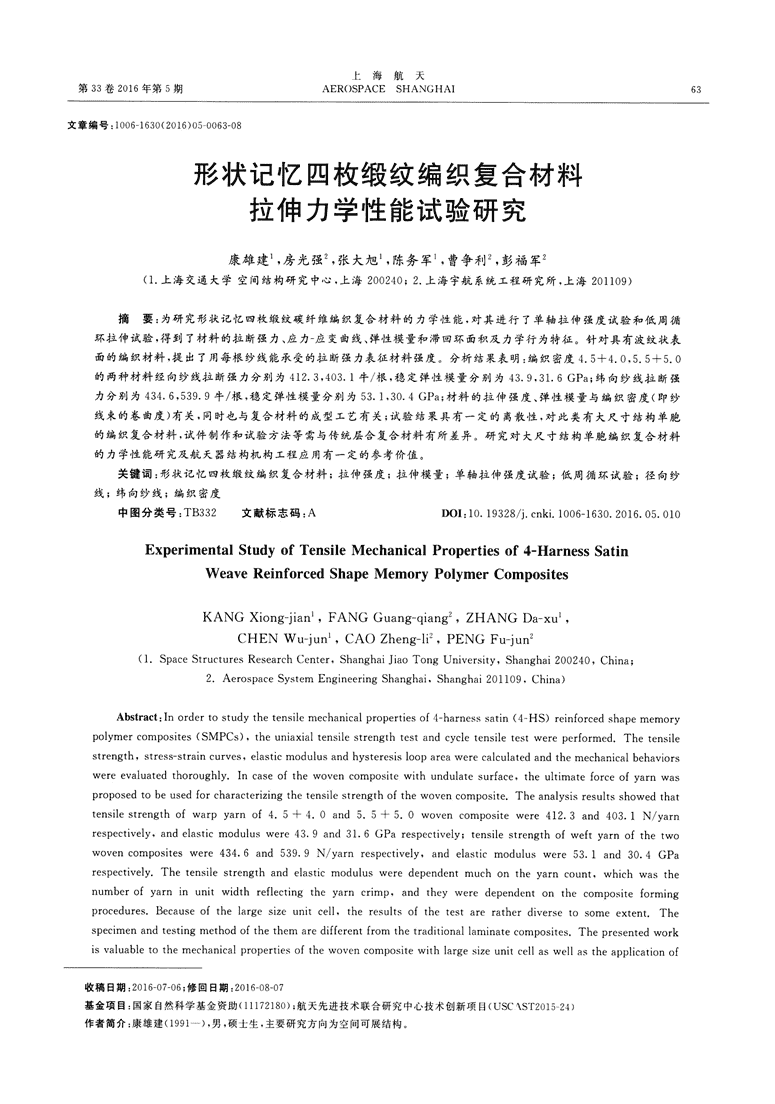

上海航天AER()SPACESHANGHAI第33卷2叭6年第5期aerospacestructureandmechanism.Keywords:4一hamesssatinweavereinforcedshapememorypolymercomposite;modulus;Uniaxialtensiletest;Cycletensiletest;Warpyarn;Weftyarn;Yarncount0引言编织纤维增强形状记忆材料是一种重要的智能材料,具有折叠大变形能力,在空间可展开天线、可展开铰链、可展开桁架等领域有重要的实用价值和广阔的应用前景[1‘2]。形状记忆聚合物可通过外界激励作用产生显著的可回复变形。具质量轻、形变量大和重复形变量好等优点,但其刚度、强度等力学性能不高口]。为此,需采用纤维对其进行增强,以获得纤维增强形状记忆树脂复合材料[4。7]。增强纤维通常包括铺层纤维和编织物两种方式。铺层纤维采用预浸料铺层实现材料结构化特征,工艺简单,但折叠收拢过程易导致纤维屈曲、弯折、分层,以及纤维与基体界面剥离等损伤和失效现象。编织纤维增强形状记忆复合材料被认为具大弯形结构特征,且有优异的整体性、强度、韧性和高损伤容限。按纱线重复编织形式单元的不同。可将编织复合材料分为平纹、2x2斜纹、四枚缎纹编织复合材料等呻]。文献[9—10]用镶嵌、卷曲和桥接三种模型研究二维编织复合材料;文献[11—12]针对二维平纹织物结构提出了一种褶皱模型,考虑了纱线波状长度、粗度、横截面形状、经纬方向上的连续性等参数对材料弹性性能的影响;文献[13]基于单胞分析,提出了一种预测1×1编织复合材料面内性能的分析方法,考虑了编织纤维束的间隙对材料弹性性能的影响;文献[14]基于纤维束截面透镜型的假设,建立了1×1编织复合材料的有限元模型,预测了结构的刚度、强度及剪切性能.但该模型未考虑纤维束的挤压;文献[15]假设纤维束截面为透镜型和扁平型,分别建立了二维2×2编织复合材料单胞有限元模型,讨论了编织角、波纹率、材料特性和截面形状等参数对弹性常数的影响;文献[16]对二维三轴编织复合材料的力学性能进行了试验研究;文献[17]用电子显微镜观察到了纤维束的横截面几何形状和编织轨迹,并据此建立有限元单胞模型,与试验结果对比表明:在低应力水平下,两者能很好吻合。文献[18—19]用共节点方法处理模型中纤维域与基体域的连接,实现了不同编织工艺参数下模型的快速建立,并分析了编织角、纤维体积含量和纤维束截面形状对弹性常数的影响;文献[20]建立了表征编织复合材料代表单元形态的数学模型,考虑了实际编织结构中纤维束的屈曲;文献[21]研究了编织复合材料成型工艺对结构性能的影响。综述分析可知:国内外对形状记忆编织复合材料力学性能的研究,对编织增强体的研究一般基于对周期性单胞的分析表征整个结构的力学性能,研究方向主要集中在细观结构层面,研究对象主要为平纹编织复合材料和2×2斜纹编织复合材料。对增强体为缎纹等具更大单胞结构尺寸的形状记忆编织复合材料的研究鲜有报道,且较详细的试验研究也较少。在新型精密智能空间展开结构机构技术领域,编织形状记忆复合材料被用于新一代空间可展开铰链、固面天线、桁架等,其相关制备技术与基础理论成为当前重要研究内容。本文针对形状记忆四枚缎纹碳纤维编织复合材料进行了单轴拉伸试验。得到了有效刚度和强度的表征方式,并讨论了成型工艺、材料不均匀性等对具有大尺寸单胞结构的形状记忆编织复合材料力学性能的影响。1四枚缎纹碳纤维编织复合材料结构特点四枚缎纹织物结构的经、纬纱线束按三上一下的交叠形式进行编织,如图1所示。与平纹、斜纹等织物结构相比。其单胞结构尺寸更大,同时由于四枚缎纹织物的经、纬纱线束的交叠次数更少,具更小的卷曲度,能更好地发挥纱线的性能。本文研究了两种编织密度的四枚缎纹碳纤维编织复合材料,见表l。其中:碳纤维为T800一12K;基体为形状记忆树脂,纤维和树脂的体积分数分别为45%,55%。表1织物结构纱线束Tab.1YarncOuntofcomposite编织密度经纱/cm纬纱/cm_114.54.020.05.O1.1成型工艺本文的研究对象采用真空辅助RTM成型工艺,将树脂注入闭合模具中浸润增强材料,同时从闭合模具的出口处抽真空。碳纤维纱线束在编织机上

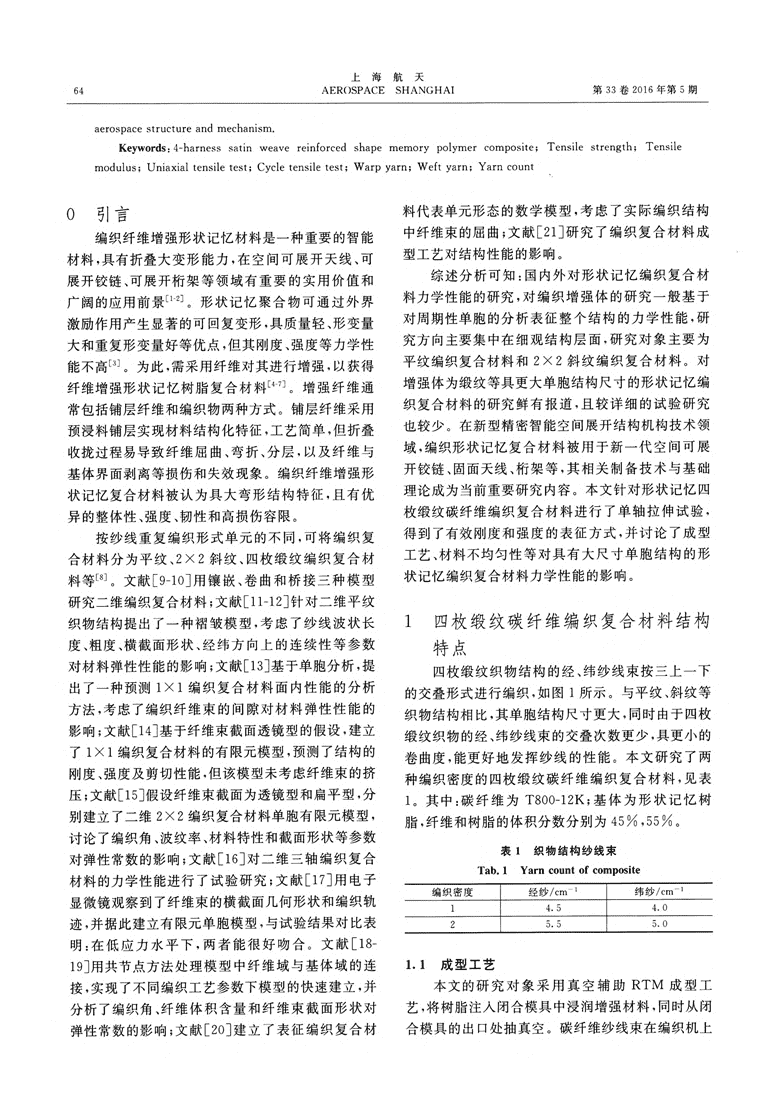

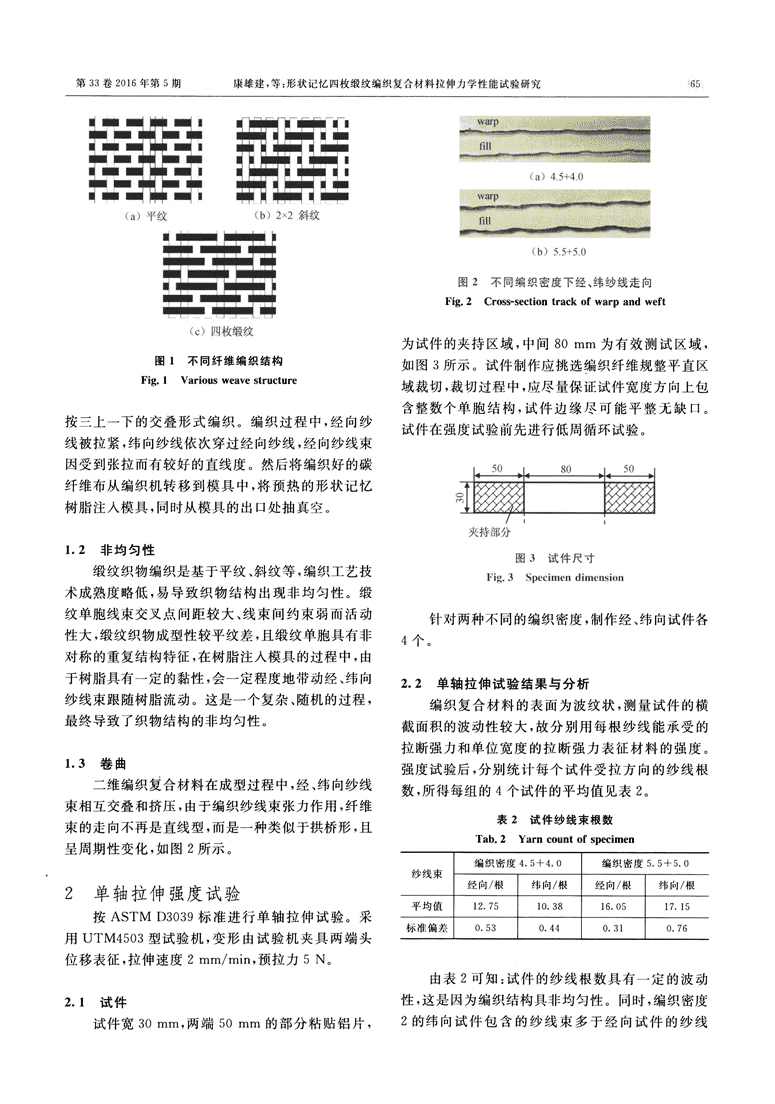

第33卷2016年第5期康雄建,等:形状记忆四枚缎纹编织复合材料拉伸力学性能试验研究一I一__l一■■■I■■■_I_______一l-一一■一■●■一_-_●■■I——■_—■一■■-_一■—●_●—■l—I■一一■一_一—■一一●—一I-■■—■一一-■一_—■■一-一■●■一-■■_-一●__—_a)平纹(b)2×2斜纹(c)pU枚缎纹图1不同纤维编织结构Fig.1VariOusweaVestructure按三上一下的交叠形式编织。编织过程中,经向纱线被拉紧,纬向纱线依次穿过经向纱线,经向纱线束因受到张拉而有较好的直线度。然后将编织好的碳纤维布从编织机转移到模具中,将预热的形状记忆树脂注入模具,同时从模具的出口处抽真空。1.2非均匀性缎纹织物编织是基于平纹、斜纹等,编织工艺技术成熟度略低,易导致织物结构出现非均匀性。缎纹单胞线束交叉点间距较大、线束问约束弱而活动性大,缎纹织物成型性较平纹差,且缎纹单胞具有非对称的重复结构特征,在树脂注入模具的过程中,由于树脂具有一定的黏性,会一定程度地带动经、纬向纱线束跟随树脂流动。这是一个复杂、随机的过程,最终导致了织物结构的非均匀性。1.3卷曲二维编织复合材料在成型过程中,经、纬向纱线束相互交叠和挤压,由于编织纱线束张力作用,纤维束的走向不再是直线型,而是一种类似于拱桥形,且呈周期性变化,如图2所示。2单轴拉伸强度试验按ASTMD3039标准进行单轴拉伸试验。采用UTM4503型试验机,变形由试验机夹具两端头位移表征,拉伸速度2mm/min,预拉力5N。warp.·●·’,_拿___—-_—_—●●—●-——●—●-.里!....—...—,.蜀昔写冒昌_一(a)4)+4(JWar0-·二_l,。_—_。-,一fiIl,●_———__—●——-—————●"●—I(b)55+5()图2不同编织密度下经、纬纱线走向Fig.2Cmss-sectiOntrackofwarpandweft为试件的夹持区域,中间80mm为有效测试区域,如图3所示。试件制作应挑选编织纤维规整平直区域裁切,裁切过程中,应尽量保证试件宽度方向上包含整数个单胞结构,试件边缘尽可能平整无缺口。试件在强度试验前先进行低周循环试验。寸隧黝|夹持部分图3试件尺寸Fig.3SpecimendimensiI)n针对两种不同的编织密度,制作经、纬向试件各4个。2.2单轴拉伸试验结果与分析编织复合材料的表面为波纹状,测量试件的横截面积的波动性较大,故分别用每根纱线能承受的拉断强力和单位宽度的拉断强力表征材料的强度。强度试验后,分别统计每个试件受拉方向的纱线根数,所得每组的4个试件的平均值见表2。表2试件纱线束根数Tab.2Yamc伽ntOfspecimen编织密度4.5+4.O编织密度5.5+5.o纱线束经向/根纬向/根经向/根纬向/根平均值12.75lO.3816.0517.15标准偏差0.53O.44O.3l0.76由表2可知:试件的纱线根数具有一定的波动2.1试件性,这是因为编织结构具非均匀性。同时,编织密度试件宽30mm,两端50mm的部分粘贴铝片,2的纬向试件包含的纱线束多于经向试件的纱线

上海航天AEROSPACESHANGHAI第33卷2016年第5期束,这与厂家提供的编织密度不符。本文提出用每根纱线能承受的拉断强力表征材料的强度,可避免经、纬纱线密度与实际不符对试验的影响。考虑此类有大尺度单胞结构的缎纹材料的生产处于起步阶段,生产工艺和相关技术借鉴于平纹织物等因素,该现象的出现也是可能的。两种编织密度典型的力一位移曲线如图4所示。两种编织密度的纱线拉断强力和单位宽度的拉断强力分别见表3、4。图4两种编织密度典型的力一位移曲线Fig.4CIassicforcedisplacementcurVesoftestedspecimen表3两种编织密度纱线拉断强力Tab.3BrokenforceofyarnoftwoweaVes编织密度4.5+4.o编织密度5.5+5.0纱线束经向纬向经向纬向平均值/(牛·根_1)4lZ.3434.6403.1539.9标准偏差/(牛·根1)18.09l6.3430.0llO.65表4两种编织密度单位宽度的拉断强力Tab.4Brokenforceinunitwidthoftwoweaves编织密度4.5+4.o编织密度5.5+5.o纱线束经向纬向经向纬向平均值/(N·mmI)175.6148.3208.4292.2标准偏差/(N·mm1)13.37.719.411.9由表3可知:编织材料的经向纱线拉断强力均低于纬向纱线,在编织过程中.经向纱线在张力的作用下张紧,纬向纱线依次交叠穿越经向纱线,由于纱线间的摩擦,导致经向纱线受损较纬向纱线严重,会使纱线拉断强力降低。编织密度2的纬向纱线的拉断强力明显高于其经向,除经向纱线受损更严重外,由表2可知:编织密度2的经向实际纱线密度低于纬向,故纬向纱线的卷曲度小于经向纱线,能更好地发挥纱线的性能。综合表3、4:随着纱线束密度增加,其拉断强力会降低,但复合材料单位宽度的拉断强力仍会增加。3低周单轴循环拉伸力学性能与单轴拉伸强度试验相同,采用UTM4503型试验机加载。缎纹编织结构的应变场具非均匀性,本文主要关注宏观力学性能,故选用标距50mm的引伸仪采集应变。3.1试验方案按复合材料抗拉强力的40%作为单轴循环拉伸试验的应力上限,应力下限选择试验机力值15N,试验循环加载6次,加载速度2mm/min,试验预拉力5N,循环加载流程如图5所示,试件的基本尺寸及试件数同前。在循环试验中,试件的应力水平不高,拉伸模量仍采用传统的表征方式,即应力为力与横截面积的比值。用游标卡尺随机测量试件不同位置的宽度和厚度4次,并取平均值得出其横截面积。图5低周循环加载程序Fig.5LoadingprogramofcycIictest

第33卷2016年第5期康雄建,等:形状记忆四枚缎纹编织复合材料拉伸力学性能试验研究3.2试验结果及分析两种编织密度经、纬向典型的低周循环应力一应变曲线如图6所示。由图6可知:初次加载弹性模量与后续加载弹性模量不同,初次加载应力一应变曲线具明显的非线性,后续加载应力一应变曲线基本呈线性;滞回环面积随加载次数增加而减小。3.2.1弹性模量初次加载弹性模量与后续加载弹性模量不同,因此对材料的弹性模量进行两步分析[22I。a)初次加载弹性模量E,初次加载应力一应变曲线表现出显著的非线性特性,用下述方法确定材料的弹性模量:先分段,由图6可知,编织密度1的初次加载应力一应变大致分为两个阶段,两个阶段间有明显的拐点,拐点大致出现在应力100MPa处,在两个阶段内,应力一应变曲线近似为线性关系,用直线分别拟合,用2E,一∑日/2(1),=】计算初次加载弹性模量均值。编织密度2的初次加载应力一应变曲线的非线性现象更明显,根据应力加载的幅值,将初次应力一应变曲线分为4段,每段的应力差间隔约35MPa,每段内用直线拟合,用E,一∑日/4(2)J—l计算初次加载弹性模量均值。编织密度1的弹性模量见表5,其中纬向4‘试件因测量失误数据出现异常。编织密度2的弹性模量见表6。由表5可知:经、纬向E{均小于E?,表明材料在初始受力阶段,基体和纤维束共同起作用,当应力超过某一值后(本文中该应力临界值为约100MPa),材料主要为纤维束承受荷载。表5编织密度l初次加载弹性模量Tab.5EIasticmoduIusinl“loadingofthefirstweave经向/【;Pa纬向/(;Pa试样EJE}EfE}Efl529.6233.1831.437.9450.1544.02#23.2125.9524.642.7750.4946.63527.1937.2732.225.5l33.6629.64#30.8832.4631.734.1442.0838.1表6编织密度2初次加载弹性模量Tab.6EIasticmodulusinl51loadingOfthesecOndweave方向l‘/GPa25/GPa35/GPa4‘/GPa均值/GPa经向20.131.929.928.O27.5纬向24.127.230.321.925.9应变/%b)45+4O纬向)O20.406应变/%(c)55+5.O经向(d)5.5+5O纬向图6两种编织密度典型单轴循环应力一应变曲线Fig.6CIassicstresPstrajncurVesofcyclingtestofspecimen

上海航天AER()SPACESHAN(jHAl第33卷2016年第5期b)后续加载弹性模量E。由图6可知:两种编织密度的后续加载应力一应变曲线基本呈线性,用直线拟合各后续加载上升段,所得每个试件不同周期的弹性模量如图7所示。由图7可知:初次加载平均弹性模量均低于后续加载弹性模量,这主要是因为在初始加载阶段,纤维和基体共同承受荷载,同时纤维束由于在编织过程中处于弯曲状态,会影响其力学性能。随着加载次数的增加,材料弹性模量趋于稳定。为便于工程应用,采用以下方法确定近似的E。定义增加率R一(E,1一E:)/(E:一E!).(3)式中:E为第i次循环弹性模量。各组R随循环次数增加而减小,所有试件的平均R如图8所示。若以尺小于5%视为稳定可接受范围,各组试件均在加载5次后稳定。第5次的R的平均值为3.7%,表明材料在循环加载5次后可认为近似稳定,近似稳定值见表7。由表7可知:编织密度2的经、纬向弹性模量均小于编织密度1,这主要是因为编织密度2纱线束的卷曲较编织密度1更严重,试件在承受荷载的过程中,纤维纱线束有一个受力绷直的过程,导致未能更好地发挥其力学性能。3.2.2滞回环面积滞回环面积是在一次加载和卸载中应力应变围霄乱羔衄|辎赳徽舟山芝咖l辎掣教循环/次(a)4.5+4.0经向234567循环欣(c)5.5+5O经向摹画霹《图8R的平均值Fig.8AVerageValueofR成的面积,用于衡量材料的耗能等。材料的滞回环面积计算以分段应力一应变曲线为基础,计算曲线围成的面积。经、纬向试件在不同周期的平均滞回环面积如图9所示。由图9可知:编织密度l、2的经、纬向试件的滞回环面积均随循环次数增加而减小,循环5次后,滞回环面积逐渐稳定,表明低周循环试验有其必要性。4结束语本文对形状记忆四枚缎纹编织复合材料进行了单轴拉伸和低周循环试验,获得了以下结果:纱线束强力随纱线束密度增加而略降低,复合材料强度随纱线束密度增加而提高,纱线束强力值和纱线束密矗Q一茎咖】辎赳戳岛L三删辎越敏234567循环/次(b)45+4.0纬向234567循环/次(d)55+5.O纬向图7不同循环周期下的弹性模量Fjg.7I。oadingeIasticnlodulusevtllVingwithnumberf"fcycles∞弱如钙∞"如∞”如巧加b∞"如”加¨

第:{3卷2016年第5期康雄建,等:形状记忆四枚缎纹编织复合材料托伸力学性能试验研究69表7第6次循环的近似稳定值Tab.7Approximatestablevaluejnthe61hcycle试样157(;P82:(jI’:【_‘’(;Pa4‘/(;Pa平均值(jPa标准偏差mI’a编织密度经向44.838.643.648.743.!)4.174.j1_】.0纬向j1.6j9.95.352.6j3.15.23编织密度经向2j.734.532.33:j.931.64.025.j+5.O纬向27.832.234.926.730.43.86345图9不同循环次数滞回环面积Fig.9HysteresisloopareaseVolVingwithnumberofcycles度可有效表征编织复合材料拉伸强度特征;形状记忆聚合物与四枚缎纹织物复合后,其拉伸应力应变呈现一定的非线性特征,且通过低周循环试验揭示其黏塑性特性。编织复合材料拉伸弹性模量随纱线束密度增加而降低。本文研究结果对编织物设计(织物类型、织物几何参数、经密、纬密)及复合制备工艺的改进有一定的参考意义。形状记忆缎纹织物复合材料复杂的微结构,经、纬纱线束在编织过程中由于上下交叠而产生的卷曲,导致其力学行为复杂,以及工艺的不稳定性,其力学行为难以准确预测。后续将开展更深入的材料设计、制备工艺。以及更全面的试验和理论研究,包括弯曲和剪切试验以及考虑织物微结构的多尺度理论研究,揭示纱线卷曲和摩擦及树脂界面等对编织物复合材料宏观力学行为的作用机理与规律。参考文献[1]梁军,陈晓峰.庞宝君.等.多向编织复合材料的力学性能研究[J].力学进展.1999,29(2):197—210.[2]JIN—S()NGDSI。.AstudyontheoI)ticalfibreintelli—gentcompositematerialsanditsm。nitoringsystem[J].AdvallcesinMechanics.1992(,i):005.[3]x1ET.RecentadVancesinpolynlcrshapenlemory[J].Polymer,2011,52(22):4985一jooo.[4]()HKIT.NIQQ.()HsAK()N.ela1.Mechanical[5][6][7][8][9][10][11][12][13]andshapememorybehaviorofcoml)ositeswithshapememorypolymer[J].comI)ositesPartA:AI)pliedScienceandManufacturing,2004,35(9):10651073.于月民,赵春香.苯乙烯基形状记忆复合材料梁的弯曲性能分析[J].辽宁工程技术大学学报(自然科学版),2009,28(3):389—392.WElZ(;.SANDSTR()MR,MIYAZAKIS.ShapememorymateriaIsandhybridcompositesforsnlartsystems:I)art1Ishape—memoryhybridcomposites[J].JoumaIofMaterialsscience.1998.33(15):37633783.(;ALI。K。MIKUI。ASM.MUNSHlNA.eta1.Carbonfiberreinforcedshapememorypolymercom—posites[J].JournalofIntelligentMaterialsystemsandStructures.2000,11(11):877886.LAROCHED.VU—KHANHT.Formingofwovenfabriccomposites[J].JournalofCompositeMaterials,1994.28(18):1825一1839.ISHIKAWAT,CH()UTW.Stiffnessandstrengthbehaviorofwovenfabriccomposites[J].JournalofMaterialsScience,l982。17(11):321l一3220.ISHIKAWAT,MATSUSHIMAM.HAYASHIY.eta1.Exl)erimentalc。nfirmationofthetheory。felas—ticmodulioffabrircompc,sites[J].JournalofcompositeMaterials.198j.19(j):4434j8.NAlKNK.SHEMBEKARPS.ElasticbehaviorofwoVenfabricc。mposites:IlaminaanaIysis[J].JournalofCompositeMaterials.1992.26(15):2196—2225.SHEMBEKARPS.NAIKNK.ElasticbehaviorofwoVenfabricconlposites:II—laminateanalysis[J].JoumalofCompositeMaterials.1992.26(15):2226—2246.A(;GARWAI。A,RAMAKRISHNAS.GANESHVK.Pre(1ictingthcin—planeelasticconstantsofdia—nlondbraidedcomposites[J].JournalofcompositeMaterials.200l,35(8):66j688.

70上海AER()SPACE航天SHANGHAI第33卷2016年第5期[14][15][16][17]P()TI。URIP,MANANA.Mechanicsofnon—orthog—onallyinterlacedtextilecomposites[J].CompositesPartA:ApplledScienceandManufacturing,2007,38(4):1216—1226.GOYAI,D,TANGX,WHITC()MBJD,eta1.Effectofvariousparametersoneffectiveengineeringpropertiesof2×2braidedcomposites[J].MechanicsofAdvancedMaterialsandStructures,2005,12(2):113128.MASTERSJE,F()YERL,PAST()RECM,eta1.Mechanicalpropertiesoftriaxiallybraidedcomposites:experimentalandanalyticalresults[J].J。urnalofCompositesTechn0109y&.Research,1993,15(2):112—122.R()MEI。TP,CUNNINGHAMPR.Amulti—scalefiniteelementapproachformodellingdamagepro—gressioninwovencompositestructures[J].compos一[18][19][20][21][22]iteStructures,201Z,94(3):9。/‘/一986.张超,许希武,郭树祥.二维二轴1×1编织复合材料细观结构模型及力学性能有限元分析[J].复合材料学报,2011,28(6):215—222.张超,许希武.二维二轴编织复合材料几何模型及弹性性能预测[J].复合材料学报,20lO,27(5):129—135.王立朋,燕瑛.编织复合材料弹性性能的细观分析及试验研究[J].复合材料学报,2004,21(4):152—156.堵同亮.碳纤维编织复合材料热塑性成型力学建模及工艺研究[D].上海:上海交通大学,2013.HUJ,CHENW,ZHA()B,eta1.Uniaxialtensilemechanicalpr。pertiesandmodelparametersdetermi—nationofethylenetetrafluoroethylene(ETFE)foils[J].cons”uctionandBuildingMaterials,20l5,75:200一207.