- 3.73 MB

- 2022-06-17 15:01:11 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

2016年2月第42卷第2期北京航空航天大学学报JournalofBeijingUniversityofAeronauticsandAstronauticsFebruary2016V01.42No.2http:ffbhxb.buaa.edu.cnjbuaa@buaa.edu.cnDOI:10.13700/j.bh.1001-5965.2015.0084三维全五向编织复合材料细观结构实验分析刘振国+,亚纪轩,林强,王一博,胡龙(北京航空航天大学航空科学与工程学院,北京100083)摘要:对三维(3D)全五向编织复合材料的细观结构进行了实验研究,三维全五向编织复合材料是一种新型的编织复合材料,其细观结构对预测材料的性能有重要作用。采用显微计算机断层成像(micro—CT)技术得到了三维全五向编织复合材料的截面图片,通过在碳纤维试件中混编入少量玻璃纤维作为示踪纱,提高了示踪纤维束在截面图片中的的对比度。并通过三维重建得到纤维束实体模型,结合CAD技术对纤维束的横截面形状与空间走向进行了研究。结果表明:编织纱与轴纱纤维束的截面形状在材料不同区域与不同的花节高度内是变化的;在不同区域,编织纱的空间走向也是不同的;而轴纱在空间上基本保持伸直。由于编织纱对轴纱的挤压使轴纱表面产生螺旋状的压痕。关键词:复合材料;编织;三维全五向;显微计算机断层成像(micro.CT);模型中图分类号:TB332文献标识码:A文章编号:1001-5965(2016)02-0211-0720世纪80年代以来,三维(3D)编织技术及三维编织复合材料应用得到迅速发展⋯。三维编织复合材料不需缝合和机械加工,具有良好的综合性能指标,如高的比强度、比模量、高的损伤容限和断裂韧性,耐冲击、不分层、抗开裂和疲劳旧o。为了克服三维五向编织复合材料轴向性能上的缺陷,笔者¨1提出了一种新型的三维全五向概念,由该形式制成的预型件及复合材料定义为三维全五向编织预型件及三维全五向编织复合材料。关于三维编织复合材料的细观结构与纤维束的横截面形状已有一些学者做了不少工作”⋯,但都集中于三维四向与三维五向这2种编织形式,对三维全五向的内部结构与其纤维束横截面形状研究的却很少。在对三维全五向编织复合材料的细观结构研究中,Zhang等⋯建立了单胞模型,将编织纱与轴纱纤维束的横截面形状分别假设为六边形与正方形,这一假设是基于空间想象并结合纱束间几何关系的推导得到的,与纤维束的实际横截面形状不一定相符。然而编织结构中纤维束横横截面形状是三维编织复合材料单胞几何建模的重要组成部分,而且单胞几何模型的真实性又直接影响着三维编织复合材料力学性能预测的准确性。因此,基于实验研究得到纤维束的真实结构是准确预测材料性能的前提。本文中采用显微计算机断层成像(micro.CT)对树脂基三维全五向编织复合材料的内部结构进行实验观察。首先,得到了一系列截面图片,经过三维重建得到纱束的三维实体模型;其次,结合CAD技术获得纤维束空间走向和其横截面形状;最后,针对实验结果进行了分析,为进一步研究材料的细观结构模型和性能仿真计算奠定了基础。1三维全五向编织原理三维编织复合材料的内部结构主要由编织工收稿日期:2015-02-06;录用日期:2015-04-28;网络出版时间:2015-05-2115:57网络出版地址:WWW.cnki.net/kems/detail/11.2625.V.20150521.1557.010.html}通讯作者:Tel.:010-82314980E—mail:liuzg@buaa.edu.Bn引用格式:刘振国,亚纪轩,林疆,等.三维全五向编织复合材料细观结构实验分析fJJ.北京航空航天大学学报,2016.42但J:211—217.LIUZG,YAJX,LINQ,eta1.Experimentalanalysisonmicro-stroetureofthree-dimensionalfullfive·directionalbraidedcompositesfJJ.JournalofBeijingUniversityofAeronauticsandAstronautics,2016,42(2):21卜2j7finChinese).

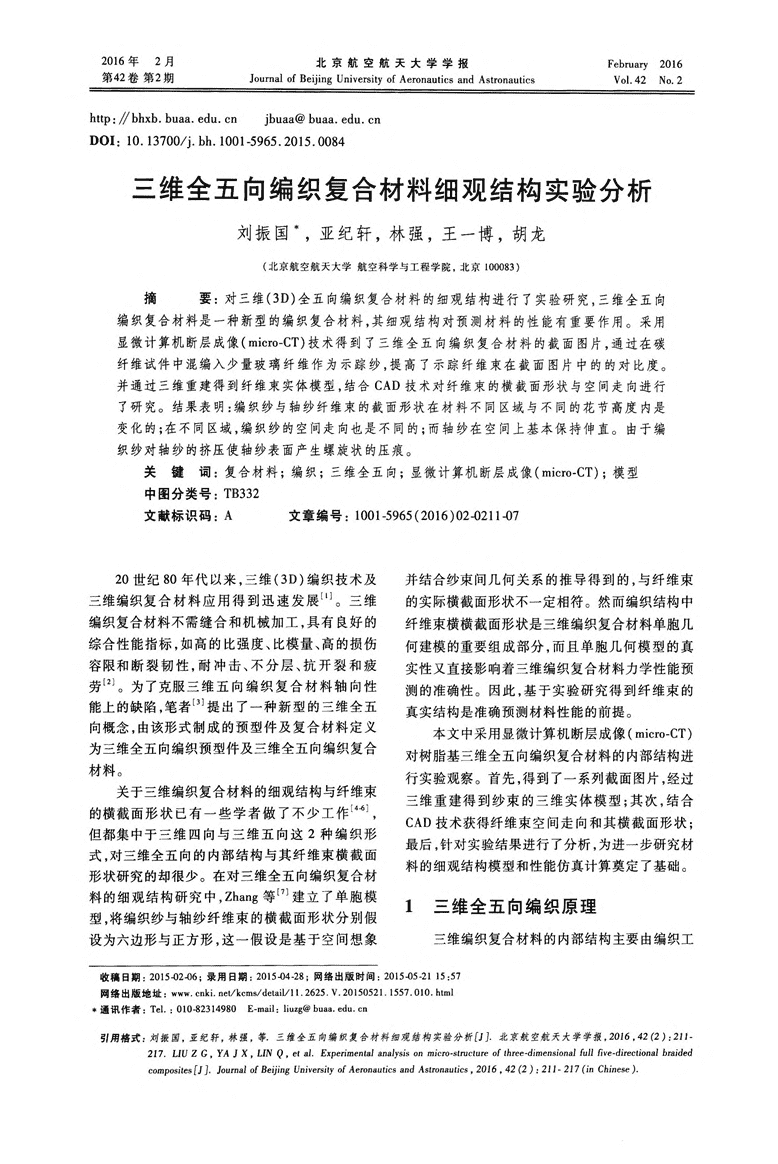

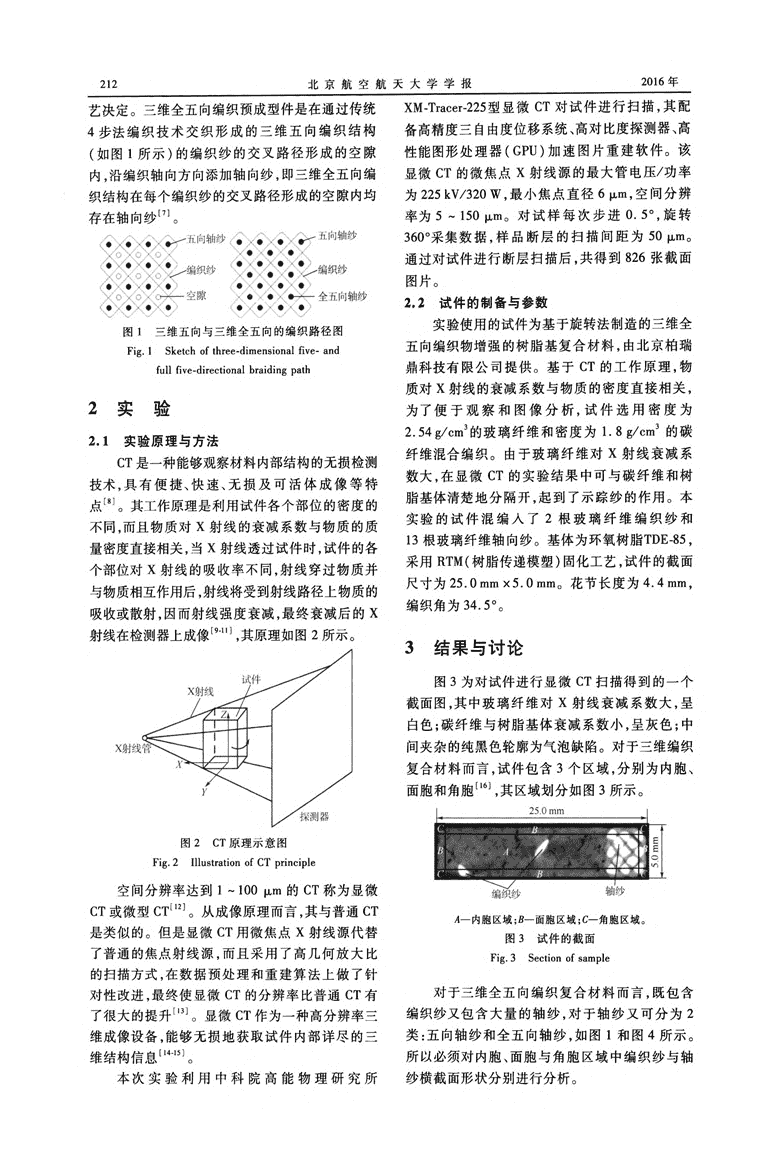

212北京航空航天大学学报艺决定。三维全五向编织预成型件是在通过传统4步法编织技术交织形成的三维五向编织结构(如图l所示)的编织纱的交叉路径形成的空隙内,沿编织轴向方向添加轴向纱,即三维全五向编织结构在每个编织纱的交叉路径形成的空隙内均存在轴向纱【71。·●.·/矾轴纱·r/舳轴纱●·?7.,/编织纱···:·j.///编织纱●——空隙··._一全千]’阳轴纱●图1三维五向与三维全五向的编织路径图Fig.1Sketchofthree—dimensionalfive—andfullfive—directionalbraidingpath2实验2.1实验原理与方法CT是一种能够观察材料内部结构的无损检测技术,具有便捷、快速、无损及可活体成像等特点¨1。其工作原理是利用试件各个部位的密度的不同,而且物质对x射线的衰减系数与物质的质量密度直接相关,当x射线透过试件时,试件的各个部位对x射线的吸收率不同,射线穿过物质并与物质相互作用后,射线将受到射线路径上物质的吸收或散射,因而射线强度衰减,最终衰减后的X射线在检测器上成像∽。。|,其原理如图2所示。x射线图2CT原理示意图Fig.2IllustrationofCTprinciple空间分辨率达到1~100¨m的cT称为显微CT或微型CT【1“。从成像原理而言,其与普通CT是类似的。但是显微CT用微焦点x射线源代替了普通的焦点射线源,而且采用了高几何放大比的扫描方式,在数据预处理和重建算法上做了针对性改进,最终使显微CT的分辨率比普通CT有了很大的提升¨“。显微CT作为一种高分辨率三维成像设备,能够无损地获取试件内部详尽的三维结构信息【14‘1“。本次实验利用中科院高能物理研究所XM.Tracer.225型显微cT对试件进行扫描,其配备高精度三自由度位移系统、高对比度探测器、高性能图形处理器(GPU)加速图片重建软件。该显微cT的微焦点X射线源的最大管电压/功率为225kV/320W,最小焦点直径6Ixm,空间分辨率为5~150汕m。对试样每次步进0.5。,旋转360。采集数据,样品断层的扫描间距为50斗m。通过对试件进行断层扫描后,共得到826张截面图片。2.2试件的制备与参数实验使用的试件为基于旋转法制造的三维全五向编织物增强的树脂基复合材料,由北京柏瑞鼎科技有限公司提供。基于CT的工作原理,物质对x射线的衰减系数与物质的密度直接相关,为了便于观察和图像分析,试件选用密度为2.54g/cm3的玻璃纤维和密度为1.8g/cm3的碳纤维混合编织。由于玻璃纤维对x射线衰减系数大,在显微CT的实验结果中可与碳纤维和树脂基体清楚地分隔开,起到了示踪纱的作用。本实验的试件混编人了2根玻璃纤维编织纱和13根玻璃纤维轴向纱。基体为环氧树J]旨TDE一85,采用RTM(树脂传递模塑)固化工艺,试件的截面尺寸为25.0mmx5.0mm。花节长度为4.4mm,编织角为34.5。。3结果与讨论图3为对试件进行显微CT扫描得到的一个截面图,其中玻璃纤维对x射线衰减系数大,呈白色;碳纤维与树脂基体衰减系数小,呈灰色;中间夹杂的纯黑色轮廓为气泡缺陷。对于三维编织复合材料而言,试件包含3个区域,分别为内胞、面胞和角胞¨⋯,其区域划分如图3所示。A一内胞区域;日一面胞区域;c一角胞区域。图3试件的截面Fig.3Sectionofsample对于三维全五向编织复合材料而言,既包含编织纱又包含大量的轴纱,对于轴纱又可分为2类:五向轴纱和全五向轴纱,如图1和图4所示。所以必须对内胞、面胞与角胞区域中编织纱与轴纱横截面形状分别进行分析。

第2期刘振国,等:三维全五向编织复合材料细观结构实验分析21323,6’7.HII】23--』J川㈣?7p:4.5.9.I(L一仝f1:|『]J轴纱图4轴纱的分类Fig.4Categoryofaxialyarns3。1纤维束的空间走向由于显微CT的原理是对试件的一定厚度进行扫描得到其截面的图片,于是可以把得到的截面图片赋予一个厚度,按顺序堆叠起来就能得到一个三维空间实体。本次实验采用的断层扫描间距为50“m,其精度可以得到保证。3.1.1示踪纱束的三维重建三维重建是借助Materialise公司的交互式医学影像控制系统(Mimics)软件完成的。首先把显微CT得到的截面图片导入后处理软件Mimics,调整图片截面间距为50“m;然后Mimics会自动生成一个由各个截面堆叠而成的实体,在此实体内玻璃纤维纱束会突出显示,渲染成亮白色。最后,通过设置适当的灰度阀值把玻璃纤维纱束的亮白色提取出来,通过Mimics软件的三维重建功建立示踪纱的三维实体。如图5所示是2根玻璃纤维编织纱与13根玻璃纤维轴纱提取后的三维实体模型,可以看出示踪轴纱与编织纱被很好地分离了出来,其轮廓非常清晰。织缈轴纱图5示踪纱三维重建模型Fig.5Modeloftraceryarns’3Dreconstruction3.1.2纤维束空间走向获得为了研究纤维束空间走向,对一根示踪编织纱提取并进行三维重建,如图6所示,为一根示踪编织纱三维重建后的实体模型。图6示踪编织纱的模型Fig.6Modeloftracerbraidingyarns为了更好地研究纱线的空间走向,首先通过Mimics软件的ployline功能对示踪编织纱每一个截面进行近似处理,用二次曲线逼近编织纱的截面轮廓,得到每一个截面轮廓的近似曲线图,然后将曲线图导入到CAD软件,利用得到的曲线围成曲面,从而可以获得每一个曲面的中心。最后将所有曲面中心点用曲线连接,就得到纤维束在空间的走向,如图7所示。从图6与图7可以看出,编织纱在内胞区域中的走向为直线;在面胞区域中走向为空间曲线,曲率较小,平滑地连接了2个内胞区域中的直线走向;在角胞区域时,走向也为空间曲线,相当于2个不同方向面胞中空问曲线走向的连接。对于轴纱而言,由于其在编织过程中并不移动,由图5可以看出,其空间走向在成型方向上是竖直的。图7示踪编织纱的空间走向Fig.7Spatialorientationoftracerbraidingyarn

214北京航空航天大学学报2016年3.2纤维束横截面通过实验得到纤维束截面,再由三维重建得到编织纱的三维实体模型,然后结合编织纱的三维空间走向,可以在CAD软件中得到编织纱横截面,示意图如图8所示。/\、、\X7<纤维求空间止I旬\L/获得戡面图8纤维束的横截面不蒽图Fig.8Illustrationoffibertow’scross—section由于三维编织复合材料具有周期性,所以只需要对其一个花节高度内的纱束横截面形状进行研究即可。3.2.1内胞区域中编织纱的横截面对于三维编织复合材料而言,内胞占得比例最大,其对材料的性能影响也最为突出,首先研究内胞中编织纱的横截面形状。如图9所示为在一个花节高度4.4mm(假设为H)内,一根示踪编织纱在内胞中不同高度(h)时的横截面形状。h-5ltl8h-3H{4h=}1|憾h-[I图9编织纱在内胞区域中的横截面Fig.9Cross—sectionsofbraidingyarnininnercellsregions可以看出内胞区域中,编织纱的横截面形状随着高度的增加几乎不发生变化,近似为扁平的椭圆形。这是由于三维全五向编织复合材料中加入了大量的轴纱,材料更加致密,从而使编织纱受到周围轴纱的挤压,导致其形状变得扁长。3.2.2面胞区域中编织纱的横截面面胞区域中的一根示踪编织纱在一个花节高度日内不同高度时的横截面形状如图10所示。当高度为OH,11/8,5H/8,3H/4,7H/8,H时,其横截面形状与内胞中的没有差别,但是当高度为∥4,3H/8,H/2时,横截面形状发生少量的变化,仍然近似为椭圆形,但是椭圆更加扁平。这是由于在固化成型时使用树脂传递成型(RTM)工艺,使在面胞区域内的编织纱受到模具的挤压所造成的。么)()C)‘Q0Oh5t//8t1=3}{i4tl-7}||毽h-H图10编织纱在面胞区域中的横截面Fig.10Cross·sectionsofbraidingyarninsurfacecellsregions3.2.3角胞区域编织纱的横截面在一个花节高度日内,不同高度时示踪编织纱的横截面形状如图11所示。与内胞与面胞区域相比,由于角胞区域在固化成型时受到模具在2个方向上的挤压,使角胞区域中编织纱的横截面形状变得很复杂。当高度为OH,3H/8,H/2,5H/8,3H/4,7H/8,H时,横截面形状仍大致为椭圆形,但是并不像内胞区域中的那么扁平;高度为H/8,H/4时,其横截面形状逐渐接近于圆形,这是由于固化时受到模具在2个方向上的挤压所造成的。八O\/QO.h=5tt/8h-3tt/4h=7f//8h=H图11编织纱在角胞区域中的横截面Fig.1lCross—sectionsofbraidingyarnincornercellsregions3.2.4轴纱的横截面对于轴纱而言,由于其空间走向在成型方向上是竖直的,所以实验得到的轴纱截面图即为轴纱的横截面图,一个花节内不同高度轴纱的横截面如图12所示。由于轴纱分为五向轴纱与全五向轴纱两类(如图4所示),所以要分别进行分析。内胞区域中全五向轴纱的横截面形状比较规则,为倒圆角的正方形,而且不随高度的变化而变化;内胞区域中的五向轴纱的横截面形状随高度的变化而变化。以7号五向轴纱为例(如图12所示),当高度为OH,H/8时,横截面形状为倒圆角的正方形;当高度为H/4,3H/8,14/2,5H/8时,横截面变为扇形;当高度为3H/4,7H/8,H时,横截面形状∥o~9QOlb

第2期刘振国,等:三维全五向编织复合材料细观结构实验分析215变回倒圆角的正方形;所以内胞中的五向轴纱的横截面形状是倒圆角的正方形与扇形交替过渡变化。在面胞与角胞区域时,五向轴纱的横截面形状的变化规律与内胞区域是一样的。五向轴纱与全五向轴纱截面形状的不同是由于材料内部的纱线结构导致的。三维全五向编织复合材料一个花节高度内的纤维束方向示意图如图13所示,在一定高度时五向轴纱a只受到一个方向的编织纱的挤压,而全五向轴纱b在一定高度时会同时受到2根不同方向的编织纱的挤压或者不受编织纱的挤压。圈囫囹图图h=0H}FH/8皓Hf4h=3H/8皓H{2困图圈圈h=-5H/8h=3H|4h=7H/8h=H图12轴纱的横截面图13纤维束方向示意图综上所述,轴纱的横截面形状的不同不是因为其所在的区域的不同而是因为其种类的不同,全五向轴纱的横截面形状一直保持为倒圆角的正方形,而五向轴纱的横截面形状为倒圆角的正方形与扇形交替过渡变化。3.3轴纱的空间形态从图5可以看出轴纱表面有螺旋状的压痕,用相同的方法对轴纱单独进行三维重建以便于分析,如图14所示为轴纱的三维重建实体模型。为了对轴纱的空间形态进行研究,选取E-E,F-F2个纵向剖视位置(如图15所示)对轴纱进行剖视,E.E对第1一第3根五向轴纱三维重建模型进行剖视,F—F对第4和第5根全五向轴纱三维重建模型进行剖视。E—E,F-F面的剖视图分别如图16(a)和16(b)所示。从2个剖视图可U一上半部分;D一下半部分.图14轴纱的模型Fig.14Modelofaxialyarn一图茸.2,3,6,7.8,l1,12,13--五向轴纱4,5,9,lO一仝^:向轴纱图15轴纱剖视截面位置示意图a)E.E截向5。(b)F-F截向图16E—E和F—F截面泐丫彬T小.轴/●一.卜∥一.¨.轴丫小少m.

216北京航空航天大学学报2016年以看出,轴纱的表面并不是光滑平整的,这是由于[5]李嘉禄,刘谦·三维编织复合材料中纤维束走向的研究在编织过程中,轴纱会受到编织纱的反复挤压后,EJ]·纺织学报,1999,20(4):203_206·最终轴纱的表面成为一个凹凸不平的曲面,其在ded。。:哪it‘es[J].Jo。urnalofTextil。R。。。。rch,1999,20(4):空间上表现为螺旋状的压痕。4结论1)三维全五向编织复合材料编织纱的横截面形状与三维四向的有很大差异;在内胞区域中,三维全五向编织复合材料编织纱由于受到周围大量轴纱的挤压影响,其形状为扁平的椭圆形;在面胞区域中,由于在固化成形时使用RTM工艺,使编织纱受到模具的挤压,从而导致横截面形状有少量的变化,靠近表面的一侧被压平;在角胞区域内,由于固化时受到2个方向的模具的挤压使其横截面形状变化很大,在一个花节内有个别横截面形状被压得接近于圆形。2)对于轴纱而言,全五向轴纱的横截面形状一直保持为倒圆角的正方形,而五向轴纱的横截面形状为倒圆角的正方形与扇形交替过渡变化。3)在内胞区域,编织纱的空间走向为直线;但在面胞区域为空间曲线,曲率较小;在角胞区域也为空间曲线但是曲率较大;轴纱在在编织时保持不动,空问走向在成型方向上是竖直的。4)轴纱由于受到编织纱的挤压,其表面呈现周期性的凹凸不平,在空间上呈现出螺旋状的压痕。参考文献(References)【1]李嘉禄.三维编织技术和三维编织复合材料【J].新材料产业,2010(1):46’49.LIJL.Threedimensionalbraidingtechnologyandthreedimen—sionalbraidingcomposite[J].AdvancedMaterialsIndustry2010(1):46.49(inChinese).[2]刘振国,商园春,董阿鹏,等.三维四向编织复合材料改进模型弹性性能计算[J].北京航空航天大学学报,2014,40(1):1-5.LIUZG,SHANGYC,DONGAP.eta1.Elasticpropertiescomputationforthree—dimensionalandfour.directionalbraidedcompositesbasedonanimprovedmodel[J].JournalofBeijingUniversityofAeronauticsandAstronautics,2014,40(I):I-5(inChinese).[3]刘振国.三维全五向编织预型件的概念[J].材料工程,2008(增刊I):305.308.LIUZG.Conceptofthree—dimensionalallfive-directionalbrai.dedpreforms[J].JournalofMaterialsEngineering.2008(Suppl.1):305-308(inChinese).[4]李嘉禄,刘谦.三维编织复合材料中纤维束横截面形状的研究[J].复合材料学报,2001,18(2):9-13.LIJL.LIUQ.Studyonfibertows’sectionin3-Dbraidedcomposites[J].AetaMateriaeCompositaeSinica,2001,18(2):9-13(inChinese).203-206(inChinese).[6]陈利,徐正亚.三维五向编织复合材料中纱线截面形状实验分析[J].复合材料学报,2007,24(4):128—132.CHENL,XUZY.Experimentalanalysisontheyarnssectionofthree-dimensionalfive-direerionalbraidedcomposites『J].ActaMateriaeCompositaeSinica,2007,24(4):128一132(inCbi-nese).[7]ZHANGF,L1UzG,WUZ.eta1.Aflewschemeandmicro-structuralmodelfor3Dfull5-directionalbraidedcomposites[J].ChineseJournalofAeronautics,2010,23(1):61-67.[8]STOCKSR.x—raymicro—tomographyofmaterials[J].Interna—tionalMaterialsReviews。1999,44(4):141—164.[9】KAKAC,SLANEYM.Principlesofcomputerizedtomographieimaging[M].Philadephia,PA:SocietyforIndustrialandAp—pliedMathematics,2001:32.[10]BARUCHELJ,BUFFIEREJY,MAIREE.X-raytomographyinmaterialscience[M].Paris:HermesScience,2000:45.[11]ELLIOTTJC,DOVERSD.X-raymicmtomography[J].Jour-halofMicroscopy,1982,126(2):211-213.[12]桂建保,胡战利,周颖,等.高分辨显微cT技术进展[J].cT理论与应用研究,2009,18(2):106—116.GUIJB,HUZL,ZHOUY,eta1.Progressofhighresolutionmicro—CT[J].CTTheoryandApplications,2009,18(2):106—116(inChinese).[13]傅健,魏东波,李斌,等.显微cT技术研究进展及在材料科学中的应用[C]∥第六届全国材料科学与图像科技学术会议论文集.包头:[s.n.],2007:321-325.FUJ,WEIDB,LIB.ela1.ResearchprogressofmicroCTanditsapplicationsinmaterialscience[C]//ProceedingsoftheSixthChineseSymposiumonMaterialsScienceandImageTechnologyBaoTou:[s.n.],2007:321.325(inChinese).[14]冯炎建,冯祖德,李思维,等.C/SiC复合材料微结构的显微cT表征分析[J].航空材料学报,2011,31(2):49—54.FENGYD,FENGZD,LISW,eta1.Analysisofmicro—CTchar.acterizationonmireo-structureof3DC/SiCcomposite[J].Jour—natofAeronauticalMaterials,2011.31(2):49-54(inChinese).[15]DESPLENTEREF,LOMOVSV,WOERDEMANDL,eta1.Micro-CTcharacterizationofvariabilityin3Dtextilearchitec·ture[J].CompositesScienceandTechnology,2005,65(13):l920—1930.[16]张帆,刘振国,武哲.三维全五向编织复合材料的细观结构分析[J].材料导报,2012。26(2):49.55.ZHANGF,LIUZG。WUZ.Mierostructureanalysisofthreedi.mensionalfullfive—directionalbraidedcomposites[J].MaterialsReview,2012,26(2):49-55(inChinese).作者简介:刘振国男,博士,教授。博士生导师。主要研究方向:先进复合材料结构设计、复合材料力学性能数值仿真和试验研究、三维编织复合材料成型与制造工艺等。Tel.:010.82314980E—mail:liuzg@buaa.edu.cn

tigatExperimentalanalysisonmicro-structureofthree.dimensionaIfullfive-directionalbraidedcompositesLIUzhengu。’,YAJixuan,LINQiang,WANGYib。,HUL。ng(s。h00i。fAeronau‘icsc‰eandE“gineeri“g,BeijinguniVe咖。fAeronauticsandAstronautics"Beijing100083,c‰)Abstract:Themicro。structure。fthree-dimensi。nal(3D)fullfive-directi。舳1braidedc。mp。siteisinves.ed·Three‘dimensi。nalfullfive-directi。nalbraidedc。mpositeisanewkind。fbraidedc。mp。site.Themi.c∽tmctureplaysanlmportamroleinpredictingperformanceofthematerial.Micro-computedtomographvL咖cro’乙1)1susedtogetthecross。sectionimagesofthethree—dimensionalfullfive-directionalbraidedcom.posltes·Glassfiberastraceryarnsismixedintothesamplemadeofcarbonfibertoimproveitscontrastinthe1mages·Thesolidmodeloftraceryarnscreatedby3Dreconstructionwiththeseimagesisusedtostudvthecross-sectionsandorlentationsofthefibertowsthroughCADtechnology.TheresuItsshowthatthecross—sectlonsofbraldlngYarnsandaxialyarnschangewiththeregionsandtheheightsinonepitchofthematerial:thespatlalorientationsofbraidingyarnsarenotthesameindifferentregions.Theaxialyarnsarealmosts£ralghtened1nsPaee·Thesurfaceoftheaxialyarnshashelicalindentationbecauseoftheextrusionofbraid.ingyarnsonaxialyarns.Keywords:c。mposites;braiding;three-dimensi。nalfullfive-directi。nal;micro-computedtomography(micro.CT):modelReceived:2015-02-06;Accepted:2015-04-28;Publishedonline:2015-05.2115:57URL:WWW.cnki.net/kems/detail/l1.2625.V.20150521.1557.010.html+Correspondingauthor.Tel.:010-82314980E-mail:liuzg@buaa.edu.cn