- 3.92 MB

- 2022-06-17 15:01:11 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

航空学报ActaAeronauticaetAstronauticaSin/caAug.252017V01.38No.8SSN1000.6893CN11—1929/Vhttp://hkxb.buaa.edu.cahkxb@buaaeducrl三维全五向编织复合材料的切边效应刘振国1一,黄祥1,亚纪轩1,雷冰1,李小康1,程新21.北京航空航天大学航空科学与工程学院,北京1000832.西安航天复合材料研究所,西安710025摘要:对切割与未切割的三维全五向(3DF5D)编织复合材料进行了纵向拉伸力学性能研究。首先分别对2种编织角下3种不同情况(未切割、沿厚度方向切边和沿宽度方向切边)的试件进行了力学性能实验,实验结果表明,沿着厚度方向切边使材料的刚度和强度分别下降了约lo%和25%;沿着宽度方向切边使材料刚度和强度分别下降了约3%和18%;进一步通过有限元数值模拟对上述实验过程进行了仿真计算,得到了单胞的损伤演化过程、破坏机理以及应力一应变曲线。最后对实验结果和计算结果进行了对比,结果显示二者吻合良好。研究结果表明,三维仝五向编织复合材料的编织角越大,拉伸刚度和强度会越小;试件尺寸越大,厚度方向和宽度方向切边的影响越小,并趋于定值。关键词:三维全五向;编织角;切边效应;实验研究;力学性能中图分类号:V258+.3;TB332文献标识码:A文章编号:i000—6893(2017)08—220885—12三维编织复合材料是近年来逐渐发展起来的一种新型先进复合材料,具有良好的整体性与可设计性,与传统的层合复合材料相比有着独特优越的力学性能,克服了层合板易分层、抗冲击性能差的缺点[1。2]。常规复合材料是把预浸料按一定角度与顺序进行铺叠或者把纤维束或丝缠绕制成的,纤维形成典型的二维结构。三维编织复合材料是通过纤维束相互交织形成预制件,然后经过固化成型而最终得到的[3]。根据纤维的空间走向特征,可分为三维四向、五向和多向等,其中三维全五向(3DF5D)编织复合材料在内部细观结构上比三维五向编织复合材料轴向纱总数提高了1倍,同时改善了编织纱和轴向纱的直线度,明显增强了该材料的轴向性能[4]。但三维编织复合材料在工程应用中会进行相应的机械加工,且在特定的工作环境下也会发生磨损与烧蚀,对材料的表面纤维结构造成一定的破坏,降低结构的承载能力。I。u等[5“]研究了一种针对三维四向编织复合材料的六边形截面纤维束结构单胞模型,并采用有限元方法计算了其弹性模量。Zhang等口1研究了三维全五向编织复合材料并建立相应的胞元模型,对模型进行了有限元刚度预测,为后续的三维全五向编织复合材料研究奠定了基础。Zeng等[83研究了单胞内的纤维束和基体的应力分布,并在此基础上对三维编织复合材料失效破坏的全过程非线性应力应变响应进行了模拟,其数值仿真结果与实验结果对比具有较好的一致性。卢子兴和刘振国[91研究了三维编织复合材料的刚度性能有限元分析模型,对单胞内纤维纱束和树脂基体局部单元细观应力进行计算,初步建立了一个基于经验数据的材料宏观失效准则。Fang等[1“”3建立了八边形纤维束截面的三维四向编织复合材料的几何单胞模型,然后对单胞中的纤维束、基体与界面分别引入相应的初始损伤准则收稿日期:2016.10.25;退修日期:2016—11—14;录用日期:2017—04-25;网络出版时间:2017—05.1210:58网络出版地址:WWW.cnkinet/kcms/detail/111929.V.201705121058002html*通讯作者E—mail:liuzg@buaaeduCn引用格武;刘振雷.黄祥,亚纪轩。等.三维全五向编织复合材料的切边效应!JI.航空学报.2017.38(8):220885iL|UZG.HUANGX.YAJX.eta1.Cut-edgeeffectofthree—dimensionalfullfive—directionalbraidedcompositesEJJ.ActaAeronaut/caetAstronaut/caSin,ca,2017,38(8):220885,220885—1

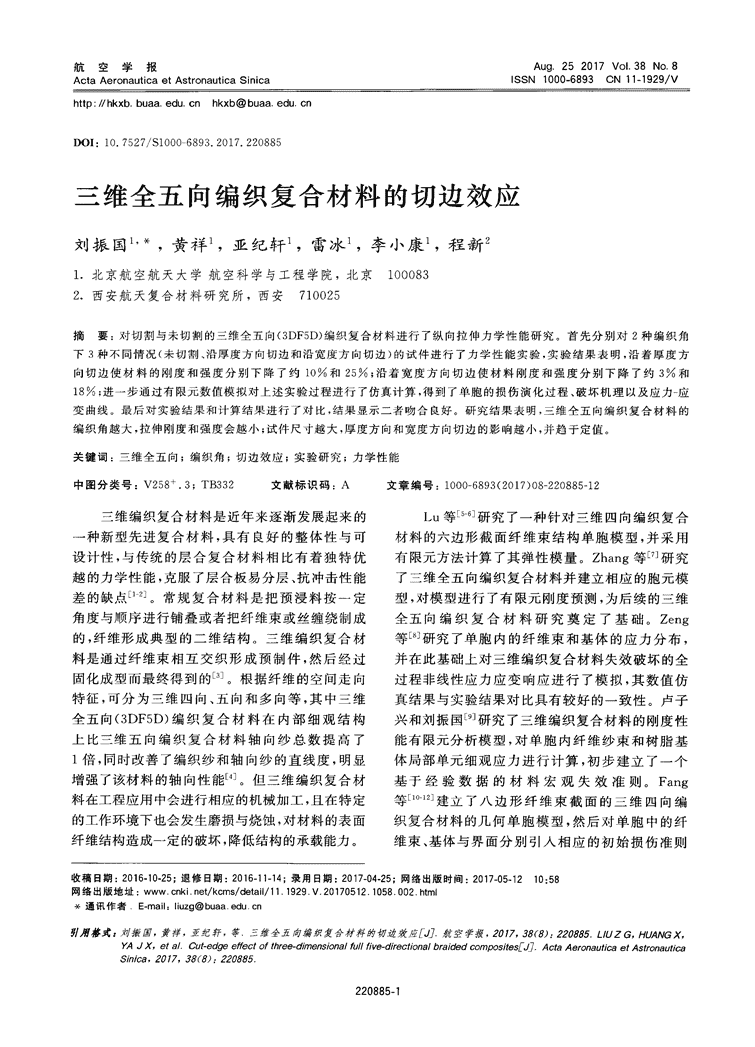

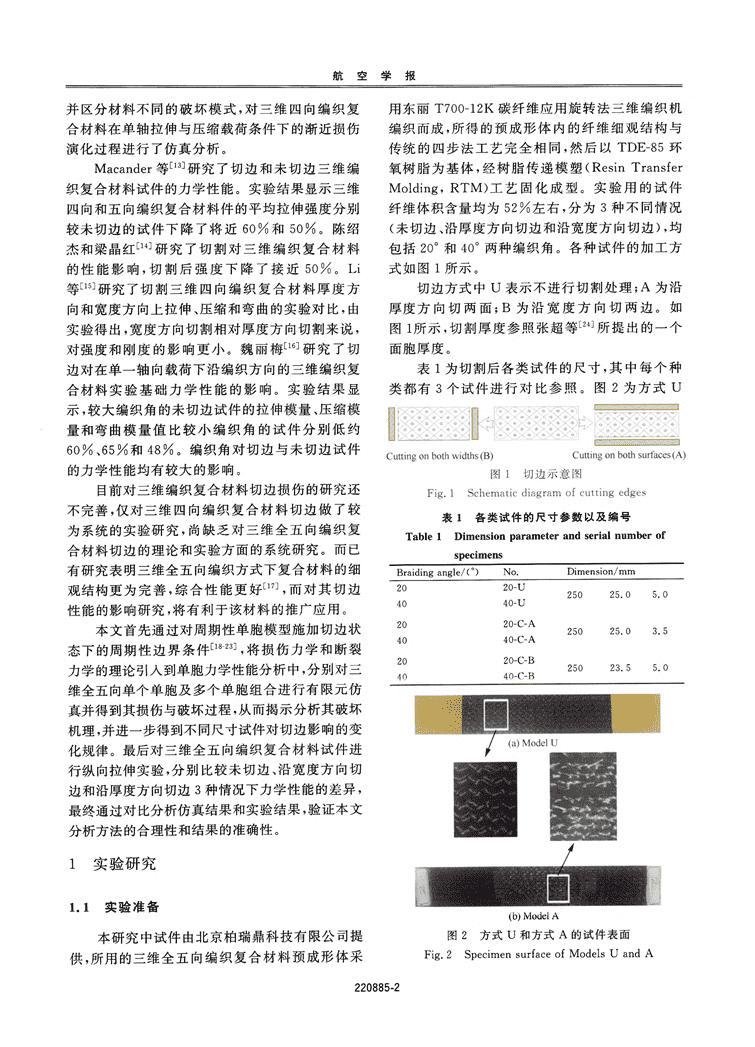

航空学报并区分材料不同的破坏模式,对三维四向编织复合材料在单轴拉伸与压缩载荷条件下的渐近损伤演化过程进行了仿真分析。Macander等口朝研究了切边和未切边三维编织复合材料试件的力学性能。实验结果显示三维四向和五向编织复合材料件的平均拉伸强度分别较未切边的试件下降了将近60%和50%。陈绍杰和梁晶红[14]研究了切割对三维编织复合材料的性能影响,切割后强度下降了接近50%。Li等LI习研究了切割三维四向编织复合材料厚度方向和宽度方向上拉伸、压缩和弯曲的实验对比,由实验得出,宽度方向切割相对厚度方向切割来说,对强度和刚度的影响更小。魏丽梅[161研究了切边对在单一轴向载荷下沿编织方向的三维编织复合材料实验基础力学性能的影响。实验结果显示,较大编织角的未切边试件的拉伸模量、压缩模量和弯曲模量值比较小编织角的试件分别低约60%、65%和48%。编织角对切边与未切边试件的力学性能均有较大的影响。目前对三维编织复合材料切边损伤的研究还不完善,仅对三维四向编织复合材料切边做了较为系统的实验研究,尚缺乏对三维全五向编织复合材料切边的理论和实验方面的系统研究。而已有研究表明三维全五向编织方式下复合材料的细观结构更为完善,综合性能更好[1⋯,而对其切边性能的影响研究,将有利于该材料的推广应用。本文首先通过对周期性单胞模型施加切边状态下的周期性边界条件u8。23。,将损伤力学和断裂力学的理论引入到单胞力学性能分析中,分别对三维全五向单个单胞及多个单胞组合进行有限元仿真并得到其损伤与破坏过程,从而揭示分析其破坏机理,并进一步得到不同尺寸试件对切边影响的变化规律。最后对三维全五向编织复合材料试件进行纵向拉伸实验,分别比较未切边、沿宽度方向切边和沿厚度方向切边3种情况下力学性能的差异,最终通过对比分析仿真结果和实验结果,验证本文分析方法的合理性和结果的准确性。1实验研究1.1实验准备本研究中试件由北京柏瑞鼎科技有限公司提供,所用的三维全五向编织复合材料预成形体采用东丽T700—12K碳纤维应用旋转法三维编织机编织而成,所得的预成形体内的纤维细观结构与传统的四步法工艺完全相同,然后以TDE一85环氧树脂为基体,经树脂传递模塑(ResinTransferMolding,RTM)工艺固化成型。实验用的试件纤维体积含量均为52%左右,分为3种不同情况(未切边、沿厚度方向切边和沿宽度方向切边),均包括20。和40。两种编织角。各种试件的加工方式如图1所示。切边方式中U表示不进行切割处理;A为沿厚度方向切两面;B为沿宽度方向切两边。如图1所示,切割厚度参照张超等心41所提出的一个面胞厚度。表1为切割后各类试件的尺寸,其中每个种类都有3个试件进行对比参照。图2为方式UcuttingOllbothwidths(B)Cuttmg011bothsurfaces(A冈1【=JJ边示意图Fig.1SchematicdiagramofCLII【ingedges表1各类试件的尺寸参数以及编号Table1Dimensionparameterandserialnumberofspecimens220885.2tb)ModelA图2方式U和方式A的试件表面Fig.2SpecimensurfaceofModelsUandA

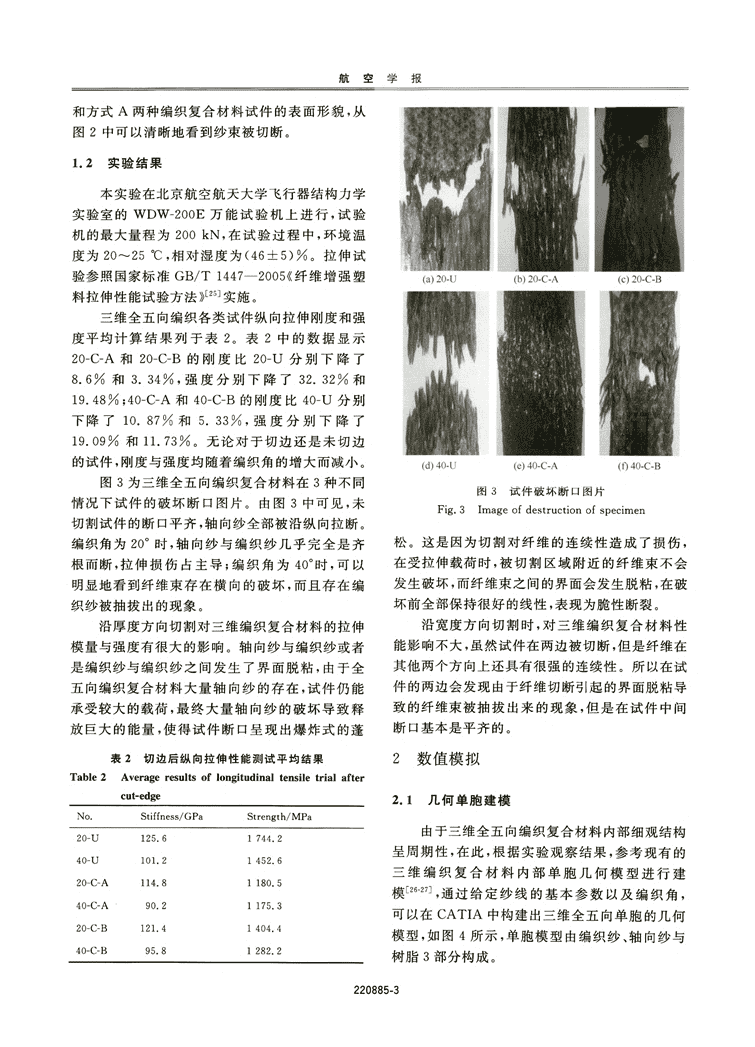

航空学报和方式A两种编织复合材料试件的表面形貌,从图2中可以清晰地看到纱束被切断。1.2实验结果本实验在北京航空航天大学飞行器结构力学实验室的WDW一200E万能试验机上进行,试验机的最大量程为200kN,在试验过程中,环境温度为20~25℃,相对湿度为(46±5)%。拉伸试验参照国家标准GB/T1447—2005《纤维增强塑料拉伸性能试验方法》[2朝实施。三维全五向编织各类试件纵向拉伸刚度和强度平均计算结果列于表2。表2中的数据显示20—C—A和20—C—B的刚度比20—U分别下降了8.6%和3.34%,强度分别下降了32.32%和19.48%;40—C—A和40—C—B的刚度比40—U分别下降了lo.87%和5.33%,强度分别下降了19.09%和11.73%。无论对于切边还是未切边的试件,刚度与强度均随着编织角的增大而减小。图3为三维全五向编织复合材料在3种不同情况下试件的破坏断口图片。由图3中可见,未切割试件的断口平齐,轴向纱全部被沿纵向拉断。编织角为20。时,轴向纱与编织纱几乎完全是齐根而断,拉伸损伤占主导;编织角为40。时,可以明显地看到纤维束存在横向的破坏,而且存在编织纱被抽拔出的现象。沿厚度方向切割对三维编织复合材料的拉伸模量与强度有很大的影响。轴向纱与编织纱或者是编织纱与编织纱之间发生了界面脱粘,由于全五向编织复合材料大量轴向纱的存在,试件仍能承受较大的载荷,最终大量轴向纱的破坏导致释放巨大的能量,使得试件断口呈现出爆炸式的蓬表2切边后纵向拉伸性能测试平均结果Table2Averageresultsoflongitudinaltensiletrialaftercut-edge图3试件破坏断口图片Fig.3Imageofdestructionofspecimen松。这是因为切割对纤维的连续性造成了损伤,在受拉伸载荷时,被切割区域附近的纤维束不会发生破坏,而纤维束之间的界面会发生脱粘,在破坏前全部保持很好的线性,表现为脆性断裂。沿宽度方向切割时,对三维编织复合材料性能影响不大,虽然试件在两边被切断,但是纤维在其他两个方向上还具有很强的连续性。所以在试件的两边会发现由于纤维切断引起的界面脱粘导致的纤维束被抽拔出来的现象,但是在试件中间断口基本是平齐的。2数值模拟2.1几何单胞建模由于三维全五向编织复合材料内部细观结构呈周期性,在此,根据实验观察结果,参考现有的三维编织复合材料内部单胞几何模型进行建模[,6。27。,通过给定纱线的基本参数以及编织角,可以在CATIA中构建出三维全五向单胞的几何模型,如图4所示,单胞模型由编织纱、轴向纱与树脂3部分构成。220885.3

航空学报多编织纱树脂-N4三维全五向编织复合材料的几似单胞模型Fig.4Periodicrepeatedcellmodelof3T)F5Dbraidedcomposites2.2周期性边界条件在对单胞进行计算时,需合理地施加周期性边界条件才能准确地计算材料的细观材料性能,图5为切边方向和单元胞体示意图,其中T和N分别表示单胞的厚度方向和宽度方向。对于未切割的三维编织复合材料的损伤演化模拟分析,由于其在X、y、Z这3个方向上都具有周期性,所以在单胞的3个对面都施加相应的边界条件,如式(1)所示。f【,B(,GF—UADHE=UB—UA—UBVBcGF—VADH£一0WB(’GF—WADHE=0w。EFGH—WABcD=WE—W^一WEuEFGH—UABcD一0{VEFGH—VABcD一0(1)VcDHG—V舳FE—UD—UA—UDUcDHG—UABFE一0I矿cDHG—WABFE=0UA—VA—WA一0lWB—UD—V£一0式中:U、V、W分别为X、y、Z这3个方向上的位移分量。图5切边方向和单元胞体示意图Fig.5Schematicdiagramofcuttingdirectionandunitcell对于切割后的试件,材料内单胞的周期性受到破坏,在材料内部y方向上胞体不具有周期性,X与Z方向上仍然具备周期性,所以在施加边界条件时只需要对具有周期性的两个对面:BCGF与ADHE、ABCD与EFGH,施加周期性边界条件,如式(2)所示。UB∞f—UADHF—UB—UA—UBvBcGF—VADHE一0WBcGF—W’ADH£一0[WEFGH—V矿彻(,D—W£~WA—WE1U£FGH—UAB(,D一0VEFGH—VAB(、D一0UA—VA—WA一0lWB—UD—V£一02.3纤维束损伤模型(2)编织结构中的纱束一般可以看做是单向加强的横观各向同性材料,纤维束的破坏准则采用Hashin[283三维空间应力破坏准则(L、T、Z方向如图6所示)。纵向(L方向)拉伸破坏:^.一(嚣)一+d(券)一+a(薏)。一,盯c≥0(3)式中:口。、叮。,和LZ分别为纤维束纵向、LT和I.Z方向的应力;XL为纤维纱束横向拉伸强度;S。,和SLz为纤维纱束LT和LZ方向的剪切强度。对于各向异性材料来说,不同的损伤模式对其不同材料主轴方向上的性能影响也不相同,损伤张量矩阵D可由式(4)计算得到。D一≥:D㈣o,l。i—L,T,Z(4)式中:D。、D,和D。为纤维纱束3个材料主方向上的损伤状态变量;拧。为损伤张量的主方向矢量;o为不同主方向上矢量的张量积。220885.4图6纤维束的L、丁、Z坐标方向Fig.6L,T,么coordinatedirectionsoffiberbundle

航空芋撤引入损伤状态变量之后,材料在产生损伤之的刚度系数。后的有效应力张量盯“就可以通过弹性应力张量界面选取二次应力准则作为界面初始损伤准仃表示出来,即则,即仃。一丢[c工一D,:仃+盯:cJ—D)_1]一[导]‘+[蚤]‘+[}]‘≥·c。,M(D)。15"(5)式中:Jr为3阶单位张量;盯为弹性应力张量;M(D)为依赖损伤张量D的损伤效应因子。纤维束3个方向上损伤变量的主值为fDJ。一max(dLt,dL。)