- 1.92 MB

- 2022-06-17 15:01:09 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

2016年5月北京航空航天大学学报May2016第42卷第5期JournalofBeijingUniversityofAeronauticsandAstronauticsV01.42No.5http://bhxb.buaa.edu.131"!jbuaa@buaa.edu.BnDOI:10.13700/j.bh.1001-5965.2015.0312含孑L隙基体缎纹编织复合材料面内压缩弹性性能预报边天涯1,关志东1’8,刘发齐1,王仁宇1,穆军武2(1.北京航空航天大学航空科学与工程学院,北京100083;2.复杂航空系统仿真重点实验室,北京100076)摘要:缎纹编织复合材料细观结构复杂,传统弹性性能预报方法较难适用。针对该问题,建立缎纹编织复合材料代表体积单元(RVE),对RVE模型面内压缩弹性模量和面内泊松比的预报方法进行了研究。分别基于能量法原理和单夹杂理论,对弯曲纤维束纵向压缩模量和含孔隙基体弹性性能进行预报,改进了传统细观力学中的混合率方法,并利用已得的组分材料性能对RVE模型有效面内压缩模量和面内泊松比实现了解析法预报。基于Python语言对ABAQUS有限元分析软件进行二次开发,建立了基体含孔隙的RVE模型,利用RVE模型在基本受力状态下的有限元方法结果实现有效面内压缩模量和面内泊松比的有限元方法预报。基于碳/碳复合材料,解析法与数值法计算结果吻合很好,实现了对缎纹编织材料面内压缩性能的有效预报。关键词:编织复合材料;压缩弹性性能;代表体积单元;能量法;有限元方法中图分类号:V257;TB332文献标识码:A文章编号:1001-5965(2016)05.1016-09编织复合材料是一种新型的结构材料,具有高比强度、高比模量以及可设计性等优良性能,近年来受到工程领域广泛关注,现已作为重要的耐高温结构材料大量应用于航空航天飞行器中,同时在民用方面,诸如体育用品、医疗器械等方面的应用也日益增多。为更合理地利用编织复合材料,则需要了解与掌握其细观结构及力学行为。通常把编织复合材料细观结构中独立重复的代表体积单元(RVE)称为单胞,单胞的力学性能决定于其结构形式。目前,国内外已有不少关于编织复合材料单胞弹性性能研究的文献,包括编织复合材料单胞结构几何建模方法¨圳,编织复合材料弹性性能预报和力学行为研究"剖等。综合诸多研究结果,编织复合材料弹性性能研究的通用基本步骤为:依据材料细观结构,确定其单胞结构,通过几何方法进行简化并描述,建立单胞几何模型;在单胞几何模型上进行受力分析,确定其刚度矩阵。该通用方法也适用于缎纹编织复合材料弹性性能研究,但是缎纹编织细观结构具有复杂性和材料多孔性等特点,其性能研究方法尚需进一步探索与改进。针对编织材料细观结构复杂性特点,MuL1叫和Guan¨1。等基于实验研究,对8枚三飞缎纹编织结构几何建模进行了阐述,Xiong。12o和Cheng¨引等基于能量法原理,建立了平面平纹编织复合材料的单胞有限元模型,并对其拉伸和压缩模量进行了准确的预报。针对细观结构多孔性特点,卢子兴等¨41利用ABAQUS二次开发数值模收稿日期:2015-05.18;录用日期:2015-08-29;网络出版时间:2015.10.3016:34网络出版地址:WWW.cnki.net/kcms/detail/11.2625.V.20151030.1634.005.html$通讯作者:Tel.:010—82338873E—mail:d5062010@163.COB弓f用格式:边天涯,关志东,刘发齐,等.含孔隙塞体缎纹编织复合材科面内压缩弹性性能预报ⅣJ.北京航空航天大学学报,2016,42p):1016-1024.BIANTY,GUANZD,LIUFQ,eta1.Predictiononin-planecompressionelasticpropertiesofsatinweavecompositeswithporematrix[J].JournalofBeOingUniversityofAeronauticsandAstronautics,2016.42(5):1016—1024(inChi—nese).

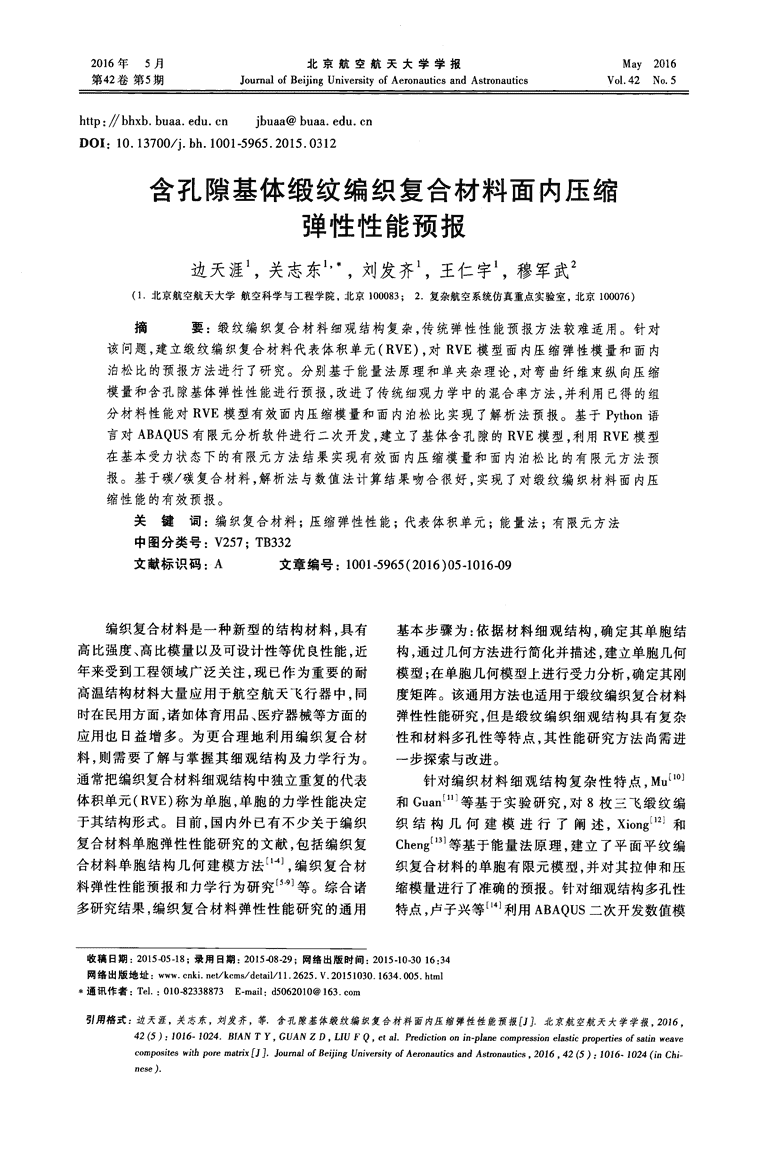

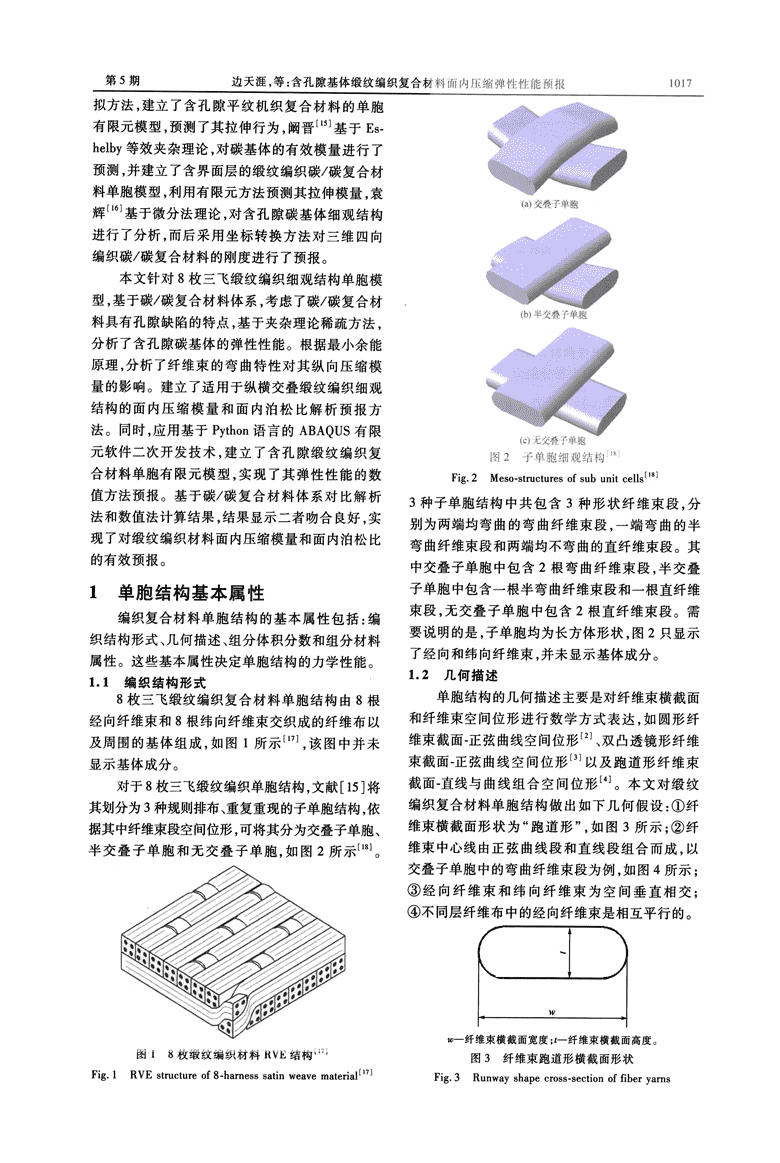

第5期边天涯,等:含孑L隙基体缎纹编织复合材利|f|i』J、JJ拟方法,建立了含孑L隙平纹机织复合材料的单胞有限元模型,预测了其拉伸行为,阚晋¨副基于Es.helby等效夹杂理论,对碳基体的有效模量进行了预测,并建立了含界面层的缎纹编织碳/碳复合材料单胞模型,利用有限元方法预测其拉伸模量,袁辉¨叫基于微分法理论,对含孔隙碳基体细观结构进行了分析,而后采用坐标转换方法对三维四向编织碳/碳复合材料的刚度进行了预报。本文针对8枚三飞缎纹编织细观结构单胞模型,基于碳/碳复合材料体系,考虑了碳/碳复合材料具有孔隙缺陷的特点,基于夹杂理论稀疏方法,分析了含孑L隙碳基体的弹性性能。根据最小余能原理,分析了纤维束的弯曲特性对其纵向压缩模量的影响。建立了适用于纵横交叠缎纹编织细观结构的面内压缩模量和面内泊松比解析预报方法。同时,应用基于Python语言的ABAQUS有限元软件二次开发技术,建立了含孔隙缎纹编织复合材料单胞有限元模型,实现了其弹性性能的数值方法预报。基于碳/碳复合材料体系对比解析法和数值法计算结果,结果显示二者吻合良好,实现了对缎纹编织材料面内压缩模量和面内泊松比的有效预报。1单胞结构基本属性编织复合材料单胞结构的基本属性包括:编织结构形式、几何描述、组分体积分数和组分材料属性。这些基本属性决定单胞结构的力学性能。1.1编织结构形式8枚三飞缎纹编织复合材料单胞结构由8根经向纤维束和8根纬向纤维束交织成的纤维布以及周围的基体组成,如图1所示Ⅲ1,该图中并未显示基体成分。对于8枚三飞缎纹编织单胞结构,文献[15]将其划分为3种规则排布、重复重现的子单胞结构,依据其中纤维束段空间位形,可将其分为交叠子单胞、半交叠子单胞和无交叠子单胞,如图2所示¨“。图l8枚缎纹编织材料RYE结构‘“。Fig.1RVEstructureof8-harnesssatinweavematerial【17㈦!一川魁川观i。¨≈1、Fig.2Meso.structuresofsubunitcells㈨3种子单胞结构中共包含3种形状纤维束段,分别为两端均弯曲的弯曲纤维束段,一端弯曲的半弯曲纤维束段和两端均不弯曲的直纤维束段。其中交叠子单胞中包含2根弯曲纤维束段,半交叠子单胞中包含一根半弯曲纤维束段和一根直纤维束段,无交叠子单胞中包含2根直纤维束段。需要说明的是,子单胞均为长方体形状,图2只显示了经向和纬向纤维束,并未显示基体成分。1.2几何描述单胞结构的几何描述主要是对纤维束横截面和纤维束空间位形进行数学方式表达,如圆形纤维束截面.正弦曲线空间位形旧1、双凸透镜形纤维束截面.正弦曲线空间位形¨1以及跑道形纤维束截面.直线与曲线组合空间位形”1。本文对缎纹编织复合材料单胞结构做出如下几何假设:①纤维束横截面形状为“跑道形”,如图3所示;②纤维束中心线由正弦曲线段和直线段组合而成,以交叠子单胞中的弯曲纤维束段为例,如图4所示;③经向纤维束和纬向纤维束为空间垂直相交;④不同层纤维布中的经向纤维束是相互平行的。”一纤维束横截面宽度;£一纤维束横截面高度。图3纤维束跑道形横截面形状Fig.3Runwayshapecross-sectionoffiberyarns

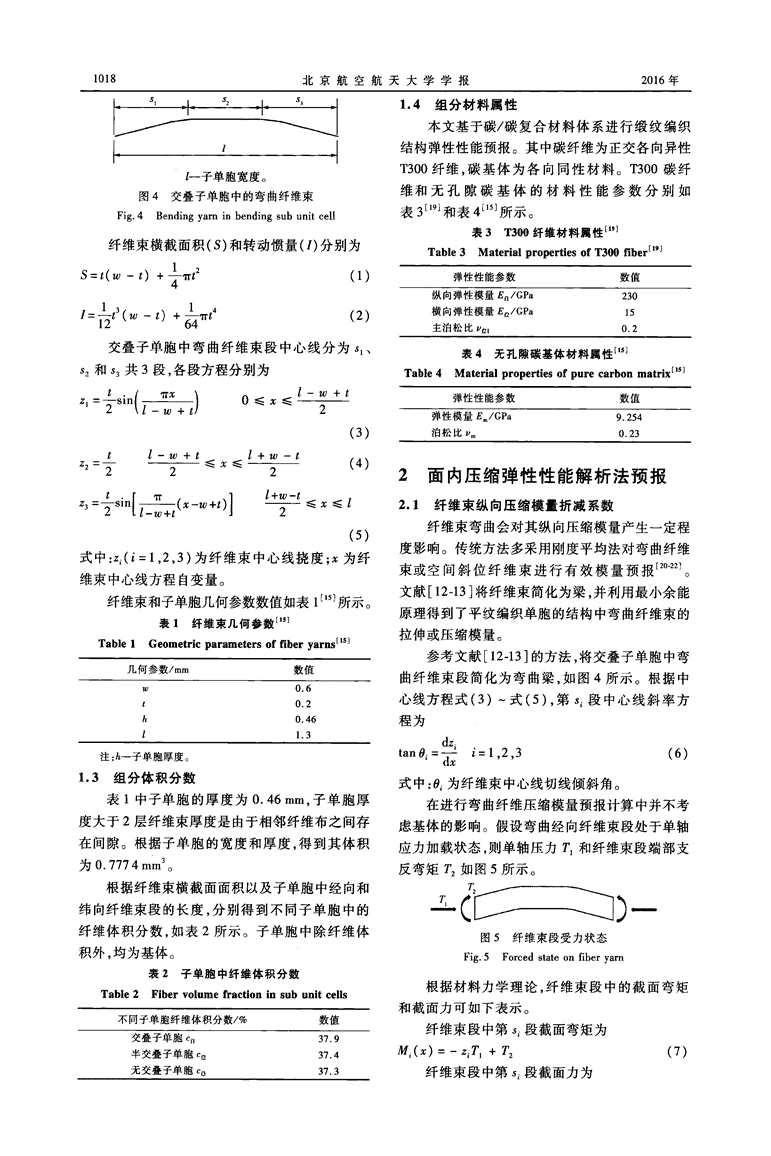

北京航空航天大学学报2016年Z一子单胞宽度。图4交叠子单胞中的弯曲纤维束Fig.4Bendingyarninbendingsubunitcell纤维束横截面积(S)和转动惯量(,)分别为Js=t(加一£)+i11T£2(1),=分(埘叫+1∥(2)交叠子单胞中弯曲纤维束段中心线分为s。、s,和s,共3段,各段方程分别为铲÷sin(若≥)o≤并≤号手(3)铲÷掣≤菇≤掣(4)彳:2丁—丁一≤菇≤—丁一(4)毛=÷sin[南(x-w+t)]等≤z≤z(5)式中:彳i(i=1,2,3)为纤维束中心线挠度;茗为纤维束中心线方程自变量。纤维束和子单胞几何参数数值如表1Ⅲ3所示。表1纤维束几何参数Ⅲ1Table1Geometricparametersoffiberyarns[15]几何参数/mm数值WO.6t0.2h0.46f1.3注:^一子单胞厚度。1.3组分体积分数表1中子单胞的厚度为0.46mm,子单胞厚度大于2层纤维束厚度是由于相邻纤维布之间存在间隙。根据子单胞的宽度和厚度,得到其体积为0.7774mm3。根据纤维束横截面面积以及子单胞中经向和纬向纤维束段的长度,分别得到不同子单胞中的纤维体积分数,如表2所示。子单胞中除纤维体积外,均为基体。表2子单胞中纤维体积分数Table2Fibervolumefractioninsubuniteelk不同子单胞纤维体积分数/%数值交叠子单胞cn半交叠子单胞c。无交叠子单胞ca37.937.437.31.4组分材料属性本文基于碳/碳复合材料体系进行缎纹编织结构弹性性能预报。其中碳纤维为正交各向异性T300纤维,碳基体为各向同性材料。T300碳纤维和无孔隙碳基体的材料性能参数分别如表3‘191和表4‘”1所示。表3T300纤维材料属性⋯1Table3MaterialpropertiesofT300fiber[”]弹性性能参数数值纵向弹性模量En/GPa横向弹性模量En/GPa主泊松比ynl23015O.2表4无孔隙碳基体材料属性m3Table4Materialpropertiesofpurecarbonmatrix[15]弹性性能参数菊蕊疆瓦万i泊松比p。数值9.254O.232面内压缩弹性性能解析法预报2.1纤维束纵向压缩模量折减系数纤维束弯曲会对其纵向压缩模量产生一定程度影响。传统方法多采用刚度平均法对弯曲纤维束或空间斜位纤维束进行有效模量预报心0‘22’。文献[12—13]将纤维束简化为梁,并利用最小余能原理得到了平纹编织单胞的结构中弯曲纤维束的拉伸或压缩模量。参考文献[12-13]的方法,将交叠子单胞中弯曲纤维束段简化为弯曲梁,如图4所示。根据中心线方程式(3)一式(5),第s。段中心线斜率方程为d名tan0i=}i=1,2,3(6)Q石式中:0i为纤维束中心线切线倾斜角。在进行弯曲纤维压缩模量预报计算中并不考虑基体的影响。假设弯曲经向纤维柬段处于单轴应力加载状态,则单轴压力L和纤维束段端部支反弯矩t如图5所示。图5纤维柬段受力状态Fig.5Forcedstateonfiberyarn根据材料力学理论,纤维束段中的截面弯矩和截面力可如下表示。纤维束段中第sj段截面弯矩为肘。(石)=一z;T。+咒(7)纤维束段中第si段截面力为

第5期边天涯,等:含孔隙基体缎纹编织复合材料面内压缩弹性性能预报1019N。=■==-=L二;(8)q1’tan。0t纤维束段总余能为口=劫。M。2叭粕。咖(9)丁。和疋可被认为是0阶张量,将式(7)和式(8)代入式(9),并以张量形式进行表达,即Ⅱ=笋l·瓦j,矗=1,2(10)式中:A。为只与几何参数有关的常数。根据最小余能原理,可以得到署=百1(Ⅵ蝎:剐=△(11)筹=去(Ⅵ+K22㈦=o(12)式中:k为只与几何参数有关的常数;△为子单胞压缩变形量。由式(11)和式(12)组成的线性方程组可以得到△墨。%:一墨:疋。形一=一=——r1K22EnEn式中:形为只与几何参数有关的常数。则弯曲纤维柬纵向压缩模量为(13)(14)EPs:而TII:关(15)o“一|s,△一Js’形、“7式中:S’为弯曲纤维束段端部截面面积。则交叠子单胞中弯曲纤维束段纵向压缩模量的折减系数m“3为叩‰如g_兰Ebl_ending:南(16)叩匕1■2而L加Js’书√1+【禹Wt】。(17)~【2(f一+)J、此外,直纤维束段的纵向压缩模量折减系数为1,半弯曲纤维束段的纵向压缩模量折减系数定义为叼⋯;:掣(18)叼2——了一L由此得到3种不同纤维束段的纵向压缩模量折减系数如表5所示。表53种纤维束段的纵向压缩模量折减系数Table5Longitudecompressionmodulusreductionfactorsofthreekindsofyarns纤维束段类型纵向压缩模量折减系数弯曲纤维束段半弯晦纤维束段直纤维束段2.2含孔隙基体弹性性能预报含孔隙基体的弹性性能预报属于单夹杂问题。本文将基体所含孔隙认为是球形夹杂,并采用复合材料线性有效模量预测近似方法中的稀疏法进行含孔隙基体的弹性性能预报。无孔隙碳基体作为各向同性材料,其模量张量C删可用无孔隙基体剪切模量G、泊松比矿、Kro—necker符号(8¨8扑8扑8”8“及8,^)和无孔隙基体体积模量K表示为,,C,.C驯=尚8。i8埘+G(8“8m+8ik8Ⅳ)=C=K6“8一G(8。8业+8焉一了26u8“)(19)利用简化方法将式(19)写成矩阵形式K+÷GK一手GK一号G—K一告GK+等GK一号GK一手GK+÷G2G2G—f201式中:K:华(1+2vm)(21)G:_mE0(1一p。)(22)m=土(23)根据稀疏方法,含球型夹杂材料的体积模量露和剪切模量岙的估计分别为Ⅲ1肚n亓衰丽。-(24)嘲+而未%c,(25)乳¨再赢丽6,)式中:c。为夹杂介质体积分数;K。和G。分别为夹杂介质的体积模量和剪切模量,对于孔隙而言,K。=0,G。=0;K,和G,定义为Kp2玎万高(26)G,:』桨掣妥(27)10G4G3K=一I』,I9(+)、~7设E。和歹。分别为含孔隙基体的有效弹性模量和有效泊松比。则其稀疏法近似预测值为一∥4一K∥一一砭~如即一“也=∽¨加踮●O0

1020北京航空航天大学学报2016年面。:堕掣3K+4G一3霞一2否Ⅳ。2——"=■—_2(3K+4G)(28)(29)2.3子单胞面内压缩弹性性能预报传统混合率算法中的串联模型不能很好地解决缎纹编织子单胞的弹性性能预报问题。为更有效地对缎纹编织子单胞进行面内压缩弹性性能预报,本文将子单胞划分为上、下2层,子单胞受力状态如图6所示。并做出假设:①上、下2部分在同一方向(方向1或方向2)的应变相等;②整个子单胞中内应力保持平衡。根据上述假设,对于1方向加载情况,可得"一导+挚盯:(30)占I一丽+瓦盯2【jw占l:一鱼+生(310"2)占l2一—=一+=■JE。s-2(一乏+两/Jr21盯陀)cr+(一芒+毒%)cm(32)旷(-瓦0"2+而/2t21廿r+(一面0"。2+》-)cm(33)占2:一旦+F/Jfl2盯l(34)占2一一172Ell+瓦盯l(34’铲一≥+当矿。(35)s,=一——十——矿l【j3JE。盯:·告+盯佗·孚+盯。:·等=o(36)盯2‘丁+盯f2。丁+盯m2。i2【J(36)式中:E也为纤维束横向弹性模量;占。和8:分别为1方向和2方向的廊变:y。.为纤维柬面内1、2方,J’【、p"世。量,J;r“,r『。,一I『J⋯和l2,J|l:j的?r纬c耙J.t』J口。。,口。:一子单胞上层1方向和2方向的基体应力;口.,口:一子单胞下层1方向和2方向的基体应力。图6子单胞受力状态Fig.6Forcestateofsubunitcell向泊松比;c,和c。分别为纤维和基体的体积分数;卵,和"7:分别为1方向和2方向纤维束段的纵向压缩模量折减系数,具体数值如表5所示。式(30)一式(36)可以整理为矩阵形式:Ax=西占l(37)式中:x=[0-n0-。l矿10-皿0-。20-2占2]1(38)A和b均为只与材料参数和组分体积分数有关的常数矩阵和常数向量。根据克莱默法则,可得A铲谢江1,2,⋯,7(39)式中:Ai由A的第i列依次替换为6s。而得。由式(38)可得z=[PlP2P3P4P5P6P7]1‘占l(40)式中:P。,P:.⋯,P,均为只与材料参数和组分体积分数有关的常数。则子单胞的1方向有效面内压缩弹性模量和有效面内泊松比分别为一1E∥=÷(cfPl+c。P2+P3)(41)矽掣=一P7(42)对于交叠子单胞和无交叠子单胞,面内1方向和2方向纤维束段类型相同,也即1方向和2方向的有效面内压缩弹性模量和有效面内泊松比相等。对于半交叠子单胞,面内2方向具有不同类型纤维束段,需要再进行一轮2方向加载情况的计算,得到面内2方向有效面内压缩弹性模量E:””和有效面内泊松比矽掣。2.4单胞弹性性能预报8枚三飞缎纹编织复合材料的单胞可以被划分为64个子单胞,其中包括8个交叠子单胞,32个半交叠子单胞以及24个无交叠子单胞。本文8枚三飞缎纹编织单胞在面内1方向和2方向具有相同的纤维束横截面积、弯曲程度、材料性能和交叠点密度,属于“平衡单胞”心6|,也即2方向的有效面内压缩模量和有效面内泊松比与1方向相同。以1方向为研究对象,需要指明的是32个半交叠子单胞中有16个为半弯曲纤维束段平行1方向,另外16个为直纤维束段平行1方向,则根据串联模型混合率算法,单胞在1方向的有效弹性模量和有效泊松比分别为硭=c。lE“lm+÷c。2E”r忱+i1c。2掣12+Cc3掣13(43)

第5期边天涯,等:含孔隙基体缎纹编织复合材料面内压缩弹性性能预报1021eft=Cclcelll+]-。cell2+I。cc¨2+Cc3ceP2tCclP21-W-c2/)21-4-c2P[23P21113(4~4)=+。+。+L,二式中:c¨c。:和cd分别为交叠子单胞、半交叠子单胞和无交叠子单胞的体积分数;E。”m和E。”“3分别为交叠子单胞和无交叠子单胞的有效面内压缩模量;Eic引“为半交叠子单胞中半弯曲纤维束段方向的有效面内压缩模量;E:cdl2为半交叠子单胞中直纤维束段方向的有效面内压缩模量;y:ce,“1和y掣3分别为交叠子单胞和无交叠子单胞的有效面内泊松比;p:ce,“2为半交叠子单胞中半弯曲纤维束段方向的有效面内泊松比,y掣2为半交叠子单胞中直纤维束段方向的有效面内泊松比。3面内压缩弹性性能数值法预报3.1有限元模型有限元分析基于ABAQUS商用有限元软件。3种子单胞的有限元模型采用三维实体线性四面体单元C3D4,通过反复增加网格数量,直至计算结果不再变化,以确保有限元模型的有效性。如1.2节所述,子单胞的宽度为1.3mm,厚度为0.46mm,其中交叠子单胞共具有590948个网格,半交叠子单胞共具有609305个网格,无交叠子单胞共具有605283个网格。子单胞有限元模型如图7所示。在子单胞有限元模型中,设定在同一表面的所有节点满足如下边界条件:某表面所有节点在该表面法向具有相等位移。幽7J,单胞仃限儿摸型Fig.7Finiteelementmodelofsubunitcell3.2建立基体孔隙在子单胞有限元模型中,划分网格后,网格具有唯一且有序排列的编号。本文通过采用设定基体孔隙率的数值,而后基于Python语言实现对ABAQUS二次开发,从基体网格中随机选取相应数量比例的网格,对该些网格进行重新赋予孔隙属性,为保证数值计算的可行性,同时兼顾孔隙的属性,将孔隙单元模量和泊松比设定为极低水平,得到基体含孔隙的子单胞模型。含孑L隙基体网格图如图8所示,图中深色单元即为孔隙单元。图8含孔隙基体网格Fig.8Meshesofmatrixwithpore3.3子单胞有效弹性性能预报在有限元计算过程中,加载方式采用位移边界条件。对于交叠子单胞和无交叠子单胞,其1方向前表面位移加载定义为沿1方向具有0.0013mm压向位移,1方向后表面位移定义为0,即单胞1方向变形量为0.0013mm。其他4个表面不添加位移约束。有限元计算结果中,利用1方向后表面的支反力结果R及1方向变形量Al=0.0013mm可求得子单胞有效面内1方向压缩模量为一Ee。ell=面RI(45)2方向前表面与2方向后表面沿2方向的位移差值为单胞2方向变形量,2方向变形量与1方向变形量比值即为面内泊松比数值计算结果。对于半交叠子单胞,由于面内l方向和2方向弹性性能不同,需要再进行一轮2方向的位移加载。有限元方法计算结果如表6所示。表6各加载状况有限元方法计算结果Table6Finiteelementmethodcalculationresultsofallforcestates~.交叠子单胞1方向加载半交叠子单胞1方向加载半交叠子单胞2方向加载无交叠子单胞1方向加载孔隙率/%l方向支反端2方向变形/l方向支反端2方向变形/1方向支反端2方向变形/1方向支反端2方向变形/载荷/N(10。5am)载荷/N(10。5mm)载荷/N(10-5mm)载荷/N(10-。mm)

北京航空航天大学学报各子单胞面内有效压缩弹性性能得到后,仍采用式(42)和式(43)进行整体单胞有效压缩弹性性能的计算。4计算结果与讨论4.1解析法与数值法计算结果对比解析法与数值法计算结果对比如表7所示。从表7可以看出,在孔隙率不大于4%时,有效面内压缩模量的解析法预报误差控制在2.70%以内,有效面内泊松比的解析法预报误差控制在0.5%以内。当孔隙率大于5%时,由于夹杂理论稀疏方法适用范围的局限性,有效面内压缩模量和有效面内泊松比解析法预报误差均有所增加,当基体孔隙率为10%时,有效面内压缩模量解析法预报误差达到2.77%,有效面内泊松比解析法预报误差达到3.40%,误差仍处于较低水平。表7解析法与数值法结果对比Table7Comparisonofresultsofanalyticalmethodandnumericalsimulation综上所述,本文提出的解析预报方法能有效地进行缎纹编织复合材料面内压缩模量和面内泊松比的预报。4.2基体孔隙率对RVE有效弹性性能影响图9为有效面内压缩模量和有效面内泊松比随基体孔隙率变化曲线。从图9可以看出,随着基一量咖|辎姆出翟喧狡榧基体孔隙率脯(a)有效面内压缩模量体孑L隙率增加,缎纹编织复合材料整体单胞有效面内压缩模量和有效面内泊松比呈降低趋势。有限元计算结果中,当基体孔隙率达到10%时,缎纹编织复合材料整体单胞有效面内压缩模量降低2.89%,有效面内泊松比降低13.94%。可见,随着基体孔隙率增大,单胞有效面内泊松比降低明显。丑轻瘿翟暄较榧基体孔隙率/%(b)有效面内泊松比图9有效面内压缩模量和有效面内泊松比随基体孔隙率变化曲线Fig.9Curvesofeffectivein—planecompressionmodulusandeffectivein-planePoisson’Sratiochangingwithmatrixporosity5结论1)针对缎纹编织复合材料细观结构复杂性、多孔性等特点,本文应用最小余能原理进行了弯曲纤维束的纵向压缩模量预报,采用单夹杂理论中的稀疏法进行了含孔隙基体的弹性性能预报,建立了适用于缎纹编织复合材料面内压缩模量和面内泊松比预报的混合率方法。2)本文基于Python语言对ABAQUS软件的二次开发技术,建立了含“模拟孔隙”的缎纹编织单胞结果模型,并基于碳/碳复合材料,进行解析方法和数值方法对面内压缩模量和面内泊松比预报结果对比,对比结果显示在基体孔隙率不大于10%时,误差低于3%。3)分析了基体孔隙率变化对缎纹编织复合材料有效面内压缩模量和有效面内泊松比的影响,其中当孔隙率为10%时,有效面内压缩模量降低2.89%,有效面内泊松比降低13.94%。

第5期边天涯,等:含孔隙基体缎纹编织复合材料面内压缩弹性性能预报1023参考文献(References)[1]魏高峰,孙晓强,刘国永,等.三维编织复合材料几何建模及数值分析[J].固体力学学报,2011,32(增刊):65-69WEIGF,SUNXQ,LIUGY,eta1.Geometricmodelforthree.dimensionalbraidedcompositesanditsnumericalanalysis[J].ChineseJournalofSolidMechanics,2011,32(Suppl.):65-69(inChinese)[2]董伟锋,肖军,李勇,等.2.5维编织复合材料弹性性能的理论研究[J].南京航空航天大学学报,2005,37(5):659-663DONGWF,XIAOJ。LIY,eta1.Theoreticalstudyonelasticpropertiesof2.5Dbraidedcomposites[J].JournalofNanjingUniversityofAeronauticsandAstronautics,2005,37(5):659—663(inChinese)[3]郑君,温卫东,崔海涛,等.2.5维机织结构复合材料的几何模型[J].复合材料学报,2008,25(2):143—148ZHENGJ,WENWD,CUIHT,eta1.Geometricmodelof2.5dimensionalwovenstructures[J].ActaMateriaeCompositaeSinica,2008,25(2):143-148(inChinese)[4]曹海建,钱坤,盛东晓.2.5维机织复合材料的几何结构模型与验证[J].纺织学报,2009,30(5):58-62.CAOHJ,QIANK,SHENGDX.Geometrymodelandexperi—mentalverificationof2.5-Dwovencomposites[J].JournalofTextileResearch,2009,30(5):58-62(inChinese).[5]杨振宇,俸翔,苏洲,等.2.5D编织复合材料细观结构及弹性性能[J].宇航材料工艺,2010(2):67-71.YANGZY,FENGX,SUZ,ets1.Meso-structureandelasticpropertiesof2.5Dbraidedcomposites[J].AerospaceMaterialsandTechnology,2010(2):67-71(inChinese).[6]卢子兴。冯志海,寇长河,等.编织复合材料拉伸力学性能的研究[J].复合材料学报,1999,16(3):129—134.LUZX,FENGZH,KOUCH,eta1.StudiesOlltensileproper-tiesofbraidedstructuralcompositematerials[J].ActsMateriaeCompositaeSinica,1999,16(3):129-134(inChinese).[7]COXBN,DADKHAHMS,MORRISWL.Onthetensilefail-ui"eof3Dwovencomposites[J】.CompositesPartA:AppliedScienceandManufacturing,1996,27(4):47-58.[8]CALLUSPJ,MOURITZAP,BANNISTERMK,eta1.Tensilepropertiesandfailuremechanismsof3DwovenGRPcomposites[J].CompositesPartA:AppliedScienceandManufacturing,1999。30(12):77-87.[9]BIGAUDD,HAMELINP.Mechanicalpropertiespredictionoftextilereinforcedcompositematerialsusingamultiscaleener-geticapproach[J].CompositeStructures,1997,38(1.4):36l-371.[10]MUJW,GUANZD,BIANTY,eta1.Theexperimentandna—mericalsimulationofcompositecountersunk—headfastenerspull—throughmechanicalbehavior[J].AppliedCompositeMate·rials,2014,21(5):773-787.[11]GUANZD,MUJw,SUF,eta1.Pull·throughmechanicalbe·haviorofcompositefastenerthreads[J].AppliedCompositeMaterials,2015,22(3):251-267.[12]XIONGJJ,SHENOIRA,CHENGX.Amodifiedmicrome—ehanicalcurvedbeamanalyticalmodeltopredictthetensionmodulusof2Dplainweavefabriccomposites[J].CompositesPartB:Engineering,2009,40(8):776-783.[13]CHENGX,XIONGJJ.Anovelanalyticalmodelforpredictingthecompressionmodulusof2DPWFcomposites[J].CompositeStructures,2009,88(2):296-303.[14]卢子兴,徐强,王伯平,等.含缺陷平纹机织复合材料拉伸力学行为数值模拟[J].复合材料学报,2011,28(6):200-207.LUZX,XUQ,WANGBP,eta1.Numericalsimulationofplainweavecompositeswithdefectsunderunidirectionaltension[J].ActsMateriaeCompositaeSinica,2011,28(6):200-207(inChinese).[15】阚晋.碳/碳复合材料微细观结构的表征及对有效性能的影响研究[D].哈尔滨:哈尔滨工业大学,2010:20-26,41.42,57-58.KANJ.Investigationoncharacterizationofmicroandmesastructuresandtheirinfluenceoneffectivepropertiesofcarbon/carboncomposites[D].Harbin:HarbinInstituteofTechnology,2010:20-26,41-42,57-58(inChinese).[16]袁辉碳/碳复合材料刚度与强度预测模型研究[D].南京:南京航空航天大学,2009:52-53.YUANH.ResearchonpredictionmodelsforstiffnessandstrengthofC/Ccomposites[D].Nanjing:NanjingUniversityofAeronauticsandAstronautics,2009:52-53(inChinese).[17]ZHANGD,HAYHURSTDR.Predictionofstress-strainandfracturebehaviorofan8一harnesssatinweaveceramicmatrixcomposite[J].InternationalJournalofSolidsandStructures,2014,51(21-22):3762-3775.[18]BIANTY,GUANZD,MUJW,eta1.AnanalyticalmodelforpredictingthetensionmodulusandPoisson’sratioofsatinweavecomposites[C/OL]∥Proceedingsof20thInternationalConferenceOllCompositeMaterials(ICCM).[S.1.]:Interna·tionalCommitteeonCompositeMaterials,2015[2015-05—18].http:f}ⅧⅧ.iccm-central.org/Proceedings/ICCM20proceedings/papem/paper-P105-4.pdf.[19]SODENPD,HINTONMJ,KADDOURAS.Laminaproper-ties,lay—upconfigurationsandloadingconditionsforarangeoffiber-reinforcedcompositelaminates[J].CompositesScienceandTechnology,1998,58(7):1011—1022.[20]ISHIKAWAT,CHOUTW.Elasticbehaviorofwovenhybridcomposites[J].CompositeMaterials,1982,16(1):2-19.[21]张平,桂良进,范子杰.三向编织复合材料弹性性能研究[J].工程力学,2009,26(1):31-36.ZHANGP,GUILJ,FANZJ.Studyontheelasticpropertiesoftriaxiallybraidedcomposites[J].EngineeringMechanics。2009,26(1):31-36(inChinese).[22]王波.三维编织复合材料力学行为研究[D].西安:西北工业大学,2002:65-67.WANGB.Studyofthemechanicalbehaviorofthreedimension-albraidedcomposites[D].Xi’an:NorthwesternPolytechnicalUniversity,2002:65-67(inChinese).[23]周光明,王新峰,王鑫伟,等.三维机织复合材料的力学模型与实验验证[J].南京航空航天大学学报,2004,36(4):444-448.ZHOUGM,WANGXF,WANGXW,eta1.Mechanicalmodel

1024北京航空航天大学学报2016年andexperimentalverificationof3Dwovencomposites[J].Jour-[26]NAIKNK,TIWARISI,KUMARRS.AnanalyticalmodelfornalofNanjin窖UnirersityofAeronauticsandAstronautics,compressivestrengthofplainweavefabriccomposites[J].Cam一2004.36(4):444-448.positesScienceandTechnology,2003,63(5):609-625.[24】吴华利.三维正交机织复合材料结构与力学性能研究[D].武汉:武汉理工大学。2007:38.作者简介:wuHL.Studvonstructnreandmechanicalperformanceof边天涯男,博士研究生。主要研究方向:复合材料结构设计。three—dimensionalo曲ogonalwovencomposites[D].Wuhan:Tel.:010-82338873WuhanUniversityofTechnology,2007:38(inChinese).E—mail:biantianyabuaa@163.corn[25]沈观林,胡更开,刘彬.复合材料力学[M].2版.北京:清华大学出版社,2013:267-269.关志东男,博士,教授,博士生导师。主要研究方向:飞机结SHENGL.HUGK,LIUB.Mechanicsofcompositematerials构损伤容限设计,复合材料结构设计,飞机结构修理设计。[M].2nded.Beijing:TsinghuaUniversityPress,2013:267-Tel.:010—82338873269(inChinese).E-mail:d5062010@163.comPredictiononin-planecompressionelasticpropertiesofsatinweavecompositeswithporematrixBIANTianyal,GUANZhidon91一,LIUFaqil,WANGRenyul,MUJunwu2(1.SchoolofAeronauticScienceandEngineering,BeijingUniversityofAeronauticsandAstronautics,Beijing100083,China;2.ScienceandTechnologyonComplexAviationSystemsSimulation,Beijing100076,China)Abstract:Becauseofthecomplexmeso-structureofsatinweavecomposites,itisdifficulttoapplytradi-tionalmethodstopredictiononelasticproperties.Forthisproblem,therepresentativevolumeelement(RVE)ofsatinweavecompositewasestablishedandresearchonpredictiononeffectivein-planecompressionmodulusandin-planePoisson’SratiooftheRVEwasmade.Longitudecompressionmodulusofbendingfiberyarnsandpropertiesofporematrixwerecalculatedbasedonenergymethodandinclusiontheory,respectively.Tradi—tionalrulesofmixturesformulationswereimproved80astogetanaccurateanalyticalpredictiononin-planecompressionmodulusandin-planePoisson’SratiooftheRVE.ThemodeloftheRVEwasestablishedbasedonPythonlanguagebeingusedinthefiniteelementmethodsoftwareABAQUS.Predictiononeffectivein·planecompressionmodulusandin—planePoisson’Sratiowasmadebasedonfiniteelementmethodresultsofthemodelunderthebasicforcedstate.Theerrorbetweenanalyticalmethodandnumericalsimulationissmall,whichgivesanexcellentpredictiononin-planecompressionmodulusandin-planePoisson’Sratioofcarbon/carbonsatinweavecomposites.Keywords:braidedcomposite;compressionelasticproperties;representativevolumeelement;energymethod;finiteelementmethodReceived:2015-05-18;Accepted:2015-08-29;Publishedonline:2015.10—3016:34URL:WWW.cnki.net/kcms/detail/11.2625.V.20151030.1634.005.html}Correspondingauthor.Tel.:010-82338873E·mail:d5062010@163.corn