- 398.65 KB

- 2022-06-17 14:59:00 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

万方数据第25卷第5期V01.25No5材料科学与工程学报JournalofMaterialsScience&Engineering总第109期Oct2007文章编号:1673.2812【2007)05.0657.062.5维编织复合材料力学性能的有限元分析董伟锋,肖军。李勇南京航空航天大学材料科学与技术学院,江苏南京210016f摘要l在已有研究的基础上,提出r一个新的25维编织复合材料有限元模型,谈模犁较为真实地模拟了织物内纤维束的轮廓结构和走向,可_}{]于25维编纵复合材料力学性能的有限元数值分析。利用该模型采用有限元法对25维编织复合材料进行r有效掸性性能的数值预报,并合理确定了复合材料内郎J龃山场分布;同时提出±簪向纤维束横截面宽厚比是影响25维编织复合材料有效弹性性能的主要凼素,分析了其影响情况。采刚VARTM工艺制备了试验件,jf对其进{,力学性能测试。通过实验值和理论值f由对比,结果袁H月:有限元计算得到的结果与实验值吻合较好,从而验证了该模型的有效件。f关键词】编织复合材料;弹性性能i有饿/L模型;VARTM;ANSYS中图分类号:。rB3301文献标识码:AFiniteElementAnalysisoftheMechanicalPropertiesof2.5DBraidedCompositesDONGWei-feng,XIAOJun,LIYong(CoHegeofMaterialsSeduce&Technology,NaajingUniversityofAeronautics&Astronautics,Nanjing210016,China)【AlⅫract】Onthebasisofpreviousstudies,anewfiniteelementmodelof25Dbraidedcomposites15proposed,whichtrulysimulatestheprofileandtendingtowardsofbundlesinfabric.itcanbeusedtoanMyzethcmechanicalpropertiesof25DbraidedootnposilesanddetermineitssBess6枷reasonablyusingthefialteelementmethodThemostlyfactorthataffectstheeffectiveelasticpropertiesof25Dbraidedcompositesisputfnrward.andthevariationrelationshipoftheeffectiveelasticpmpcmesandthespaceralioofsectionofthelongitudinalbundleisstudiedTovalidatethismodel.qualifiedexperimentalsamplesweTemadcbyVARql_~lteehulque:tensiletests㈣performedtodeterminethemechanicalpmperliesTheresultsshowtbaltheconclusionsoffinitcdementmodred(FEM)£fwellwiththeexperimentalvalues:【}liSmodelcanbeusedtopredictthemacromodulusof25Dbraidedcompositeseffectively【Keywords】braidedcomposites;effectiveelasticproperties;finiteelementmodel;VARTM;ANSYS前言25维编织复台材料采用机织或编璺l成型,使复合材料具有较好的综合性能,它有效弥补了三维织物复f}材料在异彤结构织物织造中的不足。为了充分利用纺织复台材料性能的un进”优势,减少制料实验的T作量,希望能建立材料的细观结构参数与宏观力学性能之间的父系,通过对绌观参数的设计,实现预期的宏观性能⋯。日前,周内外学者丰要侧重于_=维编织或机织复合材料的研究,且提出r睹多用于预测其』学性能的模型。lluang”1提山r桥连模型米预测机织复合材料的弹性和强度特性。chounl等提出了镶嵌模型来预测缎纹机织复合材料的刚度,在模型中忽略了纤维的卷曲、吐将机纵复合捌料简化为屡台板.从而降低r分析的精度。往此基础上,燕璜“和杨连贺5等将纤维束简化为弯f}}『的层合板,将其柔度并}弯棚的皇T维方向积分后再平均,得到犍体复台材料的弹性常数。Coxml乖¨xtt”1等参照舣组元模型提出丁用于分析一维角联机织复合材料力学性能的有限兀模型。但对25维编织复合材料的研究,国外主要集中于陶瓷慕增强复合材料“⋯,崩于树脂基复合丰j料的研究相刘较少。国内.南京城璃纤维研究完较早开始r25维纵物的研制和性能试黔研究”。“]。本文作者存已往卸f究的基础上“,提出了一种新的25维编纵复台材料的硝限元模型,运用该模型详细卸f究了小同编织结构参数时复合材料整体性n勺影响,井确定了整个复台材料内的应力场分布。同时提山经向纤维束横裁Ⅲ宽厚比是影响25维编织复台材料有效弹性性能的主要因誊,收稿日期:200610.20;修订日期200701-鸲作者简介:董伟蜂(1978一),男,博士研究斗从事纵物复合材料山学陛能的有限元研宄。EmailDongweifen91978@163COrn。

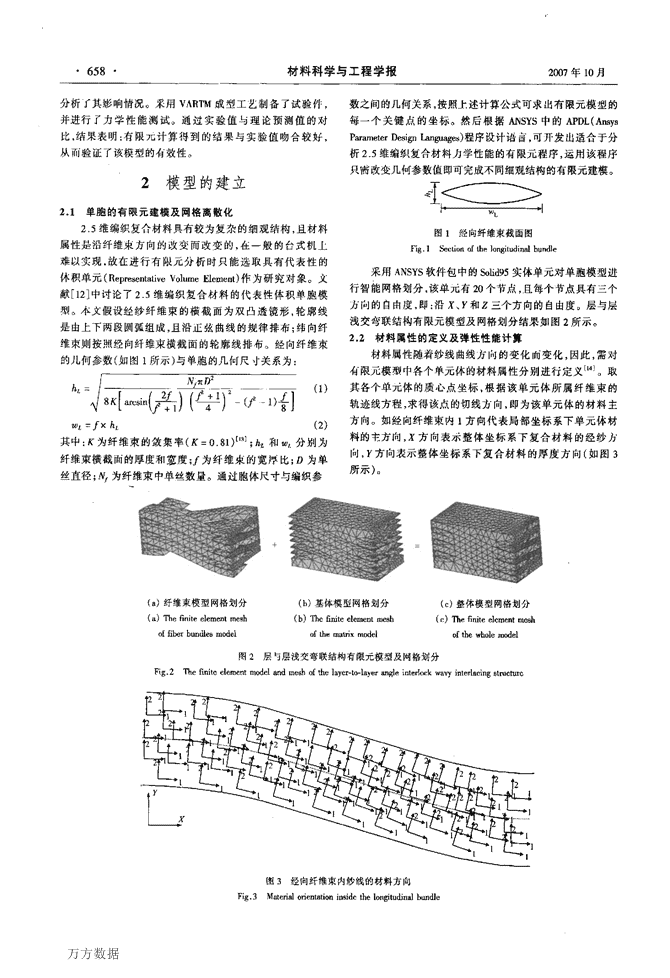

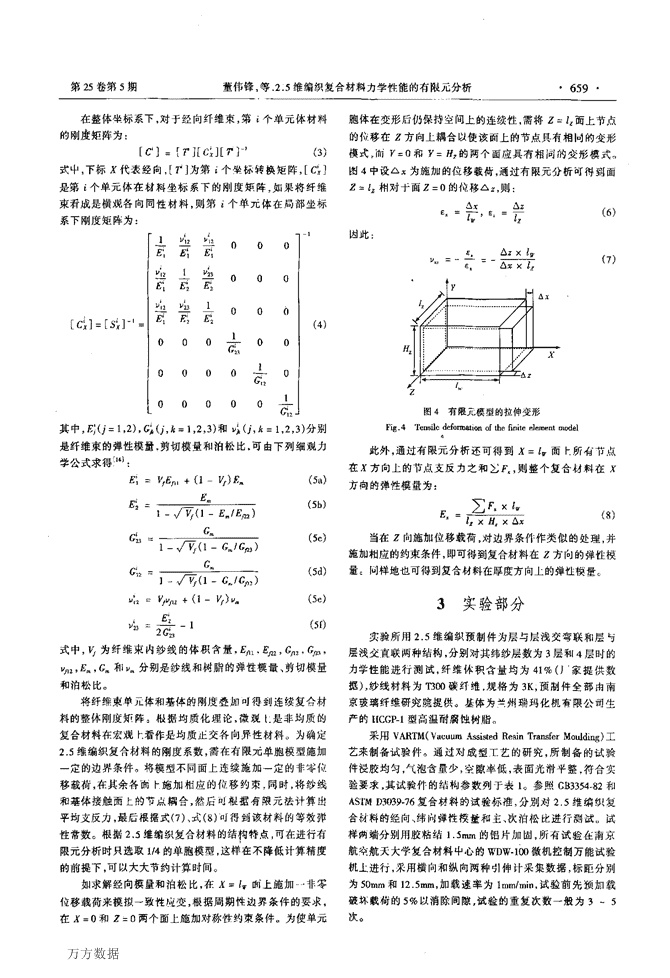

万方数据658·材料科学与工程学报2007年10月分析r其影响情况。采用v^R下M成型工艺制备了试验什,并进行r力学性能测试。通过实验值与理论预测值的对比,结果表明:有限7L计算得到的结果与宴验值吻合较好,从而验证了该模型的有效性。2模型的建立2.1单胞的有限元建模及网格离散化25维编织复合材料具有较为复杂的细观结构,且材料属性是柑纤维束方向的改变而改变的,在一般的台式机上难以实现,故在进行有限元分析时只能选取具有代表性的休积单元(RepresentativeVolumeElemenl)作为研究对象。义献[12]中讨论了25维编织复合材料的代表性体积单胞模型。本文假设经纱纤维柬的横截面为双凸透镜形,轮廓线是由上下两段圆弧组成,且沿正控曲线的规律排布;纬向纤维柬则按照经向纤维柬横截面的轮廓线排布。经向纤维束的儿何参数(如图1所示)与单胞的几何尺寸关系为:"£=,×h£(2)其中:K为纤维束的敛集率(K=081)m3;h和w。分刹为纤维束横截丽的厚度和宽度;,为纤维束的宽厚比;D为单丝直径;Ⅳ,为纤维束中单丝数量。通过胞体尺寸与编织参a)纤维束模型网梏划分ajThefiniteelemmetmeshoffiberbunmesnlodel数之间的几何关系,按照上述计算公式可求出有限元模型的每一个关键点的坐标。然后根据AINSYS中的APDL(AnsysParameterDesignLa“纠ag临)程序设计语占,可开发出适台于分析2.5维编纵复合材料力学性能的有限元程序,运用该程序只需改变几何参数值即可完成不同细观结构的有限元建模。图1经向纤维束截面图Fig1SectionoftheloTl目tudinalbundle采用ANSYS软件包中的Solid95实体单元对单胞模型进行智能网格划分,该单元有20个节点,且每个节点具有三个方向的自由度,即:沿X、Y和z三个方向的自由度。层与层浅交弯联结构有限元模型及网格划分结果如图2所示。2.2材料属性的定义及弹性性能计算材料属性随着纱线曲线方向的变化而变化,因此,需对有限元模型中各个单元体的材料属性分别进行定义““。取其各个单元体的质心点坐标.根据该单元体所属纤维束的轨迹线方程,求得谚点的切线方向,即为该单元体的材料主方向。如经向纤维柬内1方向代表局部坐标系下单元体材料的丰方向,置方向表示整体坐标系下复合材料的经纱片『耐,y方向表示整体坐标系下复合材料的厚度方向(如图3所示)。(b)基体模型网格划分b)Thefiniteelememmeshdthe呻tfixmodei(c)整体模型网格划分c)Thefiniteelementmeshofthewholemodel阿2层与层浅变弯联结构有限元模型及网格划分Hg.2Thefiniteel锄entmode!andme出ofthelayer-to-layer必一eintedoekw8叮interlaelngsln”nⅡc崮3经向纤维束内纱线的材料方向Fig3Materialorientationinsidethelongitudinalhandle磊万一

万方数据第25卷第5期董伟锋,等2.5维编织复合材料力学性能的有限元分析在整体坐标系下,对于经向纤维束,第i个单元体材料的刚度矩阵为:[C。]:[r][c;儿rr(3)式中,下标X代表经向,[r】为第i个坐标转换矩阵,[C;]是第i个单元体在材料坐标系下的剐度捐阵,如果将纤维束看成是横观各向同性材料,则第i个单兀体在局部坐标系下刚度矩阵为:[G]=[爵]~;(4其中,耐(J=1,2),矗(J,k=1,2,3)和vi(』,k=1,2,3)皇YSJ是纤维柬的弹性模量.剪切模量利泊松比,可由下列细观力学公式求得}1“:E;:l,,“.+(1一咋)最(5a)(5b)(5c)(5d)(5e)vi=熹一1(5fJzb∞式中,U为纤维束内纱线的体积含量,%-.‰:,G。:,%,%:⋯E矗羽j‰分别是纱线和树脂的弹性模_瞢、剪切模量和泊松比。将纾维柬单元体翮基体的刚度叠如可得到连续复合材料的整体刚度艄阵。微据均质化理论,微观【.是非均质的复合材料在宏观卜看作是均质正交备向异眭材料。为确定25维编织复合材料的刚度系数,需在有限无单胞模型施加一定的边界条件。将模型不同面上连续施加一定的非零化移载荷,在其余各饰卜施加丰H应的位移约束.同时,将纱线和基体接胜面七的节点耦台,然后可褴据有限元法计算出平均支反力,摄后根据式(7)、式(8)口』得剑该材料的等效弹性常数。根据2.5雏编织复合材料的结构特点,可在进行有限元分析时只选取1/4的单胞模型,这样在不降低计算精度的前提下,可以大大节约计算时间。如求解经向模量和泊松比,在X=k听上施加非零位移载荷来模拟一致-性膻变,根据周期性边界条件的要求,在X=0和Z=o两个面上施加对称性约束条件。为使单元659胞体在变形后仍保持空问上的连续性,需将Z=z:面上节点的化移在Z方向上耦合以使该而上的节点具有相旧的变形模式,而y=0和y=以的两个面应具有相浏∞变形模式。I圭|4中设△z为施加的位移载倚,通过有限元分析可得封面z=fj丰H对十面Z=0的位移△z,则:。;:譬,。.:竽(6)‘W‘Z凶此::麓c,,图4有艰元模型的拉伸变形Fig4Tensiledeformationofthefiniteelementmodel此外,通过有限元分析还可得到X=0面卜所有节点在X方向上的节点支反力之和∑只,则整个复合材料在X方向的弹性模量为:E:勰(8)当在Z向施加位移载荷,对边界条什作类似的处理,并施加孝日应的约束条件,即可樽到复合材料在Z方向的弹性模量。同样地也可得到复合材料在厚度方向上的弹性棋量。3实验部分实验所用25维编纵预制件为层与层浅交弯联和层与层踱空直联两种结构,分别对其纬纱层数为3层和4层时的力学性能进行测试,纤维体积含量均为41%(J家提供数据),纱线材料为r1300碳玎维,规格为3K;预制件全部由南京玻璃纤维研究院提供。基体为兰州瑞玛化机有限公司生产的IICGP-I型高温耐腐蚀树脂。采用VARTM(VacuumAssistedResinTransferMoulding)工艺来制备试验件。通过对成型工艺的研究,所制备的试验件浸胶均匀,气泡含量少,夺隙率低,表面光滑平整,符合实验要求,其试验什的结构参数列于表l。参j[f{CB3354—82和ASTMD3039-76复舍材斟的试验标准,分剧对25维编纵复合${科的经向、纬向掸性模壁和主、次泊橙比进行弼溘。试样谢端分别用胶粘结15mm的铝片加固,所有试验在南京航卒航天大学复合材料中心的WDW-100微机控制万能试验机上进行,采用横向和纵向两种引伸计采集数据,标距分别为50mm和125mm,加载速率为lmm/min,试验前先预加载破坏载荷的5%以消除间隙,试验的重复次数一般为3~5次。o。o。.一%o,~%o。o上%o吨一日喀一B。一毋o叱可土玩如瓦oo一}E嗑耳叱~日oo

万方数据660·材料科学与工程学报2007年10月表1试验件的结构参数Table1Structuralparametersofthesample4分析与讨论采用水文所建立的25维编织复合材料有限元模型.分别对材料的经向和纬向弹性模量进行分析计葬。将计算结果与实验值和文献““的刚度半均法(Stiffnessaveragemethod,SAM)预测结果一并列于表2和表3。可见.经向和纬向弹性模量的有限元法预测结果舟于实验值和刚度甲均法预测值之州,非常接近于寅验值.且优于刚度平均法预测的结果。在泊松比的预测中,对于层与层浅交弯联结构,有限元法计算结果稍微大于实验值和刚度平均法预测值;而在层与层浅交直联结构的比较中有限元法预测结果略太于实验值,处丁二实验值和刚度平均法预测值之间。此外.对比表2和袁3可知,编织结构对该材料的有效性能影响较大,这主要是|{}|于直联结构的经向纤维束弯曲程度比弯联结构的要小,设计者可根据不问结构的性能来达到使用的目的。通过比较还可以发现,对于嘶种不同的编织结构,随着纬纱层数的增加经向弹性模量和泊松比均有所增大,但变化幅度不大。所不I司的是,层与层浅交直联结构纬向弹性模量随纬纱层数的增加而增大;m层与层浅交弯联结构在纬向上的模量反而减少。分析原因主要有:试验件在制备过程中.山于模腔体积的改壹,使得试骑件的厚度发生r变化,从而纤维的体积含量发生了变化;同时试验件厚度的变化会导致经向纤维柬横截面的宽厚比变化,纬向纤维束随着宽厚比的增大趋向于平直,使得浚方向卜的弹性模量增加较大。为hE实宽厚比是影响弹性模量的主要困索,本文作者还研究了在保持宽厚比和经、纬向纤维柬横截面面积不变的条表2层与层浅交弯联结构有限元分析结果与实验数据和刚度平均法(SAM)预刹值的比较Table2ComparedFEMresultswithexperimentalvaluesandresultspredictedbySAMforthelayer-to-layerangleinterlockwavyinterlacingstructureThreeI’Il髓weftbundlesFourpliesweftbundlesExperimentSAMFEME,/GPa379359293899ExperimentSAMFEM39852864033E。/GPa33524339353829733906305v。O1010070117011400720119v。006U050073O.11300530094件F,只改变纬纱层数柬研究其对弹性常数的影响情况,结果发现:弹性常数保持恒定。也就是说,对于同一种编织结构材料,在制品生产过程中,若保持宽厚比和经、纬向纤维柬横截面面积不变,纬纱层数的改变对弹性常数将不会产生影响。表3层与层浅交直联结构有限元分析结果与实验数据和刚度平均法(SAM)预测值的比较Table3ComparedFEMresultswithexperinaentalvaluesresultspredictedbSAMforthelayer-to-layerangleinterlockstraightinterlac自agstl-uethre为验证本文结论的正确性,在Vand哪en-1“等人研究纤维束横截面宽厚比对一维织物复合材料厚度&纤维体积含量影响的基础上,同时结合实际情况,在保持纤维束敛集率不变的条件下,研究了经向纤维束横截面宽厚比对25维编织层与层浅交弯联复合材料力学性能的影响情况(如图5、图6所示)。由幽5和图6可知,25维编织复合材料的经向模量随宽厚比的增大呈现先增大后减小的趋势,但在宽厚比为4以后变化不大;而纬向模量基本上呈线性增人的趋势。这更有效地证明了经向纤维束横截面宽厚比的增大使得纬向纤维束排布趋向直线化,该方向模量增加较快。泊松比。。则随宽厚比的增大为先减小后增大的趋势,而泊松比k总体卜呈随宽厚比的增大而减小的变化趋势。这与Naik”“等在研究宽厚比对■维平纹机织复合材料力学性能影响的结论一致。此外,比较图5中的经向弹性模量和纬向弹性模量可以看出,当宽厚比大于一特定值(约7.5)时,纬问弹性模量E;可以大于经向弹性模量E:。同时不难看到,图中曲线在数值上,自一定的波动情况,这主要是由于随着宽厚比的改变,经向和纬向纤维柬在单胞内的体积含量发生了变化。如对经向弹性模量的影响,主要是由于随着宽厚比的增大,经向纤维束体积含量减少,而纤维总体含量增加而造成的;但在纤维束敛集率不变的条件下,纤维总的体

万方数据第25卷第5期董伟锋,等25维编织复合材料了J学性能的有限元分析图5宽厚比对弹性模量的影响Fig5ElastiemodulusvaHninnwithi】dLh—tphLdltratioWidth-toheiShtmⅡo,幽6宽厚比对泊橙比的影响Fig6Possionratiova6mionwithwidth—t俨heiSiltratio积含茸变化量较小(模型的几何特性另文发表)。在有限元计算过程中,I爿时也得到r单元胞体在拉伸载荷作用下的应力云图。例如,图7给出了x向拉伸载荷下单胞的仑场府力云图和胞体中纤维柬的应力云图。可!l_L,纤维柬是纵物复合材料中的主要承载部分,从应力数值卜看,纤维束中的最大应力是基体-扣应力的426.4%。杨振宇”【等在对三维编织复合术j料的弹件性能进行有限元分析fb)Maxlmalst⋯nephognuainftberbl‘adles图7有限兀模型廊力云图Fig7StressuephogramoftheFEM661时,也得到r类似的结论。这主要是由于纤维束在每个单JE内冉勺绎向弹性模量均远高于基体的弹性模量,在等应变条件下,纤维束将产生远比基体人的应力。从幽7(b)口』见,在纤维束轨迹曲线曲率较大处(即在经纱平仃纬纱交叠部分),会产生定的应力集中现象,越是霏近泼部位所产生的应力就越大;同时,在纤维束与基体接触麻处所产生的剪应力也较大,这与Woo“71等所建立的整体和局部模型q·脱察到的结果是一致的;周储伟“等以梁单元为模型将二维织物简化为一维梁结构也有类似结论,但忽略,纤维由于交织且在外载荷条件下,纤维束与基体、纤维柬与纤维束之问存住的复杂的柏互作用。本文精确地分析了这些网素的影响,可望在强度预测方面更精细。5结论本文采用有限元法对不同结构f向25维编织复台材料进行分析计算,通过与试验值对比分析表明:二者结果吻台较好,有效地证明了所建证的有限兀模型能够较好地用于25维编织复合材料的力学性能研究。通过纬纱层数对25维编织复合材料弹性性能的研究发现:经向纤维柬横截面宽厚比是影响设材料弹性性能的重要因素,若侏持宽厚比和『经、纬向纤维柬横截面面积不变,该材料的弹}宅常数对纬纱层数的改变不敏感。从对两种不同编织结构的试验和理论分析可知,编织结构对其性能影响较大。同时,对2.5维编织层与层浅变弯联复合材料受宽厚比的影响情况进行r一定的揲索。另外,从有限元分析得到的应力云图口』以看m,纤维束足主要承载郎分,在经纱干¨纬纱交普部分出现较人的应力集中,在较大拉仲载荷作用F,诲处有先产牛裂纹的可能性。此外,本文自限元分析得到单施模型的宏观应力场分布,埘卜一步进i,25维编织复合材料帕强度和损伤机理的分析奠定了基础。参考文献f1]周储伟,喻溅鉴,J割光明._二维机织复台材料的一种梁单jj细观力学模型lJj复台材料学报,2004,2116):155~160[2]HuangzGThemechanical.propertiesreinfnn-edwithWove[imdbraidedfai,ncsJlComposit雌scicl__ceandtcchnology,2000、60(4):479~4983JIshikawaT,Chou。11wOnc—dimensiomdrnicromerbanicalanalysisolwovenfabric⋯ⅢHires?J]AIAAJournal,1983,21(12):1714~1721[4]燕瑛,成传贤基于细观结构的三维机织复台材料掸|生陛能的分析[J]航空学报,1999。20(4):289~293『5:杨连贺,邱越雄,黄故任意结构三维机织复合材料弹竹=性能的计算机模拟『J]复合材料学报,2000,17(2):79~83l6CoxBN,CartcrWC,FleckNAlfinarymode[Eftextilccomp∞itesI:Formulation[J]ActaMetall”gicaetMaterialia1994,42(10):3463~3479(下转第666页)5432,0987㈨㈨Ⅲ呲川㈣㈣㈣哪

万方数据666·材料科学与工程学报2007年10月表5不同重量比微球的溶胀比Table5Swellingratio(sw)ofthenaIlospherewithdifferentratioofregents度对微球(Dh>和f电位的影响,考察了聚合浓度范围,并可以通过聚合的浓度范围控制微球的(Dh>大小。最后研究了微球中Gel和AA重量比对微球结构和的影响,通过TEM发现,当重量比为1:1一l:3时,均可以聚合出球状胶束,其中以1:2的彤貌最好,微球的大小也达到最小的612nm。[1][2][3][4][5][6]参考文献Jev.ekhesA,ChenxL.1JjScience,1999,283:372—375zh啡W。嘶L,AnY,‰nX,G∞Y,G呐L,uuZ,№B『JJLangmuir,2003,19:6026—6031YuG,EisenbergA[J]M⋯decul%,1998,3l:5546—5549YuY.zh蚰gL,Eisenb盯gA[J].M们wmoleeule*,1998,31:1144一1154ZlumgL,Barl州RJ,Ei蚓lk垲A[JJMaennnofeculmt1995,28:6055—6066刘世勇.江明[J]高等学校化学学报,2001,22(6):t066—10727]刘世勇,蔡倩,朱蒽,江明[J].高等学校化学学报,2005,25(6):1149—11558]刘根起,赵晓鹏,唐韬.[J].高分子学报,2003(3):398~4019]EI-ShsbouriMH[J]IntJPhm·,2002,249(101):101—10810]Weberc,Coesterc,KIeu【日J,etal[J]hatJPharm.2000,194:91~102¨]Ahnjs,ChoiHK,Choc8【J].BiomaterialB,2001,22:923—92812]OiCh,YangH,YingCh,XiqunJ,YonghuaY[J]Macrom01.Biosei,2005,5:993—100013]MinhuaT,HongjingD,KangSCJ]Polymer.2006,47:728—73414]JiangHL,ZhnKJ[J]ElcctroehiuficaActa,i995,14(13):2077~208615]赵晨敬,安英丽,尹芬芳,张望清,史林启[J]高分子学报,2005,3:379—383.16]JiangHL,ZhuKJ!J]ElectrochJmleaAcla,1995,14(13):2077—208617]Blan∞c.G,RodfiguezL_J,VelasquezMM[J]Langmair,1997,13:1938~194518]Ch跚ekh0M,NguyenOT,MetayerMSalterM.,GardaMR[J]Polymer,2004,45:4181—818719]HuY,JiangX.Q,DingY.chYangQ.[J]AdvMater.2004,16(11):933—94020]HuY,ChertY,ChenQ,ZhangL.Y,JiangxQ,Y蚰gChZh[J1.Polynter,2005.46:12703~12710⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯,’(上接第661页)[7]xuJ.CoxBN,McGl胛ktonMA,CarterWc.Abinarymodeloftextile∞lIIp∞hesⅡ:Theelasticrcgime[J]ActaMetallurgicaetMatec/ialSa,1995,43(9):3511—3524l8JDahn蹰A,DucatD,GueljottmaHEi,etalEI舶fcmoduliofa25DCf/SiCcampcaite:exp叫nmntmandtheoretical惜tlmm船lJJCompositesSclenee“Technology,2000,60(6):913—925.19JCassL,E1izaldeMR,MMartinez-EsnaolaJInterfacecharacteri-zation“correlationwiththecr”pbehnviourofn25DSIC/C/SiCComIxRite【J]Compozlte§,2002,33(3):1449~1452[10]蒋云,朱建勋,张建钟.周之刚25维编织结构纤维体积含量的数值计算[J]纤维复合材料,2003,2(7):7~11[11]张屯泉,朱梦蝶,戚晓强.郭洪伟层与层浅交联25D结构对其复台材料经向拉伸强度的影响[J]玻璃纤维,2002,6:6—9112]董伟锋,肖军.李勇,吴海桥,张立泉25维编织复台材料弹性性能的理沦研究[j]南京航空航天大学学报,2005.37(5):659—663Vandeut_zenPh,lvemJ,Verpoest1Ath—dimensionalnficromc·chaaiealanalysisofwoven·fabriccompoait岛:1Geometricanalysis【J]CompositesSeleneeandTechnology,1996.56(11):913—925Bat4mroEJ,TrovillionJ,MaynIl{goJA,SikkilKFiniteelementmodelingofplainweavefabricsfromphotomicrographm⋯⋯em。J]CompositeSWaetu仲s,2006,73(1):41—52Naik.HK,GaneshVKAnanalyticalraethodforplainweRvefabriccotrtposites[J].CompoaltM,1995,26(4):281—289杨振宇.卢了兴,刘振国,李仲平三维四向编织复合材料力学性能的有限元分析[J]复音材料学报,2005,22(5):155~16lWooK.Tbl’e-dimemionalfailureanalysisofplainweavetexlitecompomE洲l“g“global/laealfinitedementmethod[J].JournalofComposOeMaterials,1996,30(9):985~100334567

2.5维编织复合材料力学性能的有限元分析作者:董伟锋,肖军,李勇,DONGWei-feng,XIAOJun,LIYong作者单位:南京航空航天大学材料科学与技术学院,江苏,南京,210016刊名:材料科学与工程学报英文刊名:JOURNALOFMATERIALSSCIENCEANDENGINEERING年,卷(期):2007,25(5)参考文献(17条)1.周储伟.喻溅鉴.周光明三维机织复合材料的一种梁单元细观力学模型[期刊论文]-复合材料学报2004(06)2.HuangZGThemechanicalpropertiesreinforcedwithwovenandbraidedfabrics[外文期刊]2000(04)3.IshikawaT.ChouTWOne-dimensionalmicromechanicalanalysisofwovenfabriccomposites1983(12)4.燕瑛.成传贤基于细观结构的三维机织复合材料弹性性能的分析[期刊论文]-航空学报1999(04)5.杨连贺.邱冠雄.黄故任意结构三维机织复合材料弹性性能的计算机模拟[期刊论文]-复合材料学报2000(02)6.CoxBN.CarterWC.FleckNAAbinarymodeloftextilecompositesⅠ:Formulation1994(10)7.XuJ.CoxBN.McGlocktonMA.CarterWCAbinarymodeloftextilecompositesⅡ:Theelasticregime[外文期刊]1995(09)8.DalmazA.DucretD.GuerjoumaREiElasticmoduliofa2.5DCf/SiCcomposite:experimentalandtheoreticalestimates[外文期刊]2000(06)9.CassL.ElizaldeMR.MMartinez-EsnaolaJInterfacecharacterizationandcorrelationwiththecreepbehaviourofa2.5DSiC/C/SiCComposite2002(03)10.蒋云.朱建勋.张建钟.周之刚2.5维编织结构纤维体积含量的数值计算[期刊论文]-纤维复合材料2003(07)11.张立泉.朱梦蝶.戚晓强.郭洪伟层与层浅交联2.5D结构对其复合材料经向拉伸强度的影响[期刊论文]-玻璃纤维2002(06)12.董伟锋.肖军.李勇.吴海桥.张立泉2.5维编织复合材料弹性性能的理论研究[期刊论文]-南京航空航天大学学报2005(05)13.VandeurzenPh.IvensJ.VerpoestIAthree-dimensionalmicromechanicalanalysisofwoven-fabriccomposites:I.Geometricanalysis1996(11)14.BarberoEJ.TrovillionJ.MayugoJA.SikkilKKFiniteelementmodelingofplainweavefabricsfromphotomicrographmeasure-ments[外文期刊]2006(01)15.NaikNK.GaneshVKAnanalyticalmethodforplainweavefabriccomposites1995(04)16.杨振宇.卢子兴.刘振国.李仲平三维四向编织复合材料力学性能的有限元分析[期刊论文]-复合材料学报2005(05)17.WooKThree-dimensionalfailureanalysisofplainweavetextilecompositesusingaglobal/localfiniteelementmethod[外文期刊]1996(09)本文链接:http://d.g.wanfangdata.com.cn/Periodical_clkxygc200705002.aspx