- 9.53 MB

- 2022-06-17 14:57:44 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

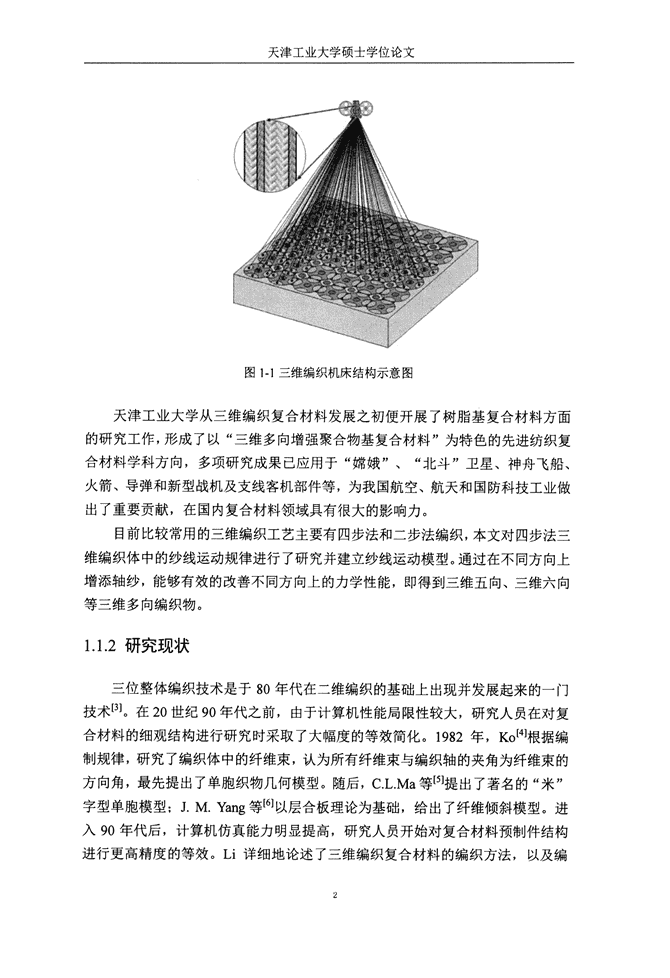

天津工业大学硕士学位论文图1.1三维编织机床结构示意图天津工业大学从三维编织复合材料发展之初便开展了树脂基复合材料方面的研究工作,形成了以“三维多向增强聚合物基复合材料”为特色的先进纺织复合材料学科方向,多项研究成果已应用于“嫦娥”、“北斗”卫星、神舟飞船、火箭、导弹和新型战机及支线客机部件等,为我国航空、航天和国防科技工业做出了重要贡献,在国内复合材料领域具有很大的影响力。目前比较常用的三维编织工艺主要有四步法和二步法编织,本文对四步法三维编织体中的纱线运动规律进行了研究并建立纱线运动模型。通过在不同方向上增添轴纱,能够有效的改善不同方向上的力学性能,即得到三维五向、三维六向等三维多向编织物。1.1.2研究现状三位整体编织技术是于80年代在二维编织的基础上出现并发展起来的一门技术【3】。在20世纪90年代之前,由于计算机性能局限性较大,研究人员在对复合材料的细观结构进行研究时采取了大幅度的等效简化。1982年,Ko(4]根据编制规律,研究了编织体中的纤维束,认为所有纤维束与编织轴的夹角为纤维束的方向角,最先提出了单胞织物几何模型。随后,C.L.Ma等[5】提出了著名的“米”字型单胞模型;J.M.Yang等【6】以层合板理论为基础,给出了纤维倾斜模型。进入90年代后,计算机仿真能力明显提高,研究人员开始对复合材料预制件结构进行更高精度的等效。Li详细地论述了三维编织复合材料的编织方法,以及编

第一章绪论织参数对编织体结构的影响【.71。Du介绍了四种三维编织复合材料的编织方法,并通过单胞的方法建立了三维编织体的几何模型,提出了纤维编织角和纤维体积含量与关键编织参数之间的关系[8】。Wang则是在Li的基础上将对编织结构的研究细化到了纤维束,根据编织规律拓扑了纤维束在编织体内的空间走向,同时把编织参数和纤维束的方向联系到一起【9】[10】。Byun等人则是结合三维四步法和三维二步法的编制规律,对编织体的细观结构进行研究,给出了关键编织参数、纤维束挤压的限制性几何条件、纤维的取向角和体积分数等相关参数之间的数学关系【l¨。Pandey在编织方法和纤维束拓扑结构的基础上,对其进行了简化,利用计算机技术,实现了编织结构可视化,从而能够清晰地研究编织体的细观结构【12】【13】。国内对编织体结构的研究起步较晚,是从90年代后期才开始的。张美忠等人以实验为基础,结合计算机图形学、加权平均模型以及有限元对三维编织C/C复合材料进行结构模拟,最终实现了以四步法整体编织体为预制体,包含预制体结构、孔隙显示和三维编织C/C复合材料力学性能计算在内的模拟体系【141。王毅强等针对四步矩形编织结构,从三维编织工艺和实际的编织过程出发,提出一种单元几何模型,并通过计算机图形建模建立织物的空间几何数学模型,解决了三维编织复合材料内部编织结构分析困难的问剧15】。邵将等针对三维四步法编织技术特点,分析了编织纱线的空间位置,通过计算机模。编织纱线运动,并采用Bezier曲线对纱线运动轨迹进行拟合,利用计算机图形技术对三维编织结构进行显示,获得了一种设计与实现三维四步法编织复合材料的计算机仿真方法[161。杨连贺等采用改进的经纱脉络法表征三维机织复合结构,采用经纬纱互相规仿、分段拟合的方法,建立了预制件的几何模型,提高了建模效率mJ。总而言之,对三维编织复合材料的细观结构以及对其几何模型的研究,逐步从简单的“米”字型发展到了复杂的多胞体几何模型。对于常见的三维编织复合材料的细观结构研究方面,已经取得了比较成熟的成果,并且建立了精细的几何模型。目前,已有研究人员编制出四步法编织计算机辅助设计系统,如:韩其睿教授曾于1995年至1996年使用TurboC语言开发过一套四步法三维编织的CAD系统【18】。在这个系统中包括编织体的单元体结构、内部纱线走向、编织机运动的显示、规则截面的运动模拟以及任意截面设计等功能。其内容较全面,基本上可以满足三维四步法编织的要求,对三维编织复合材料的计算机辅助设计起到了巨大的推动作用:张美忠也曾通过对Solidworks二次开发研制出一个三维编织计算机辅助设计系统”91。

天津工业大学硕士学位论文根据对以上所述研究现状分析所知,现有四步法编织计算机辅助设计系统存在以下四个问题:(1)现在三维编织复合材料大多应用于军工领域,其计算机辅助设计软件具有较强的保密性。(2)界面不友好,系统不稳定,速度缓慢。较早期开发的四步法三维编织CAD系统,是用T11rbOC语言在DOS环境下编程的,因此其界面不够友好,并且存在系统不稳定,速度缓慢的问题,因此对于四步法三维编织复合材料的计算机辅助设计系统需要进行大的改进,才能为三维编织复合材料的发展提供更好的设计平台。(3)建模算法计算量大,设计周期长。后来研究人员设计的三维编织计算机辅助设计系统中纱线结构模型算法计算量较大,只适用于主体纱数比较少的编织体结构模拟,并且建模时间较长,使得设计周期长,效率低。因此,对纱线模型进行优化也是有很大必要的。(4)对于纱线结构的可视化研究比较少。从对三维编织复合材料的整个研究过程来看,前人的工作主要是集中在对结构单胞模型的分析上,通过研究编织体中纱线的运动规律,在运动过程中纱线的交织情况、截面的变形以及其相互作用点,从而将纱线运动走向数学表达式的形式展现出来,但是对于纱线结构的可视化研究比较少,不能结合编织参数对三维编织体结构的整体进行分析[20l。1.2课题研究必要性由于三维编织复合材料主要被应用于航空、航天、交通、生物医学等领域,而这些领域对三维编织复合材料编织预制件的要求非常严格,任何在加工工程中带来的缺陷都有可能引起十分严重的后果,因此在加工编织预制件时要做到更加精确和仔细。此外,为高效、安全、合理使用三维编织复合材料,需准确估计复合材料的力学性能【211。所以,在这些编织物被使用甚至制造之前,有必要对其结构进行计算机模拟,构建比较合理的力学模型,可以比较精确地获取每一根纱线的几何参数,这为采用有限元分析三维编织复合材料的力学性能提供了必要和可靠的依据,同时也为使用其他各种大型分析计算软件提供了必要的前置处理。这样有利于缩短三维编织预制件的设计周期、提高预制件的设计质量,从而确保将来制造出的三维编织复合材料的安全性,为扩大我国在产业用织物的制造和应用水平、提高企业经济和社会效益方面带来了良好的影响[2引。

第一章绪论但是,据1.1.2节可知,现有四步法编织计算机辅助设计系统仍存在许多问题需要解决。因此,本文中对编织体结构建模算法进行了优化,同时,在对三维编织体中纱线结构的模拟过程中考虑到编织参数,设计了友好的编织参数输入界面,不但缩短了设计周期,也为不同编织参数产品的设计提供了方便。1.3本文研究的技术路线本文重点在于分析三维编织体的运动规律,对其结构进行分析,并建立有效的几何模型,结合三维四步法矩形编织预制件的编织工艺,采用了以下技术路线:第一步,对四步法三维编织中纱线的运动规律进行研究;第二步,利用matlab软件建立编织过程中纱线运动单胞模型(二维);第三步,将第二步所得到的二维纱线运动模型扩展到三维,得到纱线运动三维模型:第四步,利用VisualStudi02010软件,运用Vc++与Matlab的混合编程,通过计算机辅助设计软件Solidworks的API接口对Solidworks进行二次开发,实现对编织体的参数化设计,可实现在任意结构参数条件下对三维编织预制体结构的模拟,并针对模拟编织体展开细观结构初步研究。本文的研究技术路线如图1.2所示。

天津工业大学硕士学位论文/,、f编织过程纱线运动j【三维模型J\/够基于SolidWorksZ次开发的预制体整体、细观几何结1.4本文工作安排图1-2本文研究的技术路线为了完成本文的工作,完成四步法三维编织计算机辅助设计系统的开发,现对各章内容作如下安排:第一章:绪论。首先对三维编织技术做了简要的说明,常用的三维编织工艺主要包括四步法和二步法,本文研究的是四步法三维编织:然后阐述了本文研究的意义以及研究现状,并提出现有四步法编织计算机辅助设计系统所存在的问题;最后总体概括了本文研究的技术路线。在此基础之上对本文的写作结构进行安排。第二章:三维编织体纱线运动建模分析。针对三维四向、三维五向及三维六向编织,分别分析其纱线运动规律,依此给出了纱线运动模型的数学表达方式,并得到Matlab仿真结果。

第一章绪论第三章:软件设计及实现。首先分析设计需求,根据设计需求设计了软件的框架,包括编织体参数输入模块,模型构建算法的实现以及编织体模拟结构显示模块三部分,并对这三个模块进行了详细介绍。最后,展示实验结果并对其进行分析。第四章:结论与展望。

天津工业大学硕士学位论文

第二章三维编织体纱线运动建模分析三维编织技术的特点是织物强度高、整体性能好。根据零件的尺寸和形状能够直接编织出零件预制件,再经过成型之后就能加工出复合材料零件。此外,三维整体编织技术还能够有效地控制复合材料中的纤维体积含量。按照编织工艺,可将三维编织分成三类:四步法,二步法和多层连锁编织法。其中,四步编织法是出现最早,应用最广的一种编织工艺,它是由R.A.Florentine于1982年发明的[231。这种工艺发明之初,所有纱线都在空间内的3个方向发生相对运动,是一种真正的三维编织工艺。根据编织结构中纱线在空间中的分布方向的不同,四步法三维编织复合材料又可以分为三维四向、三维五向、三维六向甚至三维七向编织复合材料。三维四向编织法:是将纱线以行和列的形式排列在编织机机床上,通过交替的行列运动使纱线互相交织在一起,由于结构中所有纱线在空间中的分布只有4个不同的方向,因此被称为三维四向编织法。三维五向编织法:是在三维四向编织法的基础上,沿编织体成型的方向上增加第五向不动轴纱所形成的,这种编织体在编织体成型方向上的刚度和强度都有所提高,纤维体积含量也有所提高。三维六向编织法:也是在三维四向编织法的基础上形成的,与三维五向编织体不同的是,在编织过程中,携纱器每移动两步在沿行的方向上加入第六向不动轴纱,从而使得编织体在这个方向上的力学性能有所改善。下面,将针对于第一章所提到的研究技术路线中的前三部分,分别详细的介绍三维四向、三维五向及三维六向编织体纱线运动模型的构建方法。2.1三维四向编织体纱线运动模型模拟2.1.1编织过程纱线运动规律分析编织过程中,编织纱线由携纱器携带,并按预制件的尺寸,以行和列的形式分布在编织机机床上【241。主体携纱器排布成m行和/,/列的主体阵列,附加携纱器间隔排列在主体阵列周围。如图2·1所示(以4x4方型三维编织为例)。

天津工业大学硕士学位论文⑨⑧:@@@⑨!⑤⑧:⑨⑧⑧⑧:i⑨⑧⑨⑨:⑤⑨i⑨⑧⑨@:⑧⑨图2.14x4方型三维编织中携纱器的初始排列每个携纱器上都携带着一根编织纱线,编织过程是由行和列的四步间歇运动实现的。第一步,相邻行中的携纱器交替移动一个位置。第二步,相邻列中的携纱器交替移动一个位置。第三步和第四步,携纱器的运动方向分别与第一步和第二步相反,如图2.2所示。经过四步之后,携纱器的排列与初始位置相同,同时使纱线相互交织在一起,称这个过程为一个机器循环。由于通过这种编织方法得到的结构中所有纱线在空间中的分布有4个方向,所以以这种结构为增强结构的复合材料被称为三维四向编织复合材料。这种方法主要用来制造梁、管和火箭发动机的喷管等结构【25|。@(够@:画画画画◆◆:@@⑧@i@@;@@⑨@:●◆l@@@@:@~苟⋯虿f钔@◆:@@@⑨:⑧@:@@@@:◆◆:⑧@@@:⑨@!⑤@@⑨:◆万一丽⋯◆@◆@@陋酉苟可:@@@@!@@:⑨⑨@@::@@@⑨:@⑨t@tCo)@◆@◆!@@⑨⑤l@⑨:⑨⑨@⑨::@@@@:@@i⑨@@@:t@t⑨(c)(d)图2.24×4方型三维编织一个机器循环的运动过程

第二章三维编织体纱线运动建模分析在连续的编织过程中,每个携纱器沿着固定的折线路径穿越编织体内部,经过所有边界后回到初始位置,开始新的循环。每经历一个机器循环,预制件在高度上增加一个花节长度。如图2—3中所示,黑色折线为携纱器在一个组织循环中的运动轨迹投影。(e)(d)图2—34x4矩形编织体携纱器及纱线运动路径投影1.携纱器总数如果主体携纱器排布成m行和以列的矩形主体阵列,附加携纱器间隔排列在主体阵列周围,可知携纱器的总数Ⅳ为:N=mn+m+n(2-1)2.携纱器路径重复规律分析由四步编织法的编织规律决定,携纱器在其路径上移动时,每走四步到达的位置上的携纱器路径与其路径相同,只是起始位置不同【261,如图2.3中,黑色圆代表路径相同的一类携纱器。因此,按照这个规律将路径相同的携纱器分类,在

天津工业大学硕士学位论文构建单胞模型时,只需根据每条路径上的一个携纱器的运动规律,就可以得到所有携纱器的运动路径,进而得到预制件的单胞模型。3.携纱器分类根据四步编织法携纱器运动规律可推知,所有携纱器回到原位的步数相同,都是胁步。所有预制体都是由纱线从初始状态经历胁步回到初始状态这样周而复始形成的。把纱线经历胁步形成的结构称为组织循环,M称为组织循环步数。纱线单胞就是一个组织循环里的一根纱线。将携纱器运动路径相同的单胞归为一类,这样可以把单胞划分为l,类。设主体纱占m行聆列,则携纱器总数为N=mn+m+礼。m和n的最大公约数即为携纱器的移动路径数量,也就是单胞的种类】,。因此可以根据运动路径将携纱器分为y类,每一类携纱器的数量为S:S=N/V(2.2)一个组织循环里携纱器移动的步数M等于其所在路径上携纱器的数量S与一个机器循环步数4的乘积,即Ns=4S(2·3)对于4×4方型三维编织的预制件,纱线总数为N=24。携纱器共有4种路径,也就是可将单胞划分为Y=4类(如图2.3中折线所示),路径相同的携纱器数量S=6,且每个携纱器经过Ns=24步后回到原位置。4.纱线运动规律由于纱线的运动是通过是携纱器的运动而带动的,因此携纱器对纱线的运动具有导向作用。在编织过程中,纱线沿着携纱器运动路径的趋势方向而运动,由于纱线本身的连续性以及打紧作用,纱线的路径应该是一条平滑的曲线,因此需要将携纱器运动轨迹进行平滑处理,本文中采用了两种方法进行实验,一种是傅氏变换滤波法,另一种是将纱线在编织体内的路径拟合为一条直线,而在编织体表面及角部结构,纱线的运动方向发生改变,此时纱线由于内外两边受力不均衡而发生弯曲,因此可以把此时的纱线用曲线来拟合(如图2—3中虚线部分所示)。在Matlab中对这两种方法进行仿真实验,由2.1.3中实验结果所示,可知第二种方法所得到的纱线运动路径与实际情况更加相符,因此在本文中,采用的是第二种方法,即在编织体内部将纱线拟合为一条直线,在表面及角部采用螺旋线法进行拟合。

第二章三维编织体纱线运动建模分析2.1.2纱线运动模型数学表示1.现有算法介绍在之前的研究工作中,陈力将纱线单胞在编织体内部的轨迹投影用最小二乘法拟合成一条直线‘19J。假设一条纱线随携纱器由左边界(A)运动到下边界(B),设第涉所处的位置矢量为P£=【墨K】f=0,1,2⋯.k根据携纱器的运动规律可得Pl+2一Pi=Pf+3一Pf:1构造一条直线逼近这些点。设直线方程为P(t)=A+Bt,0st≤k式中:A=【ax町];B=【bzby】。由式(2-5)可知,该直线应满足以下约束条件由式(2-7)E解得(2-4)(2-5)(2-6)P7(0/[P’(t)I=(Pz—eo)/IP2一Pol(2-7)k=纛b采用最小二乘法拟合时,将式(2.7)作为约束条件引入目标函数(2-8)J-∑楚。∞)一Pi12+/l(bx—yX:z一-yox._.o·by)(2-9)式(2-9)00:功拉格朗日乘子。欲使,为最小,必须满足下列方程

天津工业大学硕士学位论文甚薏考考期=oc2加,【anxa6za‘涉a扫),aAJ、’解线性方程组式(2.10)即可得所需直线方程。在此基础上,张美忠㈣将二维方程扩展为三维方程,并在表面及角部结构处将纱线用螺旋线方程拟合,得到了易于计算机仿真的纱线单胞模型。在编织体表面的曲线满足螺旋线方程:。√2,K2∥丁dH:3p臼71"0<Ⅳ≤1·(2-11)0≤0≤一7t"4编织体的角部结构是2个面部结构组成的,其方程为:0<Ⅳ≤1(2-12)0≤0≤三9邵将【16】贝0是在分析了编织纱线的空间位置之后,直接通过计算机模拟编织纱的运动规律,并用贝塞尔曲线对编织纱线的运动轨迹进行拟合。2.本文中所提出算法在本文中,为分析每根纱线的位置,建立坐标系,编织体携纱器阵列的行方向为x轴方向,列方向为Y轴方向,z坐标为编织物高度方向。由于纱线是有一定直径的实体,以下所有方程,如不特别说明,坐标的描述都是对纱线中心点的描述。首先按照三维四步法中编织纱的初始排列规律将纱线排列到对应的坐标点上,按照编织规律,移动携纱器的位置,即改变纱线在坐标系中坐标值,最后将对应编号所在的坐标按照移动步数的顺序连接起来,即为携纱器的运动路径。以图2-4中2}f携纱器为例。假设2舞携纱器的坐标为(xo,Vo),携纱器每运动一步,其移动的距离为1,则当2撑携纱器运动一步后,其坐标变成(‰一1,%),2群携纱器运动两步之后,其坐标为(‰一1,%一1),依此类推,可得知在一个组鱼2%.萨.望万RⅣ

第二章三维编织体纱线运动建模分析织循环中2拌携纱器每一步运动之后的坐标值,将这些点连接起来即可得到2挣携纱器的运动轨迹投影。由于在编织体内部纱线的运动路径可拟合成一条直线,并且这条直线经过携纱器路径折线的中点,因此,将这些中点连接起来即可得到2荐携纱器所携带纱线在编织体内部的运动路径投影。在此基础上,将二维坐标系扩展为三维坐标系,携纱器每运动一步在z轴方向上将纱线坐标的z坐标值加l,从而可以得到一个组织循环中纱线的运动路径,即纱线单胞模型。、02.1.3Matlab仿真结果图2-42#携纱器运动轨迹X首先运用Matlab计算出携纱器每一步运动之后的位置点的坐标,将这些点连接起来得到了携纱器运动路径的数学模型,该模型可以实现任意数量主体纱编织结构的矩形编织体携纱器路径,并依此得到三维纱线的运动轨迹模型。以4x4主体纱结构为例,四种不同的携纱器路径与纱线的运动轨迹投影如图2.5所示(其中折线部分为携纱器路径,虚线部分为纱线运动轨迹投影)。

第二章三维编织体纱线运动建模分析2.1.4纱线轨迹平滑处理方法由于纱线本身的连续性以及打紧作用,在编织体表面表面及角部,纱线的运动方向发生改变时因为内外两边受力不平衡,纱线发生弯曲【27】。所以需要根据编织体的实际结构对前面的纱线运动轨迹进行优化,对表面和角部结构处的纱线轨迹进行了平滑曲线模拟,本文中采用了以下两种方法对其进行处理。第一种方法是采用傅氏变换滤波法。将纱线位置点连成的折线进行傅立叶变换,然后将其高频部分去除,以达到对纱线轨迹进行平滑处理的目的。1.一维离散傅立叶变换离散函数的傅立叶变换对为:F("):∑zN:1厂(z)e-i2丌(u-1)(x-t)/Nu:0,1,⋯,Ⅳ一1(2-13)厂(x)=磊1厶戈N:1F(u)ei2rKu-1)(x-1)/Nz=o,1,⋯,Ⅳ一1(2-14)离散序列的傅立叶变换仍是一个离散的序列,每一个掰对应的傅立叶变换结果是所有输入序列俐的加权和,”决定了每个傅立叶变换结果的频率。2.具体方法:第一步,为了提高精度,首先对路径数据进行插值,并将纱线位置点坐标转换为复数的形式,X坐标作为实部,Y坐标作为虚部,差值后的位置坐标向量为:B=X+YiB∈CⅣ×1(2-15)第二步,将第一步转化得到的离散序列B进行一维傅立叶变换,得到B;Bt=∑:。B』P一2f“J一。‘‘一。7Ⅳ(2-16)第三步,为实现低通滤波,取B中前FW个系数,即低频系数,其他系数置^为0,得到B;^~^最后,将三步得到的B序列进行傅立叶反变换,B,=z+Yi,为复数。

天津工业大学硕士学位论文会,=(1/N)Zkl。三。P2"“,一1)他一1)/Ⅳ(2-17)将所得到的复数序列还原为坐标的形式(置y),即为去掉高频之后的纱线位置点坐标。该方法的优点是:仅对原有路径进行滤波处理,无需重新建立纱线轨迹方程,操作简单,处理速度较快。第二种方法则是采用螺旋线拟合的方法。在编织体表面及角部,纱线运动方向发生改变,采用螺旋线对其进行拟合。其具体方法为:在编织体的表面,纱线从内部到表面停动一步后再进入内部,将这条路径拟合为一条弧度为Ⅱ/z的圆弧。形成这样一个圆弧,携纱器运动一共运动了四步,也就是说,在编织体的轴向,每走一步编织体在z上增加了1/4花节长度。如图2-7(a)所示。(a)(b)图2—7预制件表面和角处纱线投影的圆弧拟合而在编织预制体的角部,纱线从内部到表面,经过两次停动,即纱线运动方向发生两次反射后回到编织体内部,可将其认为是由两个面部结构组成的,因此可将这条路径拟合为一条弧度为7/"的圆弧,如图2-7(b)所示。形成这样一个圆弧,携纱器运动一共运动了七步,也就是说,在编织体的轴向,每走一步编织体在z方向上增加了1/7花节长度。

第二章三维编织体纱线运动建模分析以三维四向编织结构为例,首先对一个组织循环中的一根纱线,即单胞做了轨迹优化,如图2.8所示;进而又对编织体中纱线的二维、三维轨迹优化效果进行了比较,如图2-9所示。可以看出,虽然采用傅氏变换滤波法处理速度快,操作简单,但是用螺旋线拟合法的效果明显比傅氏变换滤波法所得到的纱线结构模型与实际情况更相符。因此在后续结构模拟中,均采用螺旋线法对编织体的表面及角部结构进行拟合。(a)傅氏变换滤波法(c)傅氏变换滤波法(b)螺旋线法(d)螺旋线法

天津工业大学硕士学位论文(e)傅氏变换滤波法(f)螺旋线法(g)傅氏变换滤波法(h)螺旋线法图2—8编织体单胞角部及边界平滑处理(傅氏变换滤波法与螺旋线法对比)(a)主体纱4X4傅氏变换纱线轨迹投影(b)主体纱4X4傅氏变换三维纱线轨迹

第二章三维编织体纱线运动建模分析(c)3E体纱3X5傅氏变换纱线轨迹投影(d)主体纱3X5傅氏变换三维纱线轨迹(e)主体纱4X4螺旋线拟合纱线轨迹投影(f)主体纱4X4螺旋线拟合三维纱线轨迹(g)主体纱3×5螺旋线拟合纱线轨迹投影(h)主体纱3X5螺旋线拟合三维纱线轨迹图2-9编织体整体结构角部、边界平滑处理(傅氏变换滤波法与螺旋线法对比)2.2三维五向编织体纱线运动模型模拟三维五向编织复合材料是在三维四向编织复合材料的基础上形成的,即在编织过程中加入沿编织成型方向伸直不动的第五向纱线而得到的【281。这种结构的编织预制体具有三维四向编织物结构的内部特征,并且由于加入了第五向纱线,使得这种材料在编织成型方向的强度和刚度都有所提高,同时其纤维体积含量也有所提高,所以在纤维体积含量相同的情况下,三维五向编织复合材料在成型方向

天津工业大学硕士学位论文上的刚度和强度相比三维四向编制复合材料有显著的提高。所以,三维五向编织复合材料常被应用于承载结构的制造。2.2.1编织过程纱线规律分析在三维五向矩形编织中,携纱器携带着纱线在编织机的底盘上以行和列的形式排列,如图2.10所示,其中。代表携带编织纱的携纱器,o代表携带第五向纱的携纱器。在编织过程中,携纱器的运动规律与三维四向编织类似,都是以行和列的间歇性运动构成的,其区别在于三维五向编织中,当携纱器以列的形式运动时,第五向纱所在的列保持不动。因此,当携纱器运动四步完成一个机器循环时,携带编织纱的携纱器位置发生改变,而携带第五向编织纱的携纱器位置保持不变,从而使得最终的编织预制件中第五向编织纱是沿成型方向伸直的直线形式【291。OD◇O◇00000pO砭多ooo0000QopooOo00000000砭多00000000000O图2-10三维五向编织法携纱器的初始排列Oo携带编织纱的携纱器A在编织过程中,分别沿行、列方向进行交替运动,形成图2.11中所示的“Z”字形轨迹,沿倾斜方向穿越编织体内部,到达边界并停动一步后,返回到编织体内部区域。经过一个组织循环之后,携纱器遍历过编织体的所有边界,回到起始位置。携带轴纱的携纱器P,第一步,携纱器由P运动到Q:第二步停动;第三步,又从Q运动到P:第四步同样保持不动。经过这样的不断循环,携带轴纱的携纱器只沿行方向运动,而在列方向没有运动,因此,其运动轨迹是沿着行方向平行运动的直线,经过四步运动回到初始位置。

第二章三维编织体纱线运动建模分析Oo图2.11三维五向编织法携纱器运动规律O1.携纱器数量在本文中的四步法三维五向编织工艺是以三维四向编织工艺为基础的,在每行相邻的携纱器中间均加入携带轴纱的携纱器,因此,轴纱与编织纱的比例是l:l,也称作满加轴纱18】。假设在编织机底盘上排列的主体携纱器为m行行列,附加携纱器间隔排列在主体纱周围,那么携带编织纱的携纱器总数为:N=m7l+m+礼携带轴纱的携纱器总数为:』\『1=mn(2-18)(2-19)2.携纱器路径重复规律由于三维五向编织工艺是建立在三维四向编织工艺的基础上的,而且除去轴纱,其编织规律与三维四向编织工艺是相同的,因此,携带编织纱的携纱器运动路径与三维四向编织工艺中携纱器路径相同。携带轴纱的携纱器路径则是沿着行方向来回运动的直线。3.纱线运动规律

天津工业大学硕士学位论文三维五向编织法中编织纱纱线的运动轨迹与三维四向编织法中的纱线运动轨迹是相同的,而轴纱纱线的运动轨迹经过打紧工艺后实际上是与编织机底盘所在平面垂直的直线。2.2.2纱线运动模型数学表示跟三维四向编织法一样建立坐标系如图2.12所示。对携带编织纱的携纱器编号,其编号规则与三维四向编织法相同,对于添加的携带轴纱的携纱器编号为“s”,按照编织规律移动携纱器,记录携纱器移动每一步之后的坐标,当完成一个组织循环后,将每个携纱器移动路径上对应的坐标连接起来,得到携带编织纱的携纱器路径,将该路径上相邻折线的中点连接起来并在z方向上携纱器每走一步,z坐标值增加相应的1/4花节长度,即可得到编织纱的运动轨迹。以编号为“S”的携纱器坐标为端点,绘制一条与X-O—Y平面垂直的直线,即为轴纱的运动轨迹。以图2.12中编号为“s”的轴纱为例,假如携带1}}和2≠f编织纱的携纱器初始位置坐标分别为(O,1)和(1,1),则携带轴纱“s”的携纱器所在位置坐标为(0.5,1),经过连续的编织过程,轴纱“S”的轨迹可用如式(2.20)eO方程表示:(X=0。5jy=1lZ:兰^c、4其中:r为编织步数,h为花节长度。oOoO000000000000000p000000000000002抖ooooooOoOoOo0图2.12三维五向编织中纱线坐标系X(2-20)

第二章三维编织体纱线运动建模分析2.2.3Matlab仿真结果对于三维五向编织体结构的模拟,是在2.1.3节所得三维四向编织模型的基础上,加入第五向轴纱得到的模型,具体过程如图2.13所示图2.13三维五向编织纱线运动轨迹模拟流程图说明:与三维四向编织不同,在纱线行列交替运动时,第五向轴纱只在行方向上左右移动。而不参与列运动,因此得到的轴纱运动轨迹是一条与编织体成形方向平行的直线。

天津工业大学硕士学位论文在Matlab中对三维五向结构纱线运动轨迹进行了仿真,其结果如图2.14所示,在Matlab中分别得到了主体纱为4×4、3×5的编织体结构模型。\2(a)主体纱4x4纱线轨迹投影(b)主体纱4×4三维纱线轨迹(c)主体纱3x5纱线轨迹投影(d)主体纱3×5三维纱线轨迹图2.14三维五向编织体纱线轨迹与图2-9对比可知,三维五向编织结构体是在三维四向编织的基础上增加了第五向轴纱所形成的,从图2.14可看出,第五向轴纱是与编织体成形的方向垂直的,并且随着编织体高度的增加而增加长度。由于加入第五向轴纱,使得三维五向编织体中纱线体积含量有所提高,从而提高了编织体在添加轴纱的方向上的刚度和强度,力学性能也有所改善。2.3三维六向编织体纱线运动模型模拟三维六向编织法同样是在三维四向编织法的基础上形成的,它是在三维四向编织预制件的成型方向和宽度方向分别添加不动纱而得到的[301。由于第五向纱和第六向纱的引入,其力学性能与三维四向编织法相比显著增强。

第二章三维编织体纱线运动建模分析2.3.1编织过程纱线规律分析三维六向编织体也是以轴纱与编织纱比例为1:1的三维四向编织体为基础编织而成的,它的编织纱与第五向轴纱的排列和相同结构参数的三维五向编织体的纱线排列方式相同。因此,三维六向编织法中携纱器在编织机底盘上的初始排列与三维五向编织法是相同的,如图2.10所示。其中。代表携带编织纱的携纱器,p代表携带第五向轴纱的携纱器。图2.15说明了三维六向编织法的携纱器在一个机器循环中的运动规律。图中虚线代表了第六向轴纱的添加位置。携带编织纱的携纱器运动规律与三维四向编织法携纱器的运动步骤相同,都是由沿行和列方向的交替运动组成的,纱线随着携纱器的运动而运动,并将轴纱缠绕在一起。不同之处在于,携纱器每运行两步进行一次“打紧”工艺,同时在沿着行的方向上添加第六向轴纱,包括最外层的附加纱部位。同样的,在连续的编织过程中,携纱器每运动四步完成一个机器循环,经过一个机器循环所得到的编织体长度称为一个编织花节长度。重复上述步骤,编织纱将与轴纱互相交织在一起形成最终的编织体【311。o(a)第一步0OoO圆ooo@ooo圆oooop00000@oo圆。圆Oooooooooo圆ooo圆oooOoOopo圆O圆O圆O圆。圆ol·一一-}一一一一一一一一一一一一一一一}一—+I000圆000圆O圆OpO一寸一一一一一一一一一一一一一一一f—OpO圆O圆O0000QoI·一一.}一一一一一一一一一一一一一一一}一—+Iooo圆oQooo圆。审O——j:==?=:1=,==,=?=:.:===。=:,=。=::=。=:==。=L—.oO(b)第二步Oo圆O@ooO0000)O@Ooo@OoOpOo圆。圆OoOoO圆o)O@o圆O圆000圆o0⋯一万⋯西⋯芍一(c)第三步(d)第四步图2.15三维六向编织体编织规律1.携纱器路径分析Oo

天津工业大学硕士学位论文三维六向编织过程中携纱器的运动规律与三维五向编织相同,区别在于携纱器每完成两步,将在沿行的方向上加入第六向不动轴纱,因此,三维六向编织中携纱器的路径与三维五向编织方法相同。2.纱线运动规律三维六向编织过程中,纱线在携纱器的引导下运动并相互缠绕在一起,在一定的体积内观察纱线运动轨迹可知,在编织体内部的,编织纱是在两个相互垂直的平面中沿着编织角的方向平行排列的,而第五向和第六向轴纱分别沿编织体成形的方向以及添加纱线的方向保持平直的状态。2.3.2纱线运动模型数学表示三维六向编织中纱线的运动模型是在三维五向编织纱线运动模型的基础上得到的,在建立的三维五向纱线运动模型中,沿着编织体成形的方向,即z轴方向,每隔1/2花节长度,在沿着行的方向上,添加相应的轴纱,即可得到三维六向编织体纱线运动模型。同之前一样建立坐标系如图2.16所示。yOL.一/\插件”中看到刚刚新建的插件。然后将这个插件添加到Solidworks的主页面中。第二步,添加一个自定义方法,在刚刚新建的工程中,打开类视图,在这里可以看到向导自动生成了一个名为Ifeature的接口,这个接口负责该插件与Solidworks软件的通信,在这个类中添加自定义方法,命名sweptmethod。打开feature.cpp文件,可以看到在这个文件中向导自动生成了如图3,7所示的代码。在其中加入自己编写的程序,即可实现所需要的功能。BSTDI"I舳DIPcfir譬t::s哪t舢thod(驰id)|{|目堰.黝嘎惦E—sTA难(^f翟Getst酞ic—【odlllestne())|//∞∞:在l翰跏实现代码}|returns_ol:【}图3—7向导自动生成sweptmethodoi函数第三步,需要在这个插件中添加一个二级菜单,以此作为激活用户程序的接口,完成与用户的数据交换。在这里用到了AddCommandManageroi承i数,他是SolidworksUI的相关函数,负责uI的命令管理,可实现菜单以及工具栏命令的编写。在AddCommandManageroqb添加以下代码可以为新建的插件创建二级菜单。longretval=0:VARIANT——BOOLok;longtype;longposition;CComBSTRmenu;CComBSTRmethod;CComBSTRupdate;//Addmenuformain弁ame

第三章软件设计及实现type=swDocNONE;//type=swDocPART;||type—swDocASSEMBLY;position2—1:menu.LoadString(IDsJⅨ一SWEPT_ITEM);method.LoadString(IDS鱼戳墨WEPT_METHOD);hintjLoadString(IDS_M芝SWEPT_HINT);iSwApp->AddMenultem2(type,addinlD,menu,position,method,update,hint,&ok);其中type=swDocNONE;是在主窗口无文档的模式下添加菜单,而type=s、vDocPART;和type=swDocASSEMBLY;贝,tJ分别是在零件文档和装配体模式下添加二级菜单。在StringTable中添加相应的资源,编译并链接这个工程,打开Solidworks软件选择featurelswept命令,便可以看到在sweptmethod()i函数中添加的程序被实现了。最后,将完成建模功能的程序添加到sweptmethodoi函数中。3.4.2编织体结构模型绘制基于3.3节运动模型构建模块中获得的纱线轨迹坐标数据,在二次开发程序中调用Solidworks软件的API函数,实现Solidworks软件中草图绘制、样条曲线绘制以及扫描等功能。在Solidworks软件中绘制纱线结构模型的基本流程如图3.8所示。

天津工业大学硕士学位论文根据己获得的纱线轨迹坐标数据绘制样条曲线+建立与样条曲线垂直的基准面‘在基准面上以参数输入模块中返回的纱线半径为半径绘制圆J^样条曲线为扫描路径,基准面上的圆作为扫描轮廓进行扫描工得到纱线模拟结构体图3-8Solidworks中的绘制流程图根据选择的观察结构类型不但可以观测到编织体结构不同方向的视图,如前视图,俯视图,等轴侧视图等,还可以在编织体的任意位置获取该编织体的剖面图,从而可以方便的观测到编织体内部的纱线结构,如图3-9所示。(a)横切(b)横切面图

第三章软件设计及实现(c)纵切(d)纵切面图图3-9基于Solidworks的剖面结构观察3.5实验结果与分析3.5.1三维编织体结构模拟结果通过本文中所设计的三维编织计算机辅助设计系统,在图3—3所示的对话框中输入不同的编织参数,选用边界反射法对编织体内部的纱线进行拟合,螺旋线法对编织体表面及角部纱线运动轨迹进行平滑处理,调用Matlab程序生成的动态链接库计算出纱线轨迹经过的位置坐标,并以这些位置坐标作为参考点,运用Solidworks自带的API函数库中的绘制样条曲线函数完成草图绘制,并且对草图进行扫描,便可在Solidworks软件的主界面中显示出编织体的结构模型。通过与实际编织物对比得知,由该系统得到的三维编织结构模型与实际编织物结构是比较相符的。具体模拟仿真结果如下。1.三维四向编织体结构模拟结果运用三维编织计算机辅助设计系统得到的不同编织参数下的三维四向编织结构模型如图3.10所示。

天津工业大学硕士学位论文(a)三维四向主体纱4X4结构前视图(b)---维四向主体纱4×4结构等轴测视图(纱线间距5mm,花节长度7mm,纱线半径1.2mm)(c)--维四向主体纱3×5结构前视图(d)--维四向主体纱3×5结构等轴测视图(纱线间距5mm,花节长度6mm,纱线半径1mm)(e)三维四向主体纱10×10结构前视图(f)--维四向主体纱10×10结构等轴测视图(纱线间距8mm,花节长度8mm,纱线半径1ram)

第三章软件设计及实现(曲三维四向主体纱20×20结构前视图(h)三维四向主体纱20×20结构等轴测视图(纱线间距8mm,花节长度9mm,纱线半径0.9mm)图3—10基于Solidworks二次开发的三维四向编织体结构模拟2.三维五向编织体结构模拟结果运用三维编织计算机辅助设计系统得到的不同编织参数下的三维五向编织结构模型如图3.11所示。(a)三维五向主体纱4×4结构前视图(b)三维五向主体纱4×4结构等轴测视图(纱线间距5mm,花节长度7mm,纱线半径1.2mm)

天津工业大学硕士学位论文(c)Z维五向主体纱3×5结构前视图(d)三维五向主体纱3X5结构等轴测视图(纱线间距5mm,花节长度6mm,纱线半径Imm)(e)三维五向主体纱8×8结构前视图(f)三维五向主体纱8X8结构等轴测视图(纱线间距8mm,花节长度8mm,纱线半径Imm)(曲三维五向主体纱20×20结构前视图(h)---维五向主体纱20×20结构等轴测视图(纱线间距8mm,花节长度9mm,纱线半径0.9mm)图3.11基于Solidworks二次开发的三维五向编织体结构模拟

第三章软件设计及实现3.三维六向编织体结构模拟结果运用三维编织计算机辅助设计系统得到的不同编织参数下的三维六向编织结构模型如图3.12所示。(a)三维六向主体纱4X4结构前视图(b)三维六向主体纱4x4结构等轴测视图(纱线间距5mm,花节长度7mm,纱线半径1.2mm)(c)三维六向主体纱3X5结构前视图(d)--维六向主体纱3×5结构等轴测视图(纱线间距5mm,花节长度5mm,纱线半径Imm)

天津工业大学硕士学位论文(e)--维六向主体纱10X10结构前视图(f)三维六向主体纱10×10结构等轴测视图(纱线间距8mm,花节长度8mm,纱线半径1mm)(g)三维六向主体纱20×20结构前视图(h)三维六向主体纱20×20结构等轴测视图(纱线间距8mm,花节长度9mm,纱线半径0.9mm)图3-12基于Solidworks二次开发的三维六向编织体结构模拟由图3一10、3.11、3.12可知,基于边界反射法,通过本文开发的四步法三维编织计算机辅助设计系统,可实现最大主体纱数为20x20的编织体结构模拟,较前人研究的主体纱数为4x4的结构体模拟,模拟编织体的结构复杂度有所提高,并且实现了对三维五向、三维六向编织结构体的模拟,得到的纱线结构模型与实际

第三章软件设计及实现情况非常一致,简化算法后得到的模型依然与实际情况相符同时明显地减小了模型构建算法的计算量,有效地缩短了建模周期。此外,还可以通过剖面图观察到编织体内部纱线交叉处,以及在编织体表面和角部纱线发生弯曲时的微观结构。3.5.2采用边界反射法构建模型结果分析本文中实验采用的平台是曙光天阔服务器,其硬件配置为:内存16G,处理器AMDOpteron(tm)Processor41802.6GI-Iz(双处理器】,系统为64位win7。实验得出模型简化前后创建时间比较如表5.1(表中为携纱器走10步所需要的时间)。基于边界反射法构建模型的具体过程如图3.13所示。图3.13基于边界反射法构建模型的具体过程表3-1给出了建模算法优化前后所需时间对比,即对第2.1.2节中所述的采用逐步记录纱线每一步所在的位置并将其内部位置点拟合为一条直线,表面及角部拟合为圆弧与第2.4节中所提出的边界反射法所需时间进行对比。

天津工业大学硕士学位论文表3.1建模算法优化前后所需时间对比通过表3.1可以看出,三维编织体模型的构建主要由运动模型构建和几何模型构建两部分组成,其中运动模型,即计算纱线轨迹所经过的位置坐标,是通过调用由Matlab生成的动态链接库实现,几何模型是通过绘制样条曲线、草图、扫描等相关API函数,在Solidworks中构建的,由于Solidworks软件运行速度比较慢,所以运动模型的构建在整个建模过程中占用了大部分时间。与之前的建模方法相比较,使用边界反射法对编织体内部纱线结构进行拟合使得对三维编织体结构模拟所用的时间明显缩短了。而且,随着主体纱数量的增加,本文所提出的新算法的优势将更加显著。

第四章结论与展望在本文中,基于边界反射法设计出了一种用于分析三维矩形编织结构体的计算机辅助设计软件。并且根据在实际编织过程中纱线的运动规律,提出了简化三维编织过程中构建纱线运动模型的算法。分别对优化前后的两种纱线运动模型算法,采用Vc++与Matlab的混合编程实现了对Solidworks软件的二次开发,以模拟四步法三维编织结构体的几何结构。通过计算基于边界反射法以及最小二乘法建立三维编织体几何结构模型的时间,并对这两种方法的建模时间进行对比,可知,基于边界反射法建立三维编织体几何结构大大缩短了模型的构建时间,并且随着主体纱数量的增加,这种优势将更加显著。从第三章中可以看出,本文中对于三维编织结构体几何结构的模拟是建立在2.4节中所提出的假设前提之上的。实际上,在本文中对于三维编织中纱线几何结构并没有把所有的约束条件完全考虑到。因此,本文所模拟的纱线几何模型与实际的三维编织结构体还是有一定差距的,这将不利于对三维编织体做进一步的力学属性等的分析。在未来即将开展的工作中,将把由于纱线间的相互作用力以及外部的受力,使得三维编织复合材料中纱线的横截面发生变化、扭啦以及波动考虑到运动模型的构建中,从而使得我们能够对三维编织复合材料的力学性能进行更加精确的分析。另外,本文主要研究的是三维编织矩形截面预制件几何模型的模拟,而在实际应用中用的更多的是三维编织矩形组合截面预制件甚至更加复杂的形状,因此对于复杂截面三维编织复合材料结构的模拟还需要进一步研究。

天津工业大学硕士学位论文

参考文献[1】MiraveteA.3-Dtextilereinforcementsincomposkematerials嗍.Cambridge,UK:WoodHeadPublishing;1999.[2】肖丽华,李嘉禄啼0作复合材料的三维编织技术明.天津纺织工学院学报,1993,12(3):5—10.[3]吴德隆,沈怀荣.三纺织结构复合材料的材料的力学性能研究叨.力学进展,2001,31(4):583—590.[4】KoFKPastoreCM.Structureandpropertiesofintegrated3Dfabricforstructuralcomposites[C].VinsonJ&TayaM.RecentAdvancesinCompositesintheUnitedStatesandJapan.Philadelphia:AmericanSocietyforTestingMaterial,1985:428.439.[5】MaCL,YangJM,ChouTW.Elasticstiffnessofthree—dimensionalbraidedtextilestructuralcomposites[C].WhitneyJM.CompositeMaterials:TestingandDesign.Philadelphia:AmericanSocietyforTestingMaterial,1986:404-421.[6]YangJM,MaCL,ChouTWFiberinclinationmodelofthree.dimensionaltextilestructuralcoInposite明.JournalofCompositeMaterails,1986,20(5):472-484.【7]LiWHammadM,EbShiekhA.StructuralAnalysisof3.DBraidedPreformsforCompositesPartI:TheFour-stepPreforms阴.JournaloftheTextileInstitute,1990,81(4):491-514.【8】DuG.W,KoF.K..Unitcellgeometryof3-Dbraidedstructures[J].JournalofReinforcedPlasticsandComposites,1993,12(7):752-768.[9】WangYQ.,WangA.S.D..OntheTopologicalYamStructureof3一DrectangularandTubularBraidedPreforms[J].ComposResScienceandTechnology,1994,51:575.586.[10]WangYQ.,WangA.S.D..GeometricMappingofYamStrucyuresDuetoShapeChancein3-DBraidedComposites[J].CompositesScienceandTechnology,1995。54:359.370.