- 499.00 KB

- 2022-06-17 15:05:24 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

圆机编织羊毛衫的工艺设计

圆机编织羊毛衫的工艺设计一、机号与纱线线密度的选定二、密度与回缩率的确定三、坯布幅宽的确定四、样板设计五、排料六、产品用料计算七、编织织造规格用料工艺单八、工艺设计举例

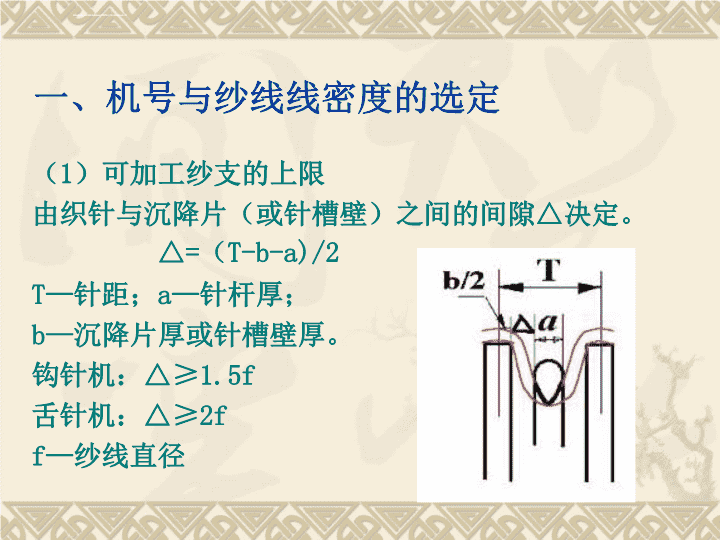

一、机号与纱线线密度的选定(1)可加工纱支的上限由织针与沉降片(或针槽壁)之间的间隙△决定。△=(T-b-a)/2T—针距;a—针杆厚;b—沉降片厚或针槽壁厚。钩针机:△≥1.5f舌针机:△≥2ff—纱线直径

一、机号与纱线线密度的选定

一、机号与纱线线密度的选定(2)可加工纱支的下限取决于织物的服用性能(δ=1/f)一般服用纬平针织物的未充满系数δ=20-21各机号所能加工的纱线线密度有一定的范围,超出此范围将会降低织物的品质,直至失去服用价值,或无法进行编织。

二、密度与回缩率的确定(1)密度圆机坯布的纵向密度、横向密度是以10cm内的线圈横列数与纵行数来表示。圆机织物的密度主要有:下机密度、坯布定型后密度和成品密度。检验密度时,应在成匹坯布的两端2cm以内的部位测量。

二、密度与回缩率的确定(2)回缩率一般坯布的纵向回缩率为3%~4%,横向回缩率一般不计。

三、坯布幅宽的确定产品规格决定坯布幅宽,进而选择各档尺寸的针筒直径。针筒总针数=π×针筒直径×机号

四、样板设计(一)样板设计原则(1)考虑产品的款式、规格和测量方法;(2)考虑不同原料、不同坯布组织结构及坯布的定形条件,并考虑坯布的回缩率;(3)根据产品的缝制条件,考虑纵向、横向的缝纫损耗;(4)若产品的下摆、袖口需另装,则样板长度需要减去下摆和袖口长度并加上缝耗;

四、样板设计(5)领口尺寸应根据产品款式特点和坯布性能确定,尤其是套头衫,应保证头部脱套方便。(6)对于镶、嵌、拼、接类的花色产品,应先设计整块样板,后根据这些部位解剖,对各块小样分别考虑一定的拼接缝耗,拼接处要吻合,并注意纵、横方向,小样板组合后,应与原整块样板相符;(7)根据款式要求做出附件的样板。样板上要做好省缝、记号眼等

四、样板设计(二)样板设计的一般程序(1)接受任务,确定坯布种类、组织结构,了解服用要求,绘制成品设计草稿;(2)在成品款式示意图上标注测量部位并列出各部位的规格尺寸表;(3)确定缝制工艺流程及使用设备;(4)画出样板草图,按缝制工艺确定缝纫损耗,按坯布品种确定回缩率,并计算样板各部位的实际尺寸;(5)按此尺寸剪出纸样;

四、样板设计(二)样板设计的一般程序(6)小批量试制,核对规格是否符合设计要求;(7)经核对、试穿发现不合理部分,修改纸样,再重复试制,直至合乎要求;(8)如生产一整套比较齐全的规格,应以中号规格的样板为基础,按要求缩放样板;(9)将以上纸样进行合理排料,在排料中进一步修改样板的套弯部位,使成品在保证规格质量前提下,尽可能减少裁耗,并可提高裁剪时的功效;(10)制作正式样板。

五、排料(一)排料原则(1)在不影响产品规格尺寸与质量的前提下,排料应紧凑,必要时,可象形断料和开料,以便节约原料;(2)注意坯布组织的横向、直向和倒向、顺向,特殊产品同件衣服的各部段应保持同一顺向;(3)前后身与袖子一般应分别排料,以便充分利用原料;(4)不同规格在同一块坯布上排料,其数量应平衡;(5)附件排料应尽可能用疵段料;(6)尽量利用现有的编织设备套幅宽,达到平衡生产。

(二)排料中的倒残借残裁法(1)提缝法将宽度不大的疵点,如长漏针、长花针、小洞等提到开裁路线上裁除。(2)移位法把有限长度的疵点(最长不超过挖肩长)移到需要裁挖的部位(如挖领、挖肩等)。(3)剖缝法如长漏针、长花针等整批疵点(疵点在一条直线上),应沿疵点剖开圆筒坯布,进行平幅套裁。

(二)排料中的倒残借残裁法(4)改裁法宽度超过1.5cm的较宽较长疵点可做改号处理(改小一档或两档)。如将原应裁100cm规格的坯布改裁95cm或90cm,或将大身布改裁袖子或其他附件。(5)断料法对于躲不开的较大疵点或多处有残的布段剪下另作他用。(6)倒头法借裁中遇到较复杂的疵点,则可掉过头来进行落料,但每坯布只可倒头一次。(7)散料法将有疵点的断料量材而用,裁成各种小型衣片零件(如衣兜、裆、领子、拼衩等)或改制手套、帽子等。

(三)排料方法1.平套法

(三)排料方法2.互套法

(三)排料方法3.镶套法

(三)排料方法4.斜套法

(三)排料方法5.借套法

(三)排料方法6.循环套法

(三)排料方法7.剖缝套法

(三)排料方法8.拼接法拼接法是将各类边角料拼接在一起,进行排料的方法。一般要求拼接部位不影响成品外观。

六、产品用料计算(一)单位面积重量坯布定形后的面积,必须在坯布定形24h后测定.

六、产品用料计算(二)单件衣片的理论重量(g)

六、产品用料计算(二)单件衣片的理论重量(g)单件衣片样板面积的常用计算方法:1.几何法:将样板分解成各种几何形状,然后计算出样板面积.2.点格法:将样板覆于1cm2的小方格纸上,数出样板所占的小方格数.3.称重法:测量单位面积(1cm2)样板材料的重量,再测出单件衣片样板的重量,用比例法计算单件衣片样板的面积.

六、产品用料计算(三)单件衣片用料量

六、产品用料计算(四)理论裁耗率

六、产品用料计算(五)附件用料横机附件,用料计算同横机坯布;圆机附件,用料计算同圆机坯布.

六、产品用料计算(六)成品净重

六、产品用料计算(七)成品耗用毛纱量圆机编织毛衫时原料消耗定额为116%

七、编制织造规格用料工艺单织造规格用料工艺单内容包括:坯布下机密度,定形(蒸烫)后密度,衣服各部段坯布所用各档针筒的直径,各种规格每件产品耗用量等.

八、工艺设计举例原料:41.7tex×2(24公支/2)毛/腈(毛50/腈50);款式:翻领女开衫;规格:90cm

八、工艺设计举例(一)确定款式图

八、工艺设计举例(二)确定规格尺寸表7-14 成品规格款号12345678910部位胸宽衣长袖长挂肩肩阔下摆罗纹袖口罗纹后领阔领深领阔规格cm4559.55020.536439.56.59

八、工艺设计举例(三)确定坯布组织与选择机号

八、工艺设计举例(四)确定坯布定形后幅宽表7-16 筒径与定形后幅宽针筒直径(英寸)141516171819202122232425总针数396432456480516540564600624652680706计算幅宽33.636.638.640.743.745.847.850.852.955.357.659.8工艺幅宽34373941444648515355.55860

八、工艺设计举例(五)样板设计坯布纵向回缩率为3.5%

八、工艺设计举例1.前片长前片长=(身长尺寸-下摆罗纹长+测量差异+前身折向后 身值)÷(1-纵向回缩率)+缝耗=(59.5-4+0.5+0.5)÷(1-3.5%)+2=60.5(cm)

八、工艺设计举例2.前身半胸宽前身半胸宽=1/2(胸宽尺寸+前身折向后身值+门襟宽+缝耗)=1/2(45+1+2+3)=25.5(cm)下摆处要考虑1cm劈势

八、工艺设计举例3.前半肩宽前半肩宽=1/2(肩阔尺寸+门襟宽+缝耗)=1/2(36+2+3)=23.5(cm)

八、工艺设计举例4.前袖开深前袖开深=挂肩尺寸-袖斜差+肩斜值=20.5-2+5=23.5(cm)

八、工艺设计举例5.前直开领深前直开领深=领深尺寸+后直开领尺寸+前、后身长之差=6.5+2+1=9.5(cm)

八、工艺设计举例6.前半横开领前半横开领=1/2(横开领值+门襟阔)=1/2(15+2)=8.5(cm)

八、工艺设计举例7.前肩斜前肩斜尺寸根据款式而定,一般取3~6cm,此处取5cm.

八、工艺设计举例8.后片长后片长=(身长尺寸-下摆罗纹长+测量差异-前身折向后 身值)÷(1-纵向回缩)+缝耗=(59.5-4+0.5-0.5)÷(1-3.5%)+2=59.5(cm)

八、工艺设计举例9.后半身胸宽后身半胸宽=1/2(胸宽尺寸-前身折向后身值+缝耗)=1/2(45-1+2)=23(cm)

八、工艺设计举例10.后半肩阔后半肩宽=1/2(肩阔尺寸+缝耗)=1/2(36+2)=19(cm)

八、工艺设计举例11.后袖开深后袖开深=前袖开深-前后身长之差值=23.5-1=22.5(cm)

八、工艺设计举例12.后半横开领后半横开领=1/2横开领值=(1/2)×15=7.5(cm)13.后肩斜 与前肩斜同,取5cm

八、工艺设计举例14.袖片长袖片长=(袖长尺寸-袖罗纹长)÷(1-纵向回缩率)+缝耗=(50-3)÷(1-3.5%)+2=50.7(cm)

八、工艺设计举例15.袖阔袖阔=挂肩-袖斜差+缝耗=20.5-2.5+1=19cm16.袖口大通常为10~12cm,此处取10.5cm.17.袖山高通常为10~12cm,此处取11cm.

八、工艺设计举例(六)排料图P247(七)附件工艺P248(八)用料计算P249