- 1.72 MB

- 2022-06-17 15:05:19 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

复合材料学报第25卷第5期10月2008年ActaMateriaeCompositaeSinicaVol125No15October2008文章编号:1000-3851(2008)05-0163-06平面编织复合材料层合板低速冲击后的拉伸性能*程小全,康蒙,邹健,俞彬彬,郦正能(北京航空航天大学航空科学与工程学院,北京100083)摘要:对两种不同铺层形式的平面编织复合材料层合板低速冲击后拉伸性能进行了实验研究,在此基础上建立了有限元损伤扩展仿真模拟。在所建立的有限元模型中,将低速冲击损伤等效为形状规则的软化夹杂,并针对两种铺层形式采用不同的损伤判据和模量衰减准则。研究结果表明:该有限元模拟结果与实验结果符合,说明该模型能够准确地预测低速冲击后平面编织复合材料层合板的损伤扩展规律和剩余拉伸强度;不同铺层形式的平面编织复合材料层合板在低速冲击后拉伸的损伤扩展规律不同;它们的冲击后拉伸强度降均>50%,在复合材料结构设计中应该受到重视。关键词:平面编织复合材料;低速冲击;损伤扩展;拉伸强度;有限元中图分类号:TB330.1文献标志码:ATensilepropertiesofplanewovencompositelaminatesafterlowvelocityimpact*CHENGXiaoquan,KANGXinmeng,ZOUJian,YUBinbin,LIZhengneng(SchoolofAeronauticScienceandEngineering,BeijingUniversityofAeronauticsandAstronautics,Beijing100083,China)Abstract:Thetensilepropertiesoftwokindsofplanewovencompositelaminatesafterlowvelocityimpactwerestudiedbyexperiment.AndanFEMmodelwasestablishedtosimulatethedamagegrowthinthelaminates.Inthismodel,thelowvelocityimpactdamageareawasequivalenttoasoftzonewitharegularshape,bothdifferentdam-agecriterionsandmodulusattenuationruleswereusedfortwodifferentplyforms.TheresultsoftheFEMmodelshowgoodagreementwiththeexperimentaldata.Itmeansthatthismodelcanbeusedtopredictthedamagegrowthbehaviorandresidualtensilestrengthofplanewovenlaminateswithimpactdamage.Theimpactedplanewovencompositelaminateswithdifferentplyformspossessdifferentdamagepropagationways.Thetensilestrengthafterlowvelocityimpactofplanewovenlaminatesdecreasesover50%.Theseresultsshouldbeconsideredindesigningthecompositestructure.Keywords:planewovencomposites;lowvelocityimpact;damagegrowth;tensilestrength;FEM随着复合材料的广泛应用,复合材料结构的低构具有比较好的层间刚度、层间强度和韧性性能,速冲击问题越来越受到人们的关注。低速冲击往往因此提高了复合材料层合板的抗分层的能力,冲击[2-4]导致复合材料结构产生目视不可检的内部损伤,在阻抗提高。结构表面没有或只有轻微的压痕,而层合板内部已这种复合材料层合结构随着纤维编织形式的不经产生了大量的基体裂纹、大面积的分层扩展,甚同,其面内的刚度与强度可能略有下降,但是由于至纤维断裂,这些隐性损伤会使层合结构的压缩性其工艺性能好,在航空航天结构中得到了广泛的应能严重下降,因此,人们对复合材料层合板低速冲用。有关复合材料冲击阻抗及冲击后的力学性能研[1]击及其冲击后的压缩性能进行了大量的研究。究,国内外主要集中于单向带层合板低速冲击后的[1,5-7]平面编织是20世纪80年代发展起来的一种新压缩问题,这主要是因为人们在研究中发现的纤维结构形式。与传统的层合板相比,平面编织冲击后的压缩性能直接影响复合材料的压缩设计许复合材料层合板具有复杂的自锁纤维结构,这种结用应变。对于平面编织层合板低速冲击后的拉伸性收稿日期:2008-03-06;收修改稿日期:2008-05-06通讯作者:程小全,教授,主要从事复合材料结构设计技术、复合材料损伤力学方面的研究E-mail:xiaoquan_cheng@buaa.edu.cn

#164#复合材料学报能的研究国内开展得非常少,因此,需要开展这方1.2低速冲击面的研究工作,以便更好地使用这类材料。冲击实验前,通过超声波C扫描进行无损检本文中重点研究平面编织复合材料层合板低速测,确定每个试件在实验前均无质量问题。所有试冲击后的拉伸行为和剩余强度问题。通过对G827/件的测试环境为常态,环境温度为23e?3e。5224单向带层合板(经纬比例97B3)、G803/5224低速冲击在双导轨自由落锤式试验台上进行,平面编织层合板(经纬比例51B49)进行冲击后拉伸冲头为直径12.7mm的钢制半球形端部,重量为实验和计算机仿真,来研究两种材料在低速冲击后5kg,冲击能量根据试件厚度来确定,能量水平取的拉伸性能TAI(TensionAfterImpact)。为4.45J/mm,通过调整落锤的下落高度,可以获得所需的冲击能量。1实验表2给出了低速冲击后两种平面编织复合材料1.1试件层合板的损伤情况。损伤投影面积是超声波C扫描G827/5224、G803/5224复合材料层合板试件给出的测量结果,其他的损伤量通过千分表测量。由北京航空材料研究院制备和加工,试件尺寸为1.3拉伸实验100mm@230mm。将冲击后的试件在Instron8802液压试验机上G827/5224试件的铺层顺序为[-45/0/45/进行拉伸实验,应变用该试验机自带的引伸计测90]3S,铺层厚度0.16mm。G803/5224试件的铺层量,加载速度为1mm/min。顺序为[(?45)/(0,90)/(º45)/(0,90)/(º45)/表2第6列给出了低速冲击后试件的拉伸强度(90,0)/(0,90)]S,铺层厚度0.27mm。每种层合实验结果。未受冲击的G827/5224光滑板的拉伸板各10个试件,其中5个试件用于测量光滑板的强度为530.89MPa,G803/5224光滑板的拉伸强拉伸强度,5个用于冲击后的拉伸破坏实验。两种度为499.59MPa,因此,冲击后G827/5224层合[8]板的强度保持率为45.7%,G803/5224层合板的强铺层材料的性能数据见表1所示。度保持率为46.9%。可见,低速冲击后两种平面编表1G827/5524和G803/5524两种铺层的材料性能数据Table1PropertiesofG827/5524andG803/5524ply织复合材料层合板的拉伸强度下降均>50%,而且G803/5224层合板的强度保持率略高于G827/5224。Strength/MPaModulus/GPaMaterialXCXTYCYTS12S13E1TE2TG12L122实验结果G827/5524900140020050981051309.45.20.342.1试件断口G803/55245005304505001107866604.60.09图1为试件G827/5224-1和G803/5224-1冲表2低速冲击损伤及冲击后拉伸试验结果Table2Resultsoflowvelocityimpactdamageandtensionafterimpact(TAI)ProjectionofDamagezoneofDamagezoneofAverageoftensileDepresseddepthofTensilestrengthSpecimensdamagearea/frontsurfacebacksurfacestrengthafterimpact/frontsurface/mmafterimpact/MPamm25/mm5/mmMPaG827/5224-17400.949.9615.01237.47G827/5224-28801.2010.1617.98227.39G827/5224-37800.929.8117.81262.23242.36G827/5224-48502.4012.4623.21-G827/5224-58101.2611.4722.06-G803/5224-15001.0710.7616.83228.14G803/5224-25301.3210.8219.89221.71G803/5224-34901.1711.4718.02253.03234.29G803/5224-45701.4810.9321.30-G803/5224-55601.4411.3719.36-

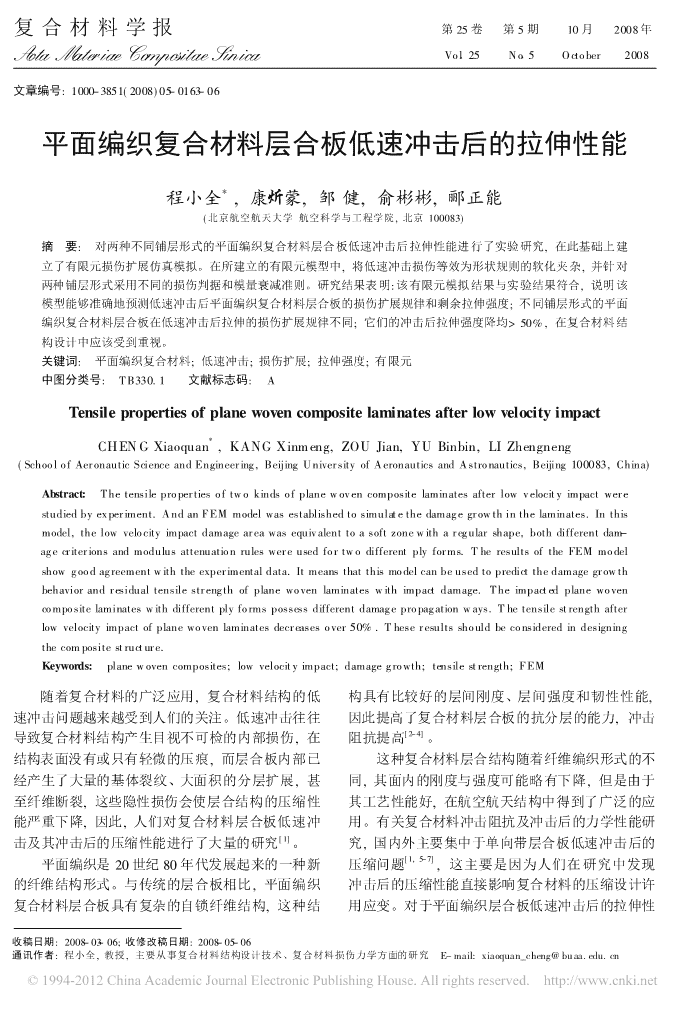

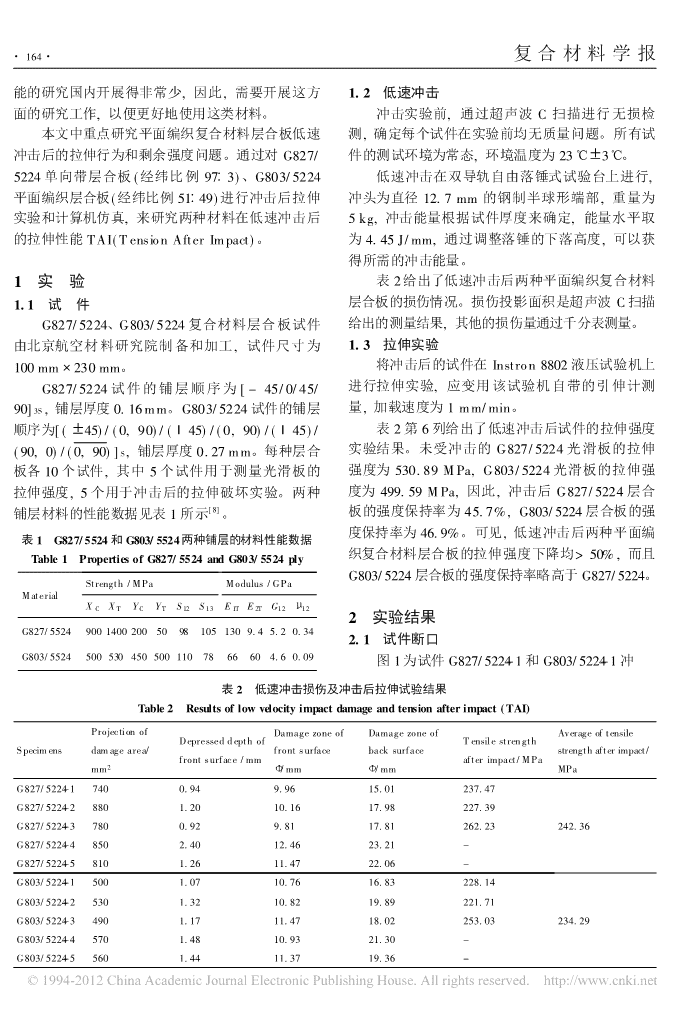

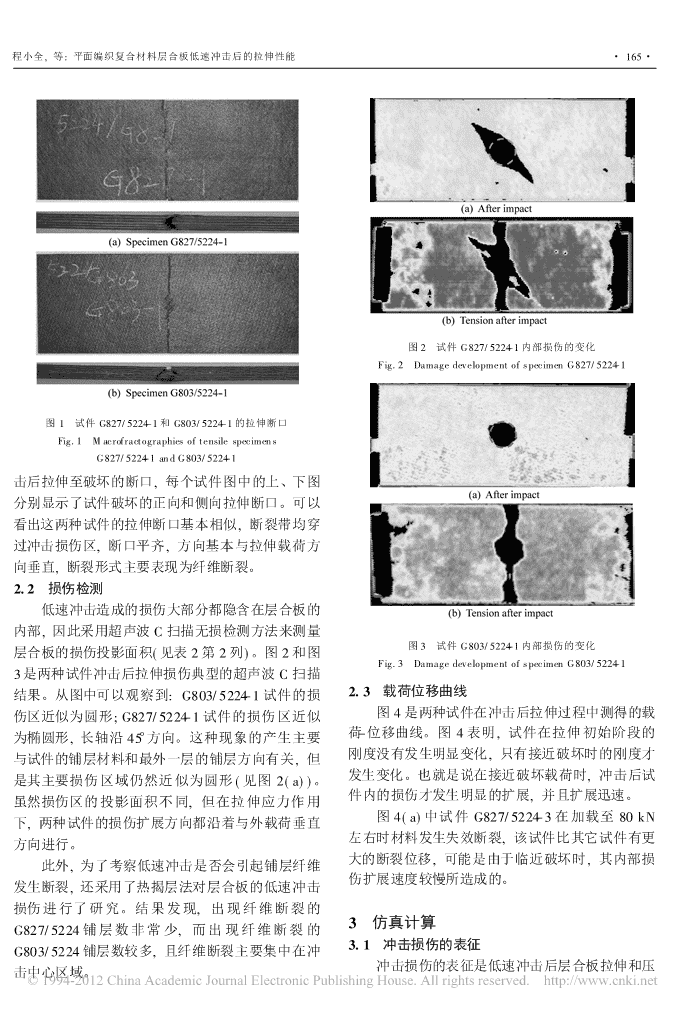

程小全,等:平面编织复合材料层合板低速冲击后的拉伸性能#165#图2试件G827/5224-1内部损伤的变化Fig.2DamagedevelopmentofspecimenG827/5224-1图1试件G827/5224-1和G803/5224-1的拉伸断口Fig.1MacrofractographiesoftensilespecimensG827/5224-1andG803/5224-1击后拉伸至破坏的断口,每个试件图中的上、下图分别显示了试件破坏的正向和侧向拉伸断口。可以看出这两种试件的拉伸断口基本相似,断裂带均穿过冲击损伤区,断口平齐,方向基本与拉伸载荷方向垂直,断裂形式主要表现为纤维断裂。2.2损伤检测低速冲击造成的损伤大部分都隐含在层合板的内部,因此采用超声波C扫描无损检测方法来测量图3试件G803/5224-1内部损伤的变化层合板的损伤投影面积(见表2第2列)。图2和图Fig.3DamagedevelopmentofspecimenG803/5224-13是两种试件冲击后拉伸损伤典型的超声波C扫描结果。从图中可以观察到:G803/5224-1试件的损2.3载荷位移曲线伤区近似为圆形;G827/5224-1试件的损伤区近似图4是两种试件在冲击后拉伸过程中测得的载荷-位移曲线。图4表明,试件在拉伸初始阶段的为椭圆形,长轴沿45b方向。这种现象的产生主要刚度没有发生明显变化,只有接近破坏时的刚度才与试件的铺层材料和最外一层的铺层方向有关,但发生变化。也就是说在接近破坏载荷时,冲击后试是其主要损伤区域仍然近似为圆形(见图2(a))。件内的损伤才发生明显的扩展,并且扩展迅速。虽然损伤区的投影面积不同,但在拉伸应力作用图4(a)中试件G827/5224-3在加载至80kN下,两种试件的损伤扩展方向都沿着与外载荷垂直左右时材料发生失效断裂,该试件比其它试件有更方向进行。大的断裂位移,可能是由于临近破坏时,其内部损此外,为了考察低速冲击是否会引起铺层纤维伤扩展速度较慢所造成的。发生断裂,还采用了热揭层法对层合板的低速冲击损伤进行了研究。结果发现,出现纤维断裂的3仿真计算G827/5224铺层数非常少,而出现纤维断裂的3.1冲击损伤的表征G803/5224铺层数较多,且纤维断裂主要集中在冲冲击损伤的表征是低速冲击后层合板拉伸和压击中心区域。

#166#复合材料学报铺层损伤判据和弹性模量衰减准则。其中损伤判据用来判定铺层的损伤形式,而弹性模量衰减准则用来对损伤区域进行相应的刚度退化。由于G827/5224和G803/5224两种铺层的结构形式不同,这里采用不同的损伤判据和弹性模量衰减准则。G827/5224铺层在纬向是很弱的玻璃纤维,主要起着将经向碳纤维组合成一个整体的作用。该铺层的力学性能接近于普通的单向带铺层,因此,在对G827/5224含损伤板的进行模拟计算时,通常采[11][12]用Hashin分类损伤判据及Chang的模量衰减准则,即纤维拉伸破坏(R11>0):222R11S12S13++=1(1)XTS12S13纤维压缩屈曲破坏(R11<0):2R11=1(2)XC基体拉伸破坏(R22+R33>0):2222R22+R33(S23-R22R33)S12S13+2++=1YTS23S12S13(3)基体压缩破坏(R22+R33<0):2(R22+R33)YC12-1+2(R22+R33)+图4试件G827/5224和G803/5224的载荷-位移曲线YC2S234S23222Fig.4Load-displacementcurvesofspecimens(S23-R22R33)S12S132++=1(4)G827/5224andG803/5224S23S12S13纤维基体剪切破坏(R11<0):缩性能计算中的关键。不同的模型对低速冲击损伤222R11R12R13的处理方式不同。作者曾在文献[9]将低速冲击损++=1(5)XCRS伤等效成软化夹杂,并对软化夹杂区的衰减系数式中:R11、R22代表正轴坐标系下1、2方向的正应Mr进行了研究。用软化夹杂来表征低速冲击损伤力;S12、S13、S23则代表剪应力;XT、XC代表经向的不仅适用于纤维断裂控制层合板破坏(不出现子层拉伸、压缩强度;YT、YC代表纬向的拉伸、压缩强局部屈曲及扩展)的情况,而且该模型还成功用于度;S12、S13、S23代表层内的各方向的剪切强度。[10]低速冲击后缝合层合板的剩余压缩强度的计算。损伤后铺层的模量衰减准则为:基体破坏时从以上实验研究结果可以看出,低速冲击后平E2=L12=0;纤维破坏时E1=E2=E3=G12=G23=面编织复合材料层合板的拉伸破坏以纤维断裂为G13=0,L12=L13=L23=0;纤维、基体剪切破坏时主,因此,这里也将冲击损伤表征为软化夹杂。软G12=L12=0。化夹杂区域的形状均为圆形,其大小见表2。由于G803/5224铺层的纬向和经向一样,有碳纤维平面编织复合材料层合板低速冲击面积普遍偏小,增强,与单向带铺层相比发生了很大的变化。基体对于G827/5224层合板,衰减系数Mr的值取为破坏变成了次要因素,各铺层材料的强度特性均由0.11;而对于G803/5224层合板,由于纤维断裂较纤维控制,而且纬向的损伤特性与经向相当。因多,将Mr的值取为0.0001,接近于0。此,在计算中采用了文献[13]所建立的铺层损伤判3.2损伤判据及模量衰减准则据和模量衰减准则。在建立复合材料的失效仿真模型时,需要确定文献[13]所建立的损伤判据没有考虑纤维、基

程小全,等:平面编织复合材料层合板低速冲击后的拉伸性能#167#[14]体剪切破坏,这是因为相关研究发现,编织复合材料拉伸破坏的形式主要表现为纤维断裂;且对于(º45)与(?45)编织层来说,其拉剪耦合效应非常小,远不如传统单向带复合材料明显,而(0,90)和(90,0)编织层则不存在拉剪耦合。在计算中,当模型的承载能力急剧下降或各层损伤都扩展到自由边时,认为层合板失效。3.3仿真计算结果与分析采用ANSYS有限元软件,进行了二次开发建模和计算。图5所示为含冲击损伤层合板的有限元网格模型,单元类型SHELL99,单元数目1280,节点数7677。图6给出了仿真计算所得到的应力-图6仿真计算的拉伸应力-应变曲线应变曲线,表3给出了G827/5224和G803/5224Fig.6Simulatedtensilestress-straincurve两种层合板低速冲击后剩余拉伸强度的仿真计算结果。可以看出,计算结果与实验值吻合较好,从而验证了该仿真模型的有效性。表3G803/5224和G827/5224层合板剩余拉伸强度对比Table3ResidualtensilestrengthcomparisonofG803/5224andG827/5224laminatesResidualtensilestrength/MPaSpecimensError/%CalculatedTestG827/5224273.44242.3612.8G803/5224253.71234.298.30图7给出了G803/5224层合板在拉伸载荷下的损伤扩展仿真过程(只显示试件的中心损伤区域)。通过计算,同样也可以得到G827/5224层合板的拉伸损伤扩展过程。对比两种层合板的损伤扩展过程计算结果可以看出,G827/5224含损伤板在拉伸载荷增加到136.72MPa(46%的破坏载荷)时,90b铺层在软化图7G803/5224在拉伸载荷下的损伤扩展仿真模拟过程夹杂区边缘率先出现了基体损伤;G803/5224含损Fig.7Simulativedamagepropagationofspecimen伤板则在拉伸载荷增加到134.95MPa(53%的破坏G803/5224ontensileafterimpact载荷)时,(0,90)层首先在软化夹杂区边缘出现经向纤维断裂。继续增加载荷,当G827/5224含损伤板载荷达到224.61MPa(82%的破坏载荷)时,其-45b、0b和45b铺层出现了一定面积的基体损伤,90b层的基体损伤则有了很大的扩展,是4种铺层中损伤最为严重的。G803/5224含损伤板载荷达到188.93MPa(84%的破坏载荷)时,含损伤板的4种铺层均有一定程度的损伤,其中(º45)和(?45)铺层出现了3图5含冲击后损伤的层合板网格模型种损伤形式,它们分别为经向纤维断裂、纬向纤维Fig.5Meshmodeloflaminatewithimpactdamage断裂和经向纬向纤维均断裂,(0,90)与(90,0)层

#168#复合材料学报则相对简单,只分别出现了经向纤维损伤和纬向纤参考文献:维损伤。在4种铺层中,各铺层的损伤形状和面积大致相当。[1]程小全,吴学仁.复合材料层合板低速冲击损伤容限的改进方法和影响因素[J].高分子材料科学与工程,2002,18(3):20-25.当G827/5224含损伤层合板载荷增加到ChengXiaoquan,WuXueren.Methodsforimprovingdamage273.44MPa时,由于其承载能力急剧下降,模型toleranceofcompositelaminatesafterlowvelocityimpactandtheirinfluencefactors[J].PolymerMaterialsScienceand发生破坏;G803/5224含损伤层合板载荷增加到Engineering,2002,18(3):20-25.253.71MPa时,其4种铺层损伤均扩展到自由边,[2]NaikNK,ChandraSekherY,MeduriSailendra.Damageinwoven-fabriccompositessubjectedtolow-velocityimpact[J].亦发生破坏。CompositesScienceandTechnology,2000,60:731-744.从含冲击损伤层合板的损伤扩展过程中可以看[3]IannucciL,DechaeneR,WillowsM,etal.Afailuremodelfortheanalysisofthinwovenglasscompositestructuresunderimpact出,两者的共同之处在于损伤都是沿着横向扩展,loadings[J].ComputersandStructures,2001,79:785-799.垂直于外载荷方向,这与前面实验结果相吻合。与[4]HosurMV,AdbullahM,JeelaniS.Studiesonthelow-velocityimpactresponseofwovenhybridcomposites[J].此同时,两者之间也存在较大的差别,G827/5224CompositeStructures,2005,67:253-262.板的损伤主要集中于90b铺层,损伤起始于90b铺层[5]程小全,寇长河,郦正能.低速冲击后复合材料层合板的压缩破坏行为[J].复合材料学报,2001,18(1):115-119.的基体开裂,而且当90b铺层出现较大面积的基体ChengXiaoquan,KouChanghe,LiZhengneng.Compressive损伤之后,-45b、0b和45b铺层才开始出现损伤并failurebehaviorofcompositelaminatesafterlowvelocityimpact[J].ActaMateriaeCompositaeSinica,2001,18(1):115-199.迅速扩展,最终使层合板的承载能力急剧下降而发[6]ChengXiaoquan,LiZhengneng.Damageprogressivemodelof生破坏。G803/5224含损伤板的损伤并未集中于某compressionofcompositelaminatesafterlowvelocityimpact[J].AppliedMathematicsandMechanics(EnglishEdition),一铺层上,而是分散于各个铺层。每个铺层损伤扩2005,26(5):618-626.展的速度相近,扩展区域的大小和形状也差不多,[7]Sanchez-SaezS,BarberoE,ZaeraR,etal.Compressionafterimpactofthincompositelaminates[J].CompositesScience损伤扩展相当均衡。AndTechnology,2005,65:1911-1919.[8]中国航空研究院编著.复合材料结构设计手册[M].北京:航空工业出版社,2001:615-621.4结论InstituteofChineseAviationResearch.Handbookof(1)在实验研究的基础上,建立了有限元仿真CompositesStructureDesign[M].Beijing:AviationIndustryPress,2001:615-621.模型,对低速冲击后平面编织层合板的拉伸破坏行[9]程小全,张子龙,吴学仁.小尺寸试件层合板低速冲击后的剩余压缩强度[J].复合材料学报,2002,19(6):8-12.为进行了研究。模型中将冲击损伤表征为软化夹ChengXiaoquan,ZhangZilong,WuXueren.Post-impact杂。研究结果表明,所建立的有限元模型能够很好compressivestrengthofsmallcompositelaminatespecimens地计算平面编织复合材料层合板的冲击后剩余拉伸[J].ActaMateriaeCompositaeSinica,2002,19(6):8-12.[10]ChengXiaoquan,Al-MansourAli,LiZhengneng,Kou强度。Changhe.Compressionstrengthofstitchedlaminatesafterlowvelocityimpact[J].JournalofReinforcedPlasticsand(2)低速冲击使平面编织层合板的拉伸强度下Composites,2005,24(9):935-947.降50%以上,因此,在复合材料结构设计中应该重[11]HashinZ.Failurecriteriaforunidirectionalfibercomposites[J].JournalofAppliedMechanics,1980,47:329-334.视其冲击后承受拉伸能力的下降。[12]ChangFK,ChangKY.Aprogressivefailuredamagemodel(3)在损伤扩展过程中,两种不同铺层的平面forlaminatedcompositescontainingstressconcentration[J].JournalofCompositesMaterial,1987,21:809-833.编织层合板表现出较大的差别。G827/5224层合板[13]程小全,邹健,许延敏,等.含孔平面编织混杂铺层层合板损伤主要集中于某个单一铺层,损伤起始于该铺压缩破坏仿真[J].力学学报,2007,39(6):829-834.ChengXiaoquan,ZouJian,XuYanmin,etal.Simulationof层,其它铺层的损伤扩展远远落后于该铺层。而compressivefailureofhybridplainwovenfabriclaminatewithG803/5224层合板的损伤并不集中于某个单一铺ahole[J].ChineseJournalofTheoreticalandApplied层,而是各铺层的损伤均衡扩展。Mechanics,2007,39(6):829-834.[14]邹健,程小全,邵世纲,等.基于ANSYS环境的平面编织(4)从G803/5224与G827/5224层合板损伤层合板拉伸破坏数值仿真[J].复合材料学报,2007,24(6):180-184.扩展的差别可以看出,G803/5224层合板的冲击阻ZouJian,ChengXiaoquan,ShaoShigang,etal.Numerical抗和冲击后拉伸强度比G827/5224层合板高。在simulationforplainwovencompositelaminatebasedon层合板设计中,可以使用像G803的纤维结构形式ANSYSsoftware[J].ActaMateriaeCompositaeSinica,2007,24(6):180-184.来提高其冲击阻抗及冲击后的承载能力。(责任编辑:孙丽娟)