- 331.21 KB

- 2022-06-17 15:04:37 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

第35卷第5期纺织学报Vo1.35.No.52014年5月JournalofTextileResearchMav.2O14DOI:10.13475/j.fzxb.201405003406仿棉涤纶长丝经编织物的沸水收缩率及其影响因素史春丽,缪旭红(江南大学针织技术工程中心,江苏无锡214122)摘要为了解仿棉涤纶长丝经编织物的组织结构与沸水收缩率的关系,针对其仿棉原理,对仿棉涤纶长丝经编织物的织缩率、沸水收缩率、总缩率进行了测试与分析,结合正交试验分析方法,得出影响织物沸水收缩率的主要因素。结果表明:机上纵密是影响织物横向织缩率、横向沸水收缩率和总沸水收缩率的主要因素;前梳延展线长度是影响织物纵向织缩率和纵向沸水收缩率的主要因素;尽管增加机上纵密和改变织物组织结构对织物的各方向沸水收缩率有一定影响,但对织物的总收缩率影响不大。关键词仿棉涤纶长丝;经编织物;沸水收缩率;组织结构中图分类号:TS131.9文献标志码:ABoiling—watershrinkageofwarp-knittedcotton-likepolyesterfilamentfabricanditsinfluencefactorsSHIChunli,MIAOXuhong(ResearchCenterofKnittingEngineeringTechnology,JiangnanUniversity,Wuxi,Jiangsu214122,China)AbstractTounderstandtherelationshipbetweentheweavestructureandboiling—watershrinkageofwarp—knittedpolyestercotton-likefabric,itscrimppercentage,boiling—watershrinkage,andoverallshrinkageweretestedbasedontheprincipleofcotton—likeprocessing,andchieffactorsinfluencingtheboiling—watershrinkagewereobtainedviatheorthogonalexperiment.Thewalecountisthemainfactorinfluencingthecoursewisecrimppercentage,boiling—watershrinkageandoverallshrinkage,whilethefrontguidebarextensibilitylengthisthemainfactorinfluencingthewalewisecrimppercentageandboiling—watershrinkage.Althoughtheincreaseofwalewisedensityandchangeofweavestructurehaveacertaininfluenceontheboiling—watershrinkageonbothdirections,littleinfluenceisobservedontheoverallshrinkage.Keywordscotton—likepolyesterfilament;warp—knittedfabric;boiling—watershrinkage;wP日VPstrl1e,tl1rP仿棉涤纶长丝是利用2种不同收缩率的涤纶长素影响会发生变化,包括织缩率、染整缩率等。常规丝,以假捻变形或空气变形等物理变形手段为基础涤纶长丝沸水收缩率通常在10%以下,而仿棉涤纶进行加工,通过染整过程中2种组分收缩率的差异,长丝的沸水收缩率一般为20%~30%,仿棉涤纶长使低收缩丝形成立体卷曲膨松形态,从而模仿棉织丝织物利用2种纤维组分的沸水收缩率不同形成织物的外观与手感。仿棉涤纶长丝的出现为棉型经编物仿棉外观,造成织物染整收缩率较大,织物尺寸产织物的开发提供了新的思路。生明显的收缩,使得成品幅宽和面密度比常规涤纶织物从坯布到成品的过程中,其尺寸受各种因产品更难控制,给仿棉涤纶织物的工艺设计和生产收稿日期:2013—07—01修回日期:2013—11—26基金项目:江苏省产学研联合创新资金支持项目(BY2012072)作者简介:史春丽(1988一),女,硕士生。主要研究方向为纺材与纺织品设计。缪旭红,通信作者,E-mail:miao@526·en。

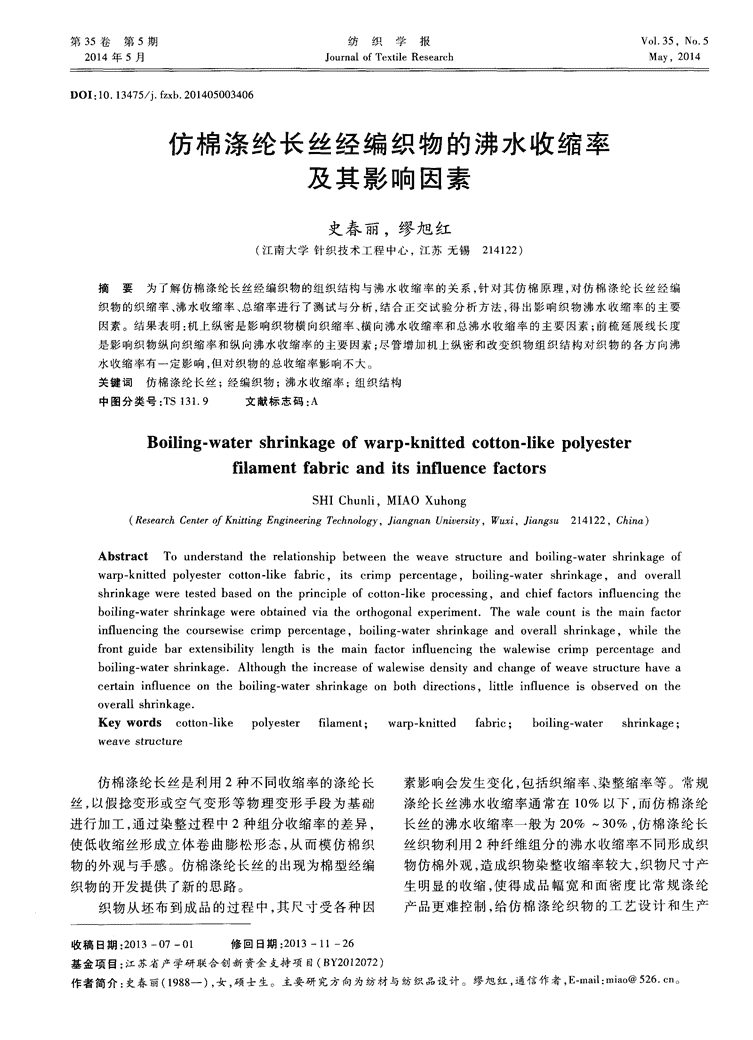

第5期史春丽等:仿棉涤纶长丝经编织物的沸水收缩率及其影响因素.35.l234567带来较大的难题。目前,国内外对收缩率的研究主究对象,探究机上纵密、织物组织结构变化对织物收要集中在涤纶长丝收缩率I2、织物染整中的缩缩率的影响。阱GG阱GGG&Gj阱G&G;阱GG肼GGmGG阱G率和织造中缩率的研究及色织物织造缩率的估算。、织物织造缩率的变化规律、织物结构与1试验部分缩率的关系、织物缩率的影响因素、织物内纱12l2121叭2l3l4152232323232425263线的缩率⋯、针织物的缩率等方面,在仿棉涤1.1样品织造纶长丝沸水收缩率方面的研究主要集中在纤维技术本文试验采用原料规格为66.7dtex/36f的仿领域,而对仿棉涤纶长丝经编织物沸水收缩率的棉涤纶长丝(苏州金辉新材料有限公司),沸水收缩研究较少。率为20.7%。在卡尔迈耶HKS3、E28的特里科经H加M仿棉涤纶长丝织物在染整过程中首先要进行缩编机上进行织造。练工艺处理,目的是让纱线充分收缩,从而产生蓬松试验以仿棉涤纶长丝经编平布为试样对象,采的、仿棉织物的外观。对仿棉涤纶长丝经编织物沸用8种不同组织结构,共织11种试样。试样1、2、水收缩率进行研究,主要是模拟织物染整缩练的过3、4采用经平绒组织,通过机上纵密变化观察织物程,通过观察仿棉经编织物在沸水中充分收缩的特沸水收缩率;此外,在相同机上纵密情况下,试样2、1111l11112l2131点,了解并掌握仿棉涤纶长丝经编织物的收缩规律,5、6、7改变后梳延展线长度;试样8、9、10、11改变OO5O鲫O如OOO0∞O0OOO勰O对仿棉涤纶长丝在经编上的应用有一定的指导意前梳的延展线长度,观察组织变化对织物沸水收缩义。本文以仿棉涤纶长丝经编织物沸水收缩率为研率的影响。各试样的工艺参数如表1所示。表1织物工艺参数Tab.1Parametersoffabricprocess试样编号工艺组织机上纵密/(横列·crnI1)送经量/(mm·腊克I1)坯布面密度/(g·mI2)罟沸8水煮后面密度/(g·m)72923O51.2收缩率测试D。:,下机横密和下机纵密分别为D。、D则该样品1.2.1织缩率测试的下机织缩率将下机后的各组试样分别取样,在PXS型大视=×100%,i_I,2场体视显微镜下精确测量并计算各组织物的横密、纵密。设机上横密和机上纵密的密度分别为D。、式中:。。代表横向织缩率;。代表纵向织缩率。

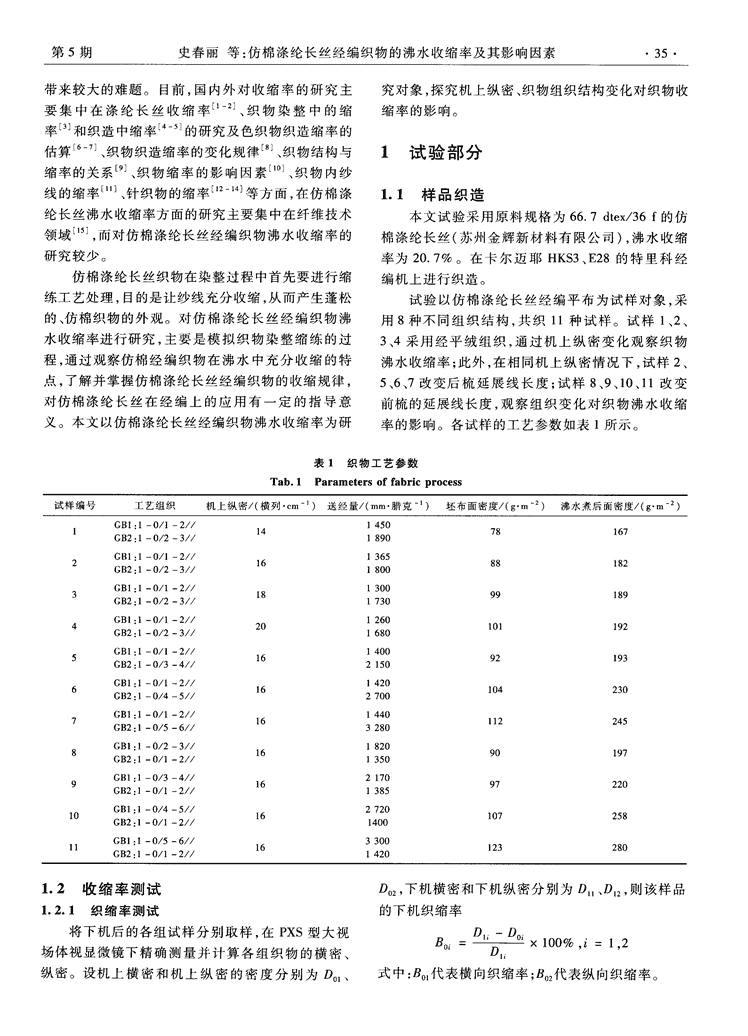

·36·纺织学报第35卷1.2.2沸水收缩率测试式中:B:代表横向总缩率;代表纵向总收缩率。测试参照GB/T6505-2008《化学纤维长丝热织物总缩率收缩率试验方法》,取各组织物在试验条件下以86228888一35580773333直径40cm的铝沸水锅作为试验仪器,在100℃的试验温度下沸煮30rain。然后取出晾干,用密度测试法计算织物的横向和纵向的沸水收缩率。设织物2结果与分析65541l19811经沸水煮过后的横向密度和纵向密度分别为D:、793811l6699D则织物沸水收缩率2.1织物收缩率分析D一D.经测试和计算得出仿棉涤纶长丝经编织物的收B1=—×100%,i=1,2L/2i缩率,结果如表2所示。可以看出:仿棉涤纶长丝经如如勰勰勰式中:B代表横向沸水收缩率;B:代表纵向沸水收编织物横向沸水收缩6率5范7围9为523O%5~341%9,1纵6向沸缩率。水收缩率范围为31%~42%,此类织物明显呈现出1.2.3总缩率测试较常规涤纶织物更大的沸水收缩率;各样品纵向沸总缩率是指织物从上机时到经沸水煮后总的缩水收缩率均大于横向沸水收缩率,织物总缩率在率,主要分为横向总缩率、纵向总缩率和织物总缩儿”卯"59%~63%范围内。8由5表412还5可知3,7经8沸5水8煮后8的率。织物的横向和纵向总缩率各仿棉涤纶长丝经编织物的面密度比坯布面密度均D一D增加约100%。B2=×100%,i=1,2表2仿棉涤纶长丝经编织物收缩率卯"7479O92744OTab.2Shrinkageofcotton-likePETfilamentwarpfabric%编号横向织缩率纵向织缩率横向沸水收缩率纵向沸水收缩率总沸水收缩率横向总缩率纵向总缩率织物总缩率卯”勰如377898398O8甜45l4633033591011∞∞∞∞∞∞58556932063织物的收缩一方面受原料本身的沸水收缩率影对于1~4号试样,织物组织不变,随着机上纵响,另一方面受到纱线之间的摩擦阻力、线圈内应力密的增大,横向沸水收缩率减小,纵向沸水收缩率基等因素的影响。在沸水中,热湿条件很大程度上消本稳定,总沸水收缩率呈现减小趋势;织缩率和横纵除了织物内部积聚的内应力,使织物得到充分的收向总缩率变化明显,其横向织缩率和横向总缩率呈缩,达到一种较为稳定的状态。织物横向沸水收缩现增大趋势,纵向织缩率和纵向总缩率呈现减小趋率主要受相邻两线圈之间延展线长度及延展线之间势,但织物总缩率较稳定,图1示出机上纵密与织物摩擦阻力的影响,纵向沸水收缩率主要受线圈面积收缩率的关系。机上纵密增大,纵向上线圈排列更和圈柱高度的牵制。加紧密,因此在下机后呈现的织缩率使织物纵向上2.2机上纵密对织物沸水收缩率的影响收缩空间减小,织物经沸水煮后,纵向沸水收缩主要机上纵密是经编织物生产过程中主要的工艺表现为线圈高度的变化,纱线的沸水收缩率一定,单参数之一,对于织物面密度的控制起着十分重要位长度上圈柱整体收缩长度有限,因而表现出纵向的作用。因此,了解机上纵密对仿棉涤纶长丝经上沸水缩率稳定。随着机上纵密的增大,相邻两线编织物沸水收缩率的影响规律,有利于指导织物圈之间的延展线逐渐变短,沸水收缩的长度也减小,的实际生产。表现出横向沸水收缩率减小。

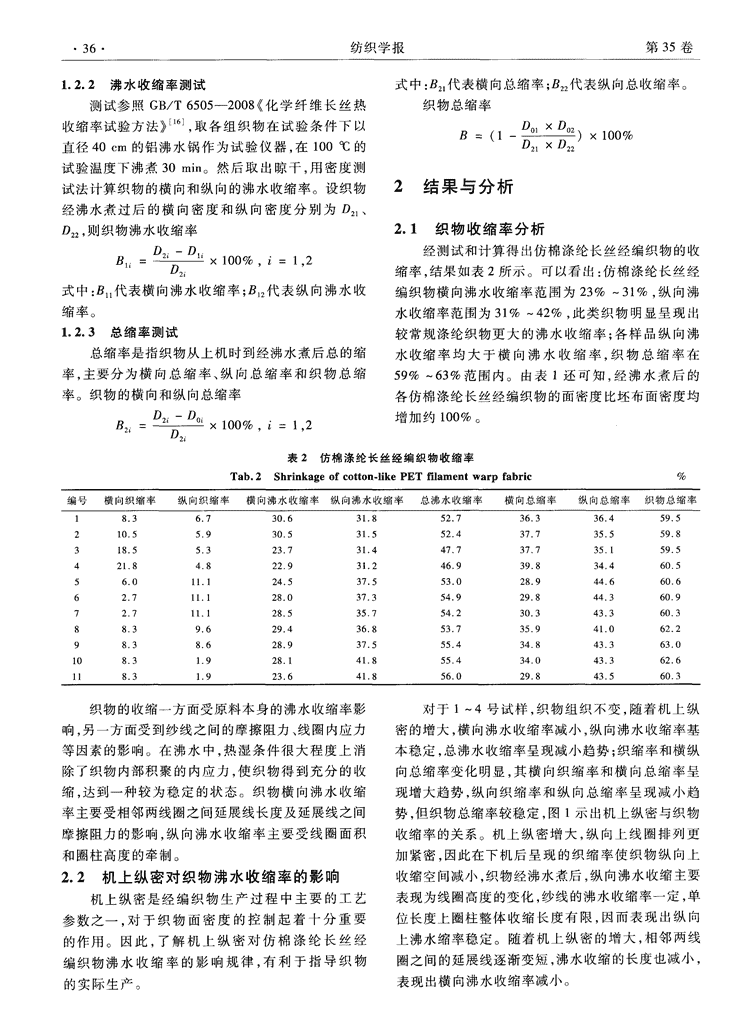

第5期史春丽等:仿棉涤纶长丝经编织物的沸水收缩率及其影响因素·37·透褂糌姆好延展线所跨针距数fa)长延展线在前梳图1机上纵密与织物收缩率的关系Fig.1RelationshipofpullingdensityandfabricSshrinkage2.3织物组织变化对织物沸水收缩率影响槲姆长延展线在前、后梳栉时延展线跨针距数与织物收缩率的关系见图2。编号为2、5、6、7的试样,前梳组织不变时,逐渐增加后梳延展线长度,织物的横向沸水收缩率、织缩率、总缩率均表现出先减小后稳定的趋势,纵向沸水收缩率、织缩率、总缩率均呈现先增加后保持相对稳延展线所跨针距数(b)长延展线在后梳定的趋势。该组试样前梳为2针经平组织,限制了横向收缩,同时两梳延展线间的交叉点逐渐增多,分图2长延展线在前、后梳栉时延展线别为0、1、2、3个交叉点。随着交叉点的增多,纱线跨针距数与织物收缩率的关系Fig.2Relationshipofnumberofextensionlinecrossed间的摩擦点增多,摩擦阻力增大,不利于织物的stitchandfabricshrinkagewhenlongextensionline收缩,故横向缩率先减小后保持稳定。后梳延展线infront(a)andinback(b)增长,对于线圈的长度改变不大,故纵向缩率基本稳定。经编仿棉织物沸水收缩率、织缩率等表现出不同的编号为8、9、10、11的试样,保持后梳组织不变,规律。前梳延展线增长时的纵向沸水收缩率、总沸采用增大前梳延展线的工艺,其横向沸水收缩率呈水收缩率大于后梳延展线增长时的纵向沸水收缩减小趋势,纵向沸水收缩率呈增大趋势;横向织缩率率、总沸水收缩率,且前者的总收缩率也大于后者。稳定,纵向织缩率先减小后稳定;横向总收缩率略有2.4沸水收缩率主要影响因素分析下降,纵向总缩率呈上升趋势,织物总缩率稳定。对本文试验共考虑3种相关因素,安排11种试样于该组试样,虽然变化的延展线位于前梳,但是后梳方案。由于条件有限,试验安排不够完善,所以本文的短延展线和前梳延展线之间的摩擦阻力仍是控制试验属于不同水平数的正交试验。对于不同水平数织物在横向上收缩的关键因素,影响横向沸水收缩的正交试验,需在不影响正确性的前提下进行分析。率;纵向上线圈高度受延展线的牵制,延展线收缩使常用的数据分析方法有直观分析法、方差分析法、调得线圈高度逐渐减小,影响纵向沸水收缩率。纵向整差法和折算极差法等。考虑到本文试验的实织缩率呈现减小的趋势,而纵向沸水收缩率增大,这际情况,采用属于直观方法的同水平平均差极差分说明织物的沸水收缩率在一定程度上受到织缩率的析法来对以上试验数据进行处理。同水平平均极差影响。分析法是一种可用于分析不同水平数的正交试验的当变换不同梳栉上的延展线长度时,涤纶长丝分析方法,可以利用该方法对以上试验进行分析。

·38·纺织学报第35卷由表3中各因素的极差可以看出,对于横向参考文献:沸水收缩率的影响,机上纵密的极差最大,因此机上纵密的设计是影响织物横向织缩率和横向沸水收缩率的主要因素。由得到的织物纵向织缩率和纵向沸水收缩率的极差来看,前梳延展线长度的极差值最大,因此前梳延展线长度是影响织物纵向织缩率和纵向沸水收缩率的主要因素。对于总织缩率和总沸水收缩率来说,机上纵密是最主要的影响因素。123453结论1)试验结果证明:仿棉涤纶长丝经编织物沸水收缩率较大,经沸水煮后织物的面密度比坯布面密度增加约100%,故在该类织物的后整理过程中要先进行预缩处理,目的是充分发挥纱线收缩的性能。织物横向沸水收缩率在23%~31%范围内,纵向沸水收缩率在31%~42%之间,总收缩率维持在59%~63%,较为稳定。在横向和纵向上织物的沸水收缩率均大于纱线本身固有的沸水收缩率,且纵向沸水收缩率大于横向沸水收缩率。2)机上纵密是影响织物沸水收缩率和横向织缩率的主要因素,前梳延展线长度是影响织物纵向沸水收缩率和纵向织缩率的主要因素。随着机上纵密的增大,仿棉涤纶长丝经编织物的横向沸水收缩率呈增大趋势,纵向沸水收缩率较稳定,总沸水收缩率减小;随着前梳延展线的增长,仿棉织物纵向沸水收缩率增大,纵向织缩率减小。3)机上纵密、织物组织变化对仿棉涤纶长丝经编织物的沸水收缩率有不同程度的影响,但对织物总缩率影响不大,可见织物的收缩程度与可收缩空间有密切关系,一旦织物收缩空间达到极限,收缩程度趋于稳定。同时,根据所得出的影响缩率的主要因素,可以按需要调节生产工艺,例如,适当的调节机上纵密、控制前梳延展线的长度有利于控制织物的纵向沸水收缩率。

第5期史春丽等:仿棉涤纶长丝经编织物的沸水收缩率及其影响因素·39·纺织学报,1990,11(12):28—31.fabric[J].JournalofTextileResearch,2001,22(4):LIMeie,TIANYinfeng.Weavingshrinkageinfabric26—29.formationinthelaw[J].JournalofTextileResearch,[14]潘伟.毛织物缩率的选定与控制的探讨[J].天津纺1990,11(12):28—31.织科技,2011(3):15—16.[9]谢光银.织物几何结构与织物织缩率的研究[J].西PANWei.Thediscussoftheselectandcontrolofwool北纺织工学院学报,1996(2):201—205.fabricshrinkage[J].TianjinTextileScience&XIEGuangyin.Studyoff~tbricgeometrystructureandTechnology,201l(3):15—16.fabricshrinkage[J].JournalofNorthwestInstituteof[15]黄园英.新型超仿棉聚酯复合纤维的产业化开TextileScienceandTechnology,1996(2):201—205.发[D].苏州:苏州大学,2013:18—19.[1O]马芹.弹力纬纱织物纬向缩率的影响因素分析[J].HUANGYuanying.Industrializationofnovelsuper棉纺织技术,2008(2):85—88.cotton—likepolyestercompositeyarn[D].Suzhou:MAQin.WeftstretchfabricweftshrinkagefactorsSoochowUniversity,2013:18—19.analysis[J].CottonTextileTechnology,2008(2):[16]许哗峰.关于涤纶长丝沸水收缩率试验方法的探85—88.讨[J].中国纤检,2002(3):25—27。[11]吴震世.关于织物内纱线缩率的研究[J].纺织学报,XUYefeng.Thediscussofboilingwatershrinkage1979(2):24—29.polyesterfilamenttestmethods[J].ChinaFiberWUZhenshi.ResearchonshrinkageofyarnsinInspection,2002(3):25—27.fabric[J].JournalofTextileResearch,1979(2):24—[17]刘丽芳,薛元.异收缩网络变形纱沸水缩率及其影29.响因素研究[J].中国纺织大学学报,2000,26(5):[12]李晓燕.针织毛衫不同组织缩水率的研究[J].西安78—80.工程科技学院学报,2003,17(4):301—304LIULiNng,XUEYuan.StudyonthefactorsofyarnLIXiaoyan.Studyonknittedsweatershrinkagewiththermoshrinkageanditseffectofdeformationofdifferentdifferentstitch[J].JournalofXianUniversityofshrinkagenetwork[J].JournalofChinaTextileEngineeringScienceandTechnology,2003,17(4):University,2000,26(5):78—80.3Ol一304.[18]秦杰,薛政定.关于不等水平正交试验设计分析方[13]赵树,袁新林.线圈长度与添纱毛盖棉针织物的回法的探讨[J].麻纺织科技,1983(2):33—42.缩[J].纺织学报,2001,22(4):26—29.QINJie,XUEZhengding.DiscussionondifferentlevelsZHAOShu,YUANXinlin.ThelooplengthandtheoforthogonalexperimentaldesignmethodJ].Ramieshrinkageofplatedwool—cottondoublefacedknitTextileTechnology,1983(2):33—42.