- 2.22 MB

- 2022-06-17 15:01:58 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

2017年2月第43卷第2期北京航空航天大学学报JournalofBeijingUniversityofAeronauticsandAstronauticsFebruary2017V01.43No.2http:∥bhxb.buaa.edu.cnjbuaa@buaa.edu.enDOI:10.13700/j.bh.1001—5965.2016.0137缎纹编织复合材料紧固件拉拔试验及数值模拟边天涯,关志东4,刘发齐(北京航空航天大学航空科学与工程学院,北京100083)摘要:缎纹编织复合材料紧固件中螺牙细节尺寸已达到细观尺度量级,若在数值模拟过程中对于螺牙采用统一的材料属性,则不能准确地模拟其真实失效模式。针对此问题,建立的紧固件螺牙有限元模型是由若干层简化缎纹编织复合材料细观结构代表体积单元堆叠而成,如此模型可包含必要的纤维分区和基体分区。对螺牙模型进行拉拔试验模拟,并基于各组分材料的失效判据,实现对紧固件破坏载荷的预报。完成了缎纹编织碳/碳复合材料单螺牙紧固件拉拔试验。模拟失效模式与真实失效模式吻合良好,二者破坏载荷误差为5.17%,验证了有限元模型的合理性。关键词:碳/碳复合材料;紧固件;织物;有限元方法;失效分析中图分类号:V257;TB332文献标识码:A文章编号:1001.5965(2017)02.0311-08编织复合材料是一种新型的结构材料,具有高比强度、高比模量以及可设计性等优良性能,近年来受到工程领域广泛关注,现已作为重要的耐高温结构材料大量应用于航空航天飞行器中。其中编织复合材料紧固件连接技术已越来越得到广泛关注。但是编织复合材料细观结构复杂,对于编织复合材料结构元件的力学行为需要进一步研究。编织复合材料基本力学性能研究过程中,通常选取其中独立重复的代表体积单元(RepresentVolumeElement,RVE),也称单胞,作为研究对象。目前,国内外已有诸多关于编织复合材料单胞性能研究的有关文献,包括单胞结构的几何建模方法¨⋯,编织复合材料弹性性能预报和力学行为研究阻明以及单胞强度预报Ⅲ。41等。此外,袁辉¨纠对三维四向编织碳/碳复合材料结构元件进行了纵向拉伸性能和、弯曲性能、剪切性能和断裂韧性进行了试验测试。阚晋_吒对缎纹编织碳/碳复合材料板件的面内拉伸强度和离面拉伸强度预报进行了研究。但是针对编织复合材料紧固件的研究尚少,且对于板件的研究方法难以适用于紧固件的计算。其中,Mu等Ⅲo建立了对碳/碳编织复合材料紧固件拉拔试验进行了分析,观察并得到了紧固件中存在层间滑移、碳布面内剪切破坏和纤维束拉断3种破坏模式,并建立紧固件有限元模型进行了对比。Guan等‘18。基于试验观察发现碳/碳复合材料紧固件破坏区域为螺牙根部,并基于锥形短梁理论建立紧固件螺牙理论模型进行了验证。卢子兴等。1圳基于三维Hashin失效准则对C/SiC编织复合材料紧固件拉拔试验进行了有限元模拟,得到了紧固件拉拔强度与螺牙有关几何参数的变化关系。综合上述文献,在单胞研究过程中,单胞数值模型中划分出了纤维和基体区域。但是结构元件数值模型中没有划分出纤维和基体区域,而是统一采用等效计算后的弹性性能参数,并且一般采收稿日期:2016-02-23;录用日期:2016-05.20;网络出版时间:2016-06-2411:08网络出版地址:WWW.cnki.net/kcms/detail/11.2625.V.20160624.1108.002.html$通讯作者:E—mail:d5062010@163corn引用格式:边天涯,关志东,刘发齐.缎纹编织复合材料紧厨佯拉拨试验及数值模拟Ⅳj.北京航空航天大学学报,2017,43化):3jj一318.BIANTY.GUANZD,LIUFQ.TensiletestandnumericalsimulationforsatinweavecompositefastenerfJJ,JournalofBeltingUniversityofAeronauticsandAstronautics,2017,43(2):311-318(inChinese).

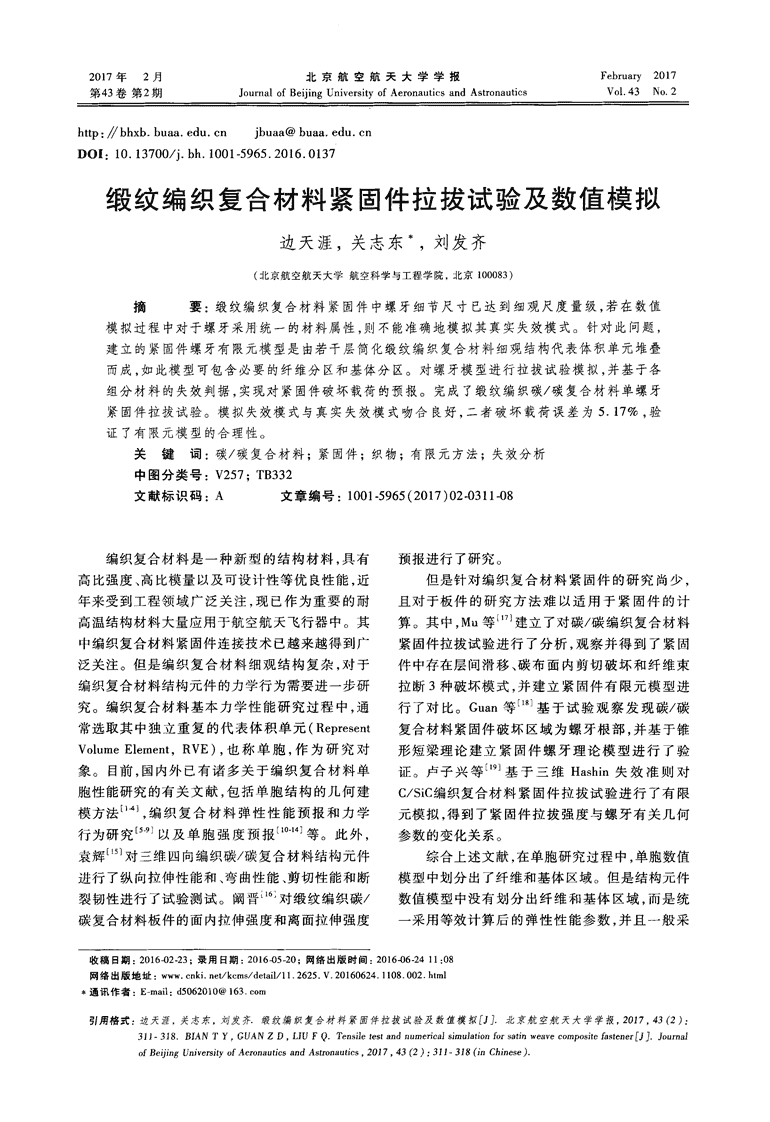

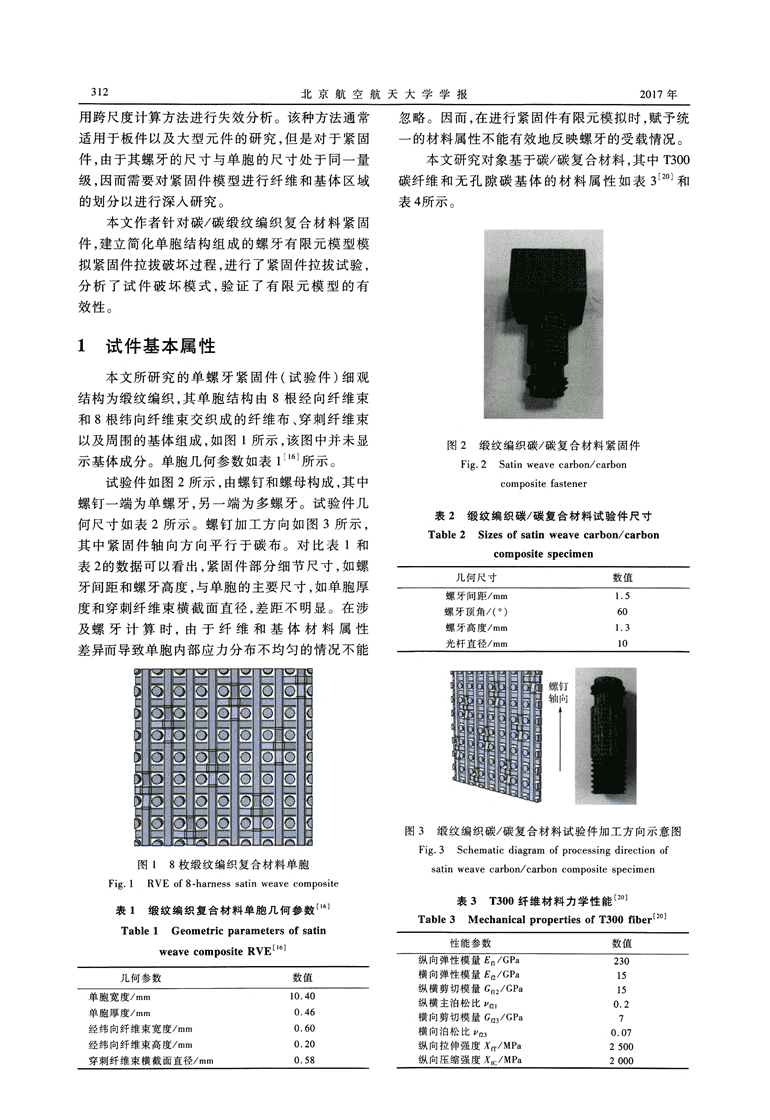

312北京航空航天大学学报2017年用跨尺度计算方法进行失效分析。该种方法通常适用于板件以及大型元件的研究,但是对于紧固件,由于其螺牙的尺寸与单胞的尺寸处于同一量级,因而需要对紧固件模型进行纤维和基体区域的划分以进行深入研究。本文作者针对碳/碳缎纹编织复合材料紧固件,建立简化单胞结构组成的螺牙有限元模型模拟紧固件拉拔破坏过程,进行了紧固件拉拔试验,分析了试件破坏模式,验证了有限元模型的有效性。1试件基本属性本文所研究的单螺牙紧固件(试验件)细观结构为缎纹编织,其单胞结构由8根经向纤维束和8根纬向纤维束交织成的纤维布、穿刺纤维束以及周围的基体组成,如图1所示,该图中并未显示基体成分。单胞几何参数如表1‘1叫所示。试验件如图2所示,由螺钉和螺母构成,其中螺钉一端为单螺牙,另一端为多螺牙。试验件几何尺寸如表2所示。螺钉加工方向如图3所示,其中紧固件轴向方向平行于碳布。对比表1和表2的数据可以看出,紧固件部分细节尺寸,如螺牙间距和螺牙高度,与单胞的主要尺寸,如单胞厚度和穿刺纤维束横截面直径,差距不明显。在涉及螺牙计算时,由于纤维和基体材料属性差异而导致单胞内部应力分布不均匀的情况不能图l8枚缎纹编织复合材料单胞Fig.1RVEof8-harnesssatinweavecomposite表1缎纹编织复合材料单胞几何参数m1Table1GeometricparametersofsatinweavecompositeRVE[16】几何参数数值单胞宽度/ram单胞厚度/mm经纬向纤维束宽度/ram经纬向纤维束高度/mm穿刺纤维束横截面直径/mm10.400.46O.600.20O.58忽略。因而,在进行紧固件有限元模拟时,赋予统一的材料属性不能有效地反映螺牙的受载情况。本文研究对象基于碳/碳复合材料,其中T300碳纤维和无孔隙碳基体的材料属性如表3Ⅲ3和表4所示。图2缎纹编织碳/碳复合材料紧固件Fig.2Satinweavecarbon/carboncompositefastener表2缎纹编织碳/碳复合材料试验件尺寸Table2Sizesofsatinweavecarbon/carboncompositespecimen几何尺寸数值螺牙间距/mm螺牙顶角/(o)螺牙高度/mm光杆直径/mm1.56013lO螺钉轴向图3缎纹编织碳/碳复合材料试验件加工方向示意图Fig.3Schematicdiagramofprocessingdirectionofsatinweavecarbon/carboncompositespecimen表3T300纤维材料力学性能㈣’Table3MechanicalpropertiesofT300fiber[20]性能参数数值纵向弹性模量En/GPa横向弹性模量ER/GPa纵横剪切模量G。/GPa纵横主泊松比v。.横向剪切模量G&,/GPa横向泊松比p。,纵向拉伸强度X。/MPa纵向压缩强度X,/MPa23015O.270.0725002000

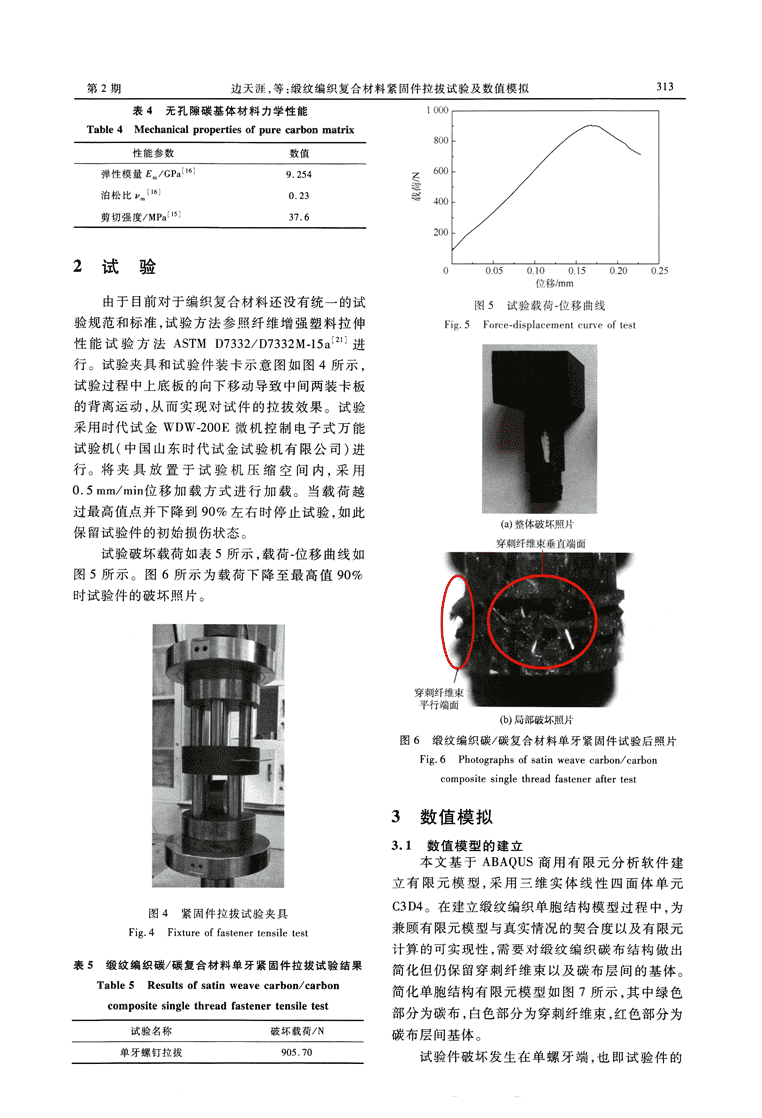

第2期边天涯,等:缎纹编织复合材料紧固件拉拔试验及数值模拟表4无孔隙碳基体材料力学性能Table4Mechanicalpropertiesofpurecarbonmatrix性能参数数值弹性模量Em/GPa‘161泊松比y。【16]剪切强度/MPai5]9.254O.2337.62试验由于目前对于编织复合材料还没有统一的试验规范和标准,试验方法参照纤维增强塑料拉伸性能试验方法ASTMD7332/D7332M.15a[2¨进行。试验夹具和试验件装卡示意图如图4所示,试验过程中上底板的向下移动导致中间两装卡板的背离运动,从而实现对试件的拉拔效果。试验采用时代试金WDW一200E微机控制电子式万能试验机(中国山东时代试金试验机有限公司)进行。将夹具放置于试验机压缩空间内,采用0.5mm/min位移加载方式进行加载。当载荷越过最高值点并下降到90%左右时停止试验,如此保留试验件的初始损伤状态。试验破坏载荷如表5所示,载荷一位移曲线如图5所示。图6所示为载荷下降至最高值90%时试验件的破坏照片。图4紧固件拉拔试验夹具Fig.4Fixtureoffastenertensiletest表5缎纹编织碳/碳复合材料单牙紧固件拉拔试验结果Table5Resultsofsatinweavecarbon/carboncompositesinglethreadfastenertensiletest试验名称破坏载荷/N单牙螺钉拉拔90570图5试验载荷一位移曲线Fig.5Force—displacementcurveoftest(a)整体破坏照片穿刺纤维束垂直端面(b)局部破坏照片图6缎纹编织碳/碳复合材料单牙紧固件试验后照片Fig.6Photographsofsatinweavecarbon/carboncompositesinglethreadfasteneraftertest3数值模拟3.1数值模型的建立本文基于ABAQUS商用有限元分析软件建立有限元模型,采用三维实体线性四面体单元C3D4。在建立缎纹编织单胞结构模型过程中,为兼顾有限元模型与真实情况的契合度以及有限元计算的可实现性,需要对缎纹编织碳布结构做出简化但仍保留穿刺纤维束以及碳布层间的基体。简化单胞结构有限元模型如图7所示,其中绿色部分为碳布,白色部分为穿刺纤维束,红色部分为碳布层问基体。试验件破坏发生在单螺牙端,也即试验件的

314北京航空航天大学学报2017年破坏载荷是由单螺牙的强度决定,本文以单螺牙为研究对象建立有限元模型进行研究。螺牙模型是由堆叠若干层的缎纹编织简化单胞结构中切取而成,螺母模型为统一材料属性,如图8所示。图9为螺牙与螺母装配后的有限元网格。图7缎纹编织简化单胞有限元模型Fig.7FiniteelementmodelofsimplifiedsatinweaveRVE穿刺纤维束垂直端面(a)螺牙有限元模型平行端面(b)螺母有限元模型图8螺牙及螺母有限元模型Fig.8Finiteelementmodelsofthreadandnut图9螺牙及螺母有限312,I删格Fig.9Finiteelementgridsofthreadandnut3.2材料属性及失效判断准则螺牙有限元模型中,穿刺纤维束和层间基体分别为单一材料属性,见表3和表4。对于穿刺纤维束部分,失效判断采用最大应力准则:f盯f··=Xrr盯f··>0(1)【I盯:1l=xfc盯f11<0式中:0-:,为纤维束纵向正应力。对于基体部分,失效判断采用Mises应力准则:矿?:当[(0-m。。一盯墨):+√2(盯墨一盯品)2+(盯品一盯m1)2]丁(2)式中:盯?为基体屈服强度:盯,m,、盯:m:和0-“33分别为基体在3个方向的主应力。其中基体屈服强度约为剪切强度的2倍¨“。为保证结果精确同时确保有限元计算的可实现性,对于穿刺纤维束和层间基体部分,当组分材料发生损伤后,弹性参数分别折减至原来的1/1000。碳布部分实际仍为经纬向交叠纤维束和周围基体共同组成。碳布部分的材料属性需要采用混合率方法进行计算。碳布面内弹性模量和面内泊松比的计算过程可以参考文献[22]。将碳布单元划分为上、下两层,如图10旧2‘所示,并做出假设:①上、下两部分在同一面内方向(方向1或方向2)的应变相等;②整个碳布单元中内应力保持平衡。2F一碳布单元受力;9n一上层纤维束1方向正应力;口n一下层纤维束2方向正应力;口。,,口1一上层和下层基体1方向正应力;口。:,口2一下层和上层基体2方向正应力。图10碳布单元受力状态‘223Fig.10Forcedstateofcarbonclothelement[22]根据上述假设,可得s。:孕一警盯:(3)sl2百一瓦盯2¨’毛2瓦一瓦%s,2(最一篑盯也)cr+(参一爱盯。:)cm占z2(最一等盯n)cr+(瓦0-2一瓦it,"m‰)cm岛2百一瓦吼岛2瓦一瓦叽矿:÷+盯佗÷+0-m2孚=o矿2丁+盯佗丁+丁2u、i、,、,、,456789,;/L/L,L

第2期边天涯,等:缎纹编织复合材料紧固件拉拔试验及数值模拟315式中:占。和占:分别为1方向和2方向的应变;c,和c。分别是碳布单元中纤维束和基体的体积分数;∥眦为纵横向次泊松比,且满足警:娑(10)fi,t2Lfl式(3)~式(9)可以整理为矩阵形式:Ax=bE。(11)式中:x=[盯fl盯mlorl盯12盯。2盯2s2]1(12)A和b均为只与材料参数和组分体积分数有关的常数矩阵和常数向量。求解式(11)可得x=[PlP2P3P4P5P6P7]1sl(13)式中:P。,P:,⋯,P,均为只与材料参数和组分体积分数有关的常数。则碳布有效面内弹性模量E攀和有效面内泊松比y穿“分别为1E掣=÷(cfPl+cmP2+P3)(14)Ⅳ,cl,o”=一P,(15)碳布离面弹性模量、剪切模量和离面泊松比的计算则采用混合率方法:W“““=c。E+CyW,+c。形。(16)式中:形。⋯“1为所要计算的碳布等效弹性参数;W。、形,和形。分别为纬向纤维束、经向纤维束和基体相应的弹性参数;c:和c,分别为纬向纤维束和经向纤维束在碳布单元中各自的体积分数。碳布弹性参数如表6所示。碳布的失效判断方法采用跨尺度计算,见文献[23]。跨尺度计算是建立宏观量与细观量的联系,将宏观量转化为细观量,通过细观的破坏准则进行宏观模型的失效判断。本文采用细观应力破坏准则,并建立宏观应力与细观应力之间的联系。宏观机械应力可以分解为6个方向应力分量的叠加。在单胞模型上分别施加6个方向的单位应力,计算得到纤维和基体上选定参考点的相应应力值,从而得到各参考点的应力放大系数矩阵。细观应力与宏观应力之间的关系表达式为表6碳布有效力学性能Table6Effectivemechanicalpropertiesofcarboncloth性能参数数值面内弹性模量/GPa面内泊松比面内剪切模量/GPa离面弹性模量/GPa离面泊松比离面剪切模量/GPa58.40.01055.4l12.2O.187.44矿‘=M。盯(17)式中:盯‘为第i处参考点细观应力;M‘为第i处参考点机械应力放大系数矩阵;孑为所施加的宏观应力。计算得到第i处参考点的细观应力后,根据其所属的组分材料,分别采用上述纤维最大应力准则或基体Mises应力进行判断且当组分材料发生损伤后,需要对各自弹性参数折减至原来的1/1000。对于碳布部分,需要将纤维或基体折减后的性能参数代人式(3)~式(15),重新计算折减后的碳布单元弹性参数。螺母与螺钉实际采用相同的缎纹编织材料,由经向纤维束、纬向纤维束、穿刺纤维束和基体构成。本文并不涉及螺母螺牙的破坏研究且为保证螺钉螺牙各端面接触条件相同,因而须将螺母赋予各向同性材料属性,由于螺母碳布平面为主承载面,因而螺母弹性参数简化处理为整体单胞面内弹性参数。文献[16]已得到面内弹性模量,泊松比可根据碳布、穿刺纤维束和层间基体各自属性由混合率方法计算得到,见表7。表7螺母有效力学性能Table7Effectivemechanicalpropertiesofnut性能参数数值螺母弹性模量/GPaE16螺母泊松比39.920.053.3数值计算与结果有限元计算过程中,螺母的上表面采用固支边界条件,螺钉的下横截面进行位移加载。图11所示为螺牙失效分布图,图11(a)和(a)繁体模型(b)层间基体图11螺牙失效分布图Fig.11Failuredistributionofthread

316北京航空航天大学学报2017年图l1(b)分别为整体模型失效和层间基体失效分布图。4结果与讨论图12为试验和有限元方法(FEM)载荷一位移曲线,可以看出2条曲线的趋势相同。需要说明的是,有限元模型为单一螺牙,故计算位移为试件的局部变形,而试验位移包括整个试件的变形及试验机行程误差,二者存在量级差别。表8所示为试验和有限元方法破坏载荷的对比。从表8可以看出,有限元方法破坏载荷与试验破坏载荷误差为5.17%,验证了有限元模型的有效性。从试验后照片图6可以看出,螺牙并没有发生整体破坏。螺牙在穿刺纤维束垂直端面发生大面积剥落并露出穿刺纤维束横截面,而在穿刺纤维束平行端面仍残留有螺牙结构。有限元计算结果图11显示,螺牙结构中碳布和穿刺纤维束并未发生破坏,在穿刺纤维束垂直端面层间基体发生大面积破坏。可以得出,初始损伤阶段试验件在穿刺纤维束垂直端面的螺牙剥落是由于该处层间基体失效引起。FEM位移/gm试验位移/mm图12试验和有限元方法载荷一位移曲线Fig.12Force—displacementcurvesoftestandFEM表8试验和有限元方法破坏载荷Table8DamageforcesoftestandFEM5结论1)对缎纹编织碳/碳复合材料紧固件拉拔力学行为进行了数值模拟,建立了非统一材料属性宏观试件的有限元模型,并验证了其可行性。2)进行了缎纹编织碳/碳复合材料紧固件拉拔试验,观察并分析了其破坏模式。3)有限元计算破坏载荷与试验破坏载荷误差为5.17%,有限元计算破坏模式与试验破坏模式相符合,均为螺牙的不完全破坏,破坏区域发生在穿刺纤维束垂直端面。参考文献(References)[1]魏高峰,孙晓强,刘国永,等.三维编织复合材料几何建模及数值分析[J].固体力学学报,2011,32(增刊):65-69.WEIGF,SUNXQ,LIUGY,eta1.Geometricmodelforthree-dimensionalbraidedcompositesanditsnumericalanalysis[J].ChineseJournalofSolidMechanics,2011,32(Suppl.):65-69(inChinese).[2]董伟锋,肖军,李勇,等.2.5维编织复合材料弹性性能的理论研究[J].南京航空航天大学学报,2005,37(5):659-663.DONGWF,XIAOJ,LIY,eta1.Theoreticalstudyonelasticpropertiesof2.5Dbraidedcomposites[J].JournalofNanjingUniversityofAeronauticsandAstronautics,2005,37(5):659—663(inChinese).[3]郑君,温卫东,崔海涛,等.2.5维机织结构复合材料的几何模型[J].复合材料学报,2008,25(2):143.148.ZHENGJ.WENWD,CUIHT.eta1.Geometricmodelof2.5dimensionalwovenstructures[J].ActaMateriaeCompositaeSinica,2008,25(2):143—148(inChinese).[4]曹海建,钱坤,盛东晓.2.5维机织复合材料的几何结构模型与验证[J].纺织学报,2009,30(5):58-62.CAOHJ,QIANK,SHENGDX.Geometrymodelandexperi—mentalverificationof2.5-Dwovencomposites[J].JournalofTextileResearch,2009,30(5):58-62(inChinese).[5]杨振宇,俸翔,苏洲,等.2.5D编织复合材料细观结构及弹性性能[J].宇航材料工艺,2010(2):67-71.YANGZY,FENGX,SUZ,eta1.Meso—structureandelasticpropertiesof2.5Dbraidedcomposites[J].AerospaceMateri.alsandTechnology,2010(2):67-71(inChinese).[6]卢子兴,冯志海,寇长河,等.编织复合材料拉伸力学性能的研究[J].复合材料学报,1999,16(3):129—134.LUZX,FENGZH,KOUCH,eta1.Studiesontensileproper-tiesofbraidedstructuralcompositematerials[J].ActaMateri—aeCompositaeSinica,1999,16(3):129-134(inChinese).[7]COXBN,DADKHAHMS,MORRISWL.Onthetensilefail.ureof3Dwovencomposites[J].CompositesPartA:AppliedScienceandManufacturing,1996,27(4):47-58.[8]CALLUSPJ,MOURITZAP,BANNISTERMK,eta1.Tensilepropertiesandfailuremechanismsof3DwovenGRPcomposites[J].CompositesPartA:AppliedScienceandManufacturing,1999,30(12):77-87.[9]BIGAUDD,HAMELINP.Mechanicalpropertiespredictionoftextilereinforcedcompositematerialsusingamuhisealeener.getieapproach[J].CompositeStructures,1997,38(1-4):36l一371.[10]卢子兴,刘振国,麦汉超,等.三维编织复合材料强度的数值预报[J].北京航空航天大学学报,2002,28(5):563-565.N/挺搭

第2期边天涯,等:缎纹编织复合材料紧固件拉拔试验及数值模拟317LUzx,LIUzG,MAIHC,otal,NumericalpredictionofMaterials,2015,22(3):251-267.strengthfor3Dbraidedcomposites[J].JournalofBeijingUni一[19]卢子兴,廖强,杨振宇,等C/SiC复合材料螺栓螺牙承载能versityofAeronauticsandAstronautics,2002,28(5):563—565力[J].复合材料学报,2015,32(1):182-187·[12][13][14][15][16][17][18](inChinese).ZENGT,WULZ,GUOLC.Afiniteelementmodelforfailureanalysisof3Dbraidedcomposites[J].MaterialsScienceandEngineering:A,2004,366(1):144—151.WANYM.WANGYJ.GUBH.Finiteelementpredictionoftheimpacteompressivepropertiesofthree·dimensionalbraidedcompositesusingmulti-scalemodel[J].CompositeStructures,2015,128:381—394LUZX,ZHOUY,YANGZY,eta1.Multi-scalefiniteelementanalysisof2.5Dwovenfabriccompositesunderon—axisandoff-axistension[J].ComputationalMaterialsScience,2013,79:485-494.YUXG.CUIJZ.Thepredictiononmechanicalpropertiesof4·stepbraidedcompositesviatwo—scalemethod[J].CompositesScienceandTechnology,2007,67(3-4):471—480.袁辉.碳/碳复合材料刚度与强度预测模型研究[D].南京:南京航空航天大学,2009:23.50,113.YUANH.ResearchonpredictionmodelsforstiffnessandstrengthofC/Ccomposites[D].Nanjing:NanjingUniversityofAeronauticsandAstronautics,2009:23-50,113(inChinese).阚晋.碳/碳复合材料微细观结构的表征及对有效性能的影响研究[D].哈尔滨:哈尔滨工业大学,2010:39,91—95.KANJ.Investigationoncharacterizationofmicroandmesostructuresandtheirinfluenceoneffectivepropertiesofcarbon/carboncomposites[D].Harbin:HarbinInstituteofTechnolo-gY,2010:39,91—95(inChinese).MUJW,GUANZD,BIANTY,eta1.Theexperimentandnu-meriealsimulationofcompositecountersunk—headfastenerspull—throughmechanicalbehavior[J],AppliedCompositeMa—terials,2014,21(5):773—787.GUANZD,MUJW,SUF,eta1.Pull—throughmechanicalbe-haviorofcompositefastenerthreads[J].AppliedCompositeLuzX,L1AOQ,YANGzY,eta1.LoadbearingcapabilitypfthreadteethofC/SiCcompositebolts[J].ActaMateriaeCom—positaeSinica,2015,32(1):182—187(inChinese).[20]SODENPD,HINTONMJ,KADDOURAS.Laminaproper—ties,lay-upconfigurationsandloadingconditionsforarangeoffiber.reinforcedcompositelaminates[J].CompositesScienceandTechnology,1998,58(7):1011-1022.[21]AmericanSocietyforTestingandMaterialsInternational.Stand—ardtestmethodformeasuringthefastenerpull--throughresist··anceofafiber-reinforcedpolymermatrixcomposite:ASTMD7332/D7332—15a[S].WestConshohocken,PA:AmericanSocietyforTestingandMaterialsInternational,2007.[22]BIANTY,GUANZD,MUJW,eta1.AnanalyticalmodelforpredictingthetensionmodulusandPoisson’sratioofsatinweavecomposites[C/OL]∥Proceedingsof20thInternationalConferenceorlCompositeMaterials(ICCM).[S.1.]:Interna—tionalCommitteeonCompositeMaterials,2015[20154)5—18]http:∥WWW.iccm—central.org/Proceedings/IccM20proceed—i“gs/p8pers/p8per—P105-4.pdf,[23]李星,关志东,刘璐,等.基于应变不变量失效理论的复合材料损伤模拟[J].北京航空航天大学学报,2013,39(2):190.195.LIX,GUANZD,LIUL,eta1.Damagesimulationofcompositematerialsbasedonstraininvariantfailuretheory[J].JournalofBeijingUniversityofAeronauticsandAstronautics,2013,39(2):190—195(inChinese).作者简介:边天涯男,博士研究生。主要研究方向:复合材料结构设计。关志东男,博士,教授,博士生导师。主要研究方向:飞机结构损伤容限设计,复合材料结构设计,飞机结构修理设计。

TensiletestandnumericalsimulationforsatinweavecompositefastenerBIANTianya,GUANZhidong+,LIUFaqi(s。h。。l。fA。”nauticScienceandEngineeri“g,Beiji“gUniversity。fAeronauticsandAstronautics,Beijing100083,China)Abstract:Detailedsizesofthreadsinthesatinweavecompositefastenerhavereachedthemesoscale.It1snotaccuratetosimulatetherealfailuremodeiftheuniformmaterialisappliedtothethreadintheDrocessofnumericalsimulation·Forthisproblem,thefiniteelementmodelofthefastenerthreadisestablishedbvstac.kingseverallayersofsimplifiedsatinweavecompositemeso.structurerepresentativev01umeelements.whichresultsinthatthemodelincludesessentialfiberregionandmatrixregion.Numericalsimulationforthetensiletestofthreadmodeliscarriedout.Basedonthefailurecriterionofeachcomponentmaterial,predictiononthedamageforceoffastenerisachieved.Tensiletestforthesatinweavecarbon/carboncomDositesinglethreadfastenerareaccomplished.Goodagreementbetweensimulatedfailuremodeandrealdamagemodeisobservedandtheerrorofdamageforcesbetweenthebothmethodsis5.17%,whichverifiestherationalitvofthefiniteelementmodel.Keywords:carbon/carb。nc。toposite;fastener;fabric;finiteelementmeth。d:failureanalysisReceived:2016-02-23;Accepted:2016-05-20;Publishedonline:2016-06-2411:08URL:WWW.cnki.net/kems/detail/11.2625.V.20160624.1108.002.html$Correspondingauthor.E—mail:d5062010@163.com