- 2.78 MB

- 2022-06-17 15:01:45 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

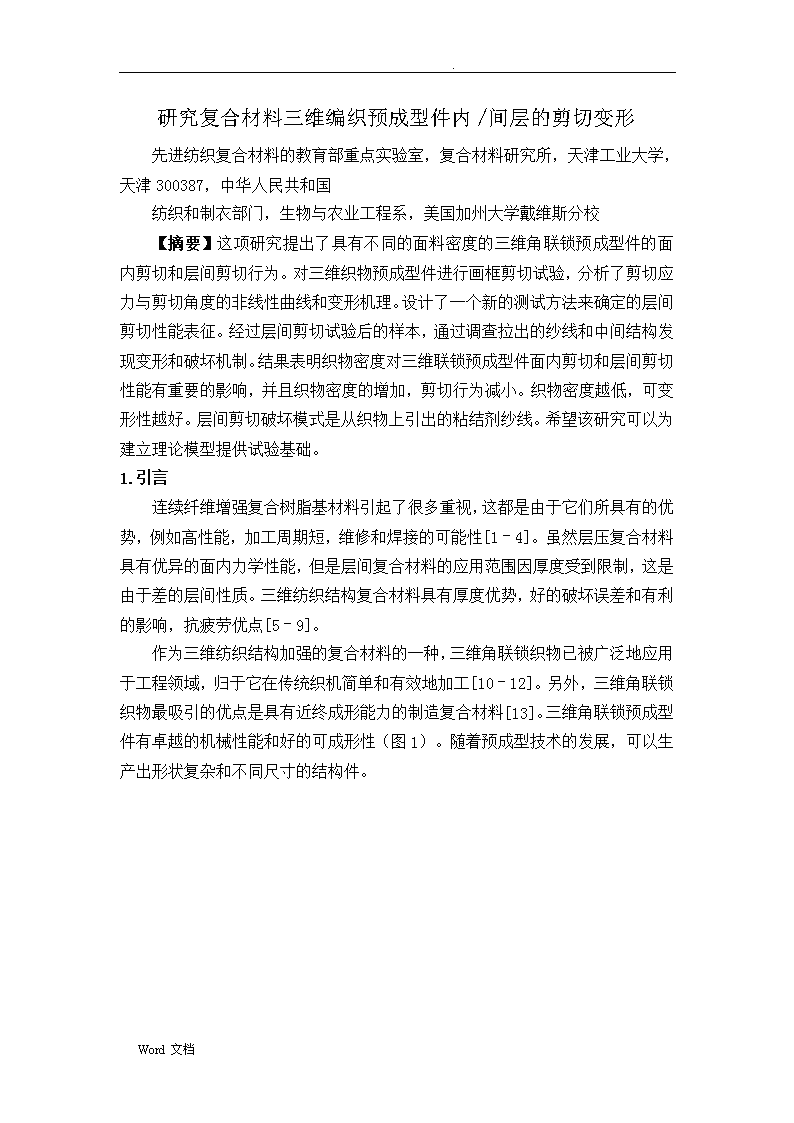

.研究复合材料三维编织预成型件内/间层的剪切变形先进纺织复合材料的教育部重点实验室,复合材料研究所,天津工业大学,天津300387,中华人民共和国纺织和制衣部门,生物与农业工程系,美国加州大学戴维斯分校【摘要】这项研究提出了具有不同的面料密度的三维角联锁预成型件的面内剪切和层间剪切行为。对三维织物预成型件进行画框剪切试验,分析了剪切应力与剪切角度的非线性曲线和变形机理。设计了一个新的测试方法来确定的层间剪切性能表征。经过层间剪切试验后的样本,通过调查拉出的纱线和中间结构发现变形和破坏机制。结果表明织物密度对三维联锁预成型件面内剪切和层间剪切性能有重要的影响,并且织物密度的增加,剪切行为减小。织物密度越低,可变形性越好。层间剪切破坏模式是从织物上引出的粘结剂纱线。希望该研究可以为建立理论模型提供试验基础。1.引言连续纤维增强复合树脂基材料引起了很多重视,这都是由于它们所具有的优势,例如高性能,加工周期短,维修和焊接的可能性[1–4]。虽然层压复合材料具有优异的面内力学性能,但是层间复合材料的应用范围因厚度受到限制,这是由于差的层间性质。三维纺织结构复合材料具有厚度优势,好的破坏误差和有利的影响,抗疲劳优点[5–9]。作为三维纺织结构加强的复合材料的一种,三维角联锁织物已被广泛地应用于工程领域,归于它在传统织机简单和有效地加工[10–12]。另外,三维角联锁织物最吸引的优点是具有近终成形能力的制造复合材料[13]。三维角联锁预成型件有卓越的机械性能和好的可成形性(图1)。随着预成型技术的发展,可以生产出形状复杂和不同尺寸的结构件。Word文档

.图1三维角联锁织物的半球成形在复合材料生产的结构集成制造中,三维角联锁是根据最终复合材料产品形状预成型,该形状可以是复杂的[14–16]。对于三维织物,平面内的行为和层间的行为是最重要的变形,并且剪切行为材料变形的主要模式[17〜19]。研究三维角联锁织物层内和层间的剪切行为是有价值的,因为在生产中它们被广泛应用,尤其是成形工艺。二维织物的面内剪切行为已有比较好的研究。Zhu等人[20,21]通过实验测试仔细研究了二维织物面内表征特性,并且发现了发现纱线的减少是起皱的一个关键。Hivet等[22,23]使用相框测试方法]研究了二维织物剪切性能,并指出在实验过程中,剪切结果对纱线的张力敏感。拉伸力随剪切角增大而增大。Lomov等[24,25]通过相框试验提出对在三种不同预张力状态的非平衡2/2斜纹玻璃/PP织物的剪切测试,并且研究在纱线方向的拉力载荷对织物的剪切抗力的影响及可重复性的方法。基于二维Lin等人[26]建立了织物的几何形状来模拟的面内剪切的有限元模型,仿真结果与实验相同。Cao等。[27]比较了相框剪切试验结果,这些结果来于用于制定标准的测试设置获得准确的和适当的材料特性的七个不同实验室的。Chen等[28]开发了有限元模型来预测层压板面内和层间的剪切性能。然而,三维角联锁织物的面内/层间的剪切行为很少有报道。Charmetant等[29]建立了半球模型来仿真三维织物成形。Word文档

.在这篇文章,报道了一份仔细研究了关于不同织物密度的三维角联锁织物面内剪切和层间剪切行为。记录了剪切应力和剪切角度曲线和面内剪切测试的起皱位置,并且它们相互比较,分析了内层剪切试验的应力-位移曲线。另外,面内剪切非线性曲线的三个阶段被表征。呈现层间剪切破坏形态并且被比较从而在剪切测试过程中获得三维机织物的结构效应。它可以为研究成形性和理论分析提供基础。2.实验的具体内容2.1材料图2是三维角联锁织物的图片和半球横截面。织物样本是用玻璃纤维细丝制成的。它们的规格列在表1。三维角联锁织物结构的草图示意图如图3来图解说明具体的预成型结构。对于这种架构,由三组不同的纱线系统组成,即经纱,纬纱和粘合纱,它提出了一个层到层的角联锁结构,其中经纱和纬纱都几乎直,粘合纱显示出不同的起伏,连接卷曲的纬纱层的上层和下层,使它们接合,形成一个稳定的织物结构[10]。非卷曲经纱和纬纱敷设在0°/90°序列里,彼此无编织。粘合纱的线密度小于该经线和纬线的线密度,它只是在预成型体起到了部分的连接作用。这种结构特征保证了沿经线和纬线方向的高刚度和高强度。Word文档

.图2三维角联锁变形照片;(a)是表面(b)是横截面表1三维角联锁变形的结构参数Word文档

.图3三维角联锁变形的示意图2.2内部层剪切测试相框测试是一种有效的方式表征织物的内部层剪切性能。三维织物的剪切试验根据相框的大小,样本的特征如图4所描述。为了防止大的变形时由夹具施加在预成型件的压力,剪切变形的中心区域是100mmX100mm,且四角落部份被切掉。剪切试验在岛津1kNE万能试验机器上以10mm/min的十字头速度进行的。三个样本每个结构都被测试。在实验过程中,相框试验被改善是为了确保纯剪切载荷,例如,以最小化边缘约束和促进织物的夹持,等等[30-34]。图4用于剪切试验的织物样本的示意图问题:Word文档

.(1)图像帧的臂由滚动轴承连接而不是轴连接。框架之间的摩擦是剪切的结果的一个重要因素,由于在剪切的初始阶段,纱线之间小的剪切力。之前摩擦-位移曲线和改进后的摩擦-位移曲线如图5所示。可以看出,框架的摩擦保持稳定且小,改善后的值在0.04–0.08N范围内,摩擦不会影响试验结果。图5改善前后摩擦力的比较(2)纱线的定位得到了提高。剪切结果和样本的定位高度相关,尤其是对带有较低卷曲的织物。如图6所示,定位不当,在剪切力测试时,可引起大的纱线张力纱线或者纱线松弛。因此,样品中的纱线应与框架平行。四个框架子啊中央位置开槽(如图7),槽的宽度等于,夹持部件中织物的宽度。当织物放在槽中,纱线不能移动。没有一个纱线出现偏差,纯剪切载荷可以得到。Word文档

.图6剪切变形后处于两个不同位置的纱线状态图7相框法的示意图(3)一个新型的板是用来防止在测试过程中织物滑动。不同类型的板用于相框试验中,最佳的折中是在粘合橡胶(如图8)的铝板。用超级胶水将两个板粘合到织物的每一面,然后将其拧入相框。由于它良好的弹性,橡胶层使纱线无滑动。这种技术可以导致在应变区域内好均匀性,对织物行为有轻微的影响。这些板也可以用于其它的测试。图8板的示意图2.3层间剪切测试层间剪切行为是重要的变形方式,尤其是对于三维织物[37]。设计一个新的测试装置来表征三维角联锁织物的跨层剪切性能,根据美国材料与试验协会:C273标准。在拉伸试验机的加载装置的示意图如图9所示。这是一台通用的岛津1kNE测试机器。图10给出层间剪切测试的样本图。测试的样本尺寸是分别沿经向和纬纱方向是50mmX40mmWord文档

.,并且十字头速度为1mm/min。首先用超级胶水将该样本被胶合在尺寸大小为80mmX60mm的铝板上,两板彼此之间必须对准,用于固定在设备上。然后,胶合后的样本插入到测试装置上的槽内。最后,凹槽被拧在设备上。图9跨层试验装置的示意图图10跨层样本图(a)织物被胶于两板之间和(b)铝板Word文档

.该试验装置由两部分组成,分别是顶部部分和底部部分。这两部分分别连接样本的左边和右边(图9)。这个测试装置装有两个传感器(位移传感器和力传感器)。力和位移数据可以通过一台电脑获得。下面的方程是用来计算剪切强度:(1)其中P是剪切载荷,l和b是样本长度和宽度。3.结果和讨论3.1内部剪切测试在冲压制造中,三维预型件和二维织物的面内剪切变形仍然是主要的变形模式。剪切变形是受到局部起皱的限制,直到纱线达到所谓的""锁定角""[38〜40]。基于夹具的变形构造,框架的剪切角由下面的公式来计算:(2)(3)其中Lf是框架的长度,d是十字头的位移,和分别是目前的角度和框架的剪切角度。相框测试采用三维预型件,章节2.2呈现,已被评为几个二维增强体(看参考文献[27])。在考虑下,这个测试方法对三维角度相互联锁的预型件验证过[41]。图11显示出了不同阶段的三维织物样品的剪变形。在开始,经纱和纬纱是正交的(图11a),没有剪切。然后,经纱和纬纱围绕织点旋转,在锁定角之前,剪切变形阻力主要是由于经纱和纬纱之间摩擦(图11b)。在剪切过程中,纱线之间的间隙逐渐消失和相邻的纱线相互接触,但纱线的宽度几乎不降低(图11c)所示。在锁定角后,大的剪切变形过程中,在横向压缩下,纱线的宽度开始减小,为纱线在起皱之前提供更多的剪切空间。剪切载荷迅速增加(图11d)。进一步剪切导致纱线局部起皱,如图所12。起皱出现在样品沿载荷方向的中心区域,因为压缩来自左边和右边的相框接缝。Word文档

.图11三维变形过程的示意图图12剪切变形中起皱的产生不同的纱线密度的三维角联锁预型件的典型剪切应力-剪切角度如图13.随着织物密度的增加,整体的剪切刚度越大,在整个剪切过程中,所有曲线非线性增加。为了更加明显观察皱纹,绘制应力-剪切角的曲线,而不是载荷-位移曲线。由于织物密度的大的差异,三个曲线之间有巨大的差异。相邻纱线之间的差异和未变形阶段不同,这会导致不同的锁定角和不同的剪切变形。图14显示,随着剪切角度增加,纤维体积分数的变化,在起皱之前,纤维的体积分数的值低于65%。三种织物样品的起皱为位置几乎在体积分数为60%。P3首先起皱,因为P3在初始阶段含有高的纤维体积分数,首先实现约60%,三条曲线的差异随着剪切角度增加而增加。锁定角分别是36.2°,43.3°,32.5°,如图15所示。锁定剪切角与织物密度密切相关。当剪切角度达到一定值时,P3纤维体积Word文档

.比其它两种高,这是首先起皱原因。另外,在织物纱的纱线已被压缩在编织过程中特别是对P3,P3的纱线宽度为1mm,而P1纱线宽度是1.4毫米和P2的纱线宽度是1.7毫米。因此,大的织物密度的剪切应力在压缩阶段迅速增加,织物是不容易变形的。纱线宽度和剪切角之间的关系可以被描述为如下[38,42]:(4)其中Wo是初始纱线宽度,W是剪切过程中的纱线宽度。图13三维角联锁织物的面内剪切应力-剪切角曲线Word文档

.图14三维角联锁织物的纤维体积分数-剪切角曲线图15织物样本的剪切锁定角在锁定剪切角之前,纱线宽度变化不明显和粘合纱线宽度减小,由于相邻的经纱(或纬纱)的压缩。在这个阶段中,横向压缩小,纱线之间仍有空隙(如图16)。当剪切角到达锁定剪切角,经纱(或纬纱)的宽度迅速减小,这意味着纱线消失间隙,纱线上更大的侧横向压力(图16b)。进一步剪切导致的平面外局部起皱。Word文档

.图16剪切过程中的三维变形的微观结构;(a)是r=30°,(b)是r=42°因此,可以将维角联锁织物大的剪切变形划分为三个典型阶段,如图17.在第一阶段中,纱线的宽度可以几乎无变化,摩擦是到剪切变形的主要阻力。在第二阶段,纱线宽度迅速减少和接结纱被压缩到扁平。在第三阶段,局部起皱发生在织物上,同时纱线的宽度保持恒定,因为织物达到最大纤维体积分数。Word文档

.图17三维角联锁织物剪切过程的三个阶段在三维角联锁增强体情况下,之前详细描述的机制受存在的穿过厚纱线的影响。接结纱阻碍面内纱线的旋转,增加局部压力和纱线的弯曲(见图16)。[43]里展示了用相框法获得的剪切行为对所使用的夹具敏感。因此,通过相框的剪切行为的比较应当考虑用相同的实验框架。对于这篇研究,三维预型件用相同的测试装置测量的的剪切响应和一些在[44]试验研究的二维织物比较。为了观察织物构造的影响,比较如图18所示。表2说明了用于比较的二维织物的参数和相关的参考。三维预型件呈现一个小的初始非线性区域,它的张力取决于接合纱线,而结合纱线影响纱线的移动和摩擦。同样的原因决定了接下来三维织物的剪切阻力更快速增长。Word文档

.图18二维织物和三维变形的相框测试法表2二维织物的结构参数[44]3.2跨层剪切测试跨层剪切是三维织物典型的机械性能。跨层剪切强度主要来源于从上层到低层交织的接合纱线[45]。图19显示的三维角度联锁织物微观结构的失效模式,分为两部分。跨层失效模式表明结合纱线从织物里拉出,整体结构被破坏。三纱系统不再彼此交织(图19b)。另外,在实验过程,一些经纱和纬纱中从织物的中间层脱落。当测试机器工作,样本一侧沿着横梁移动。当设备左边从边缘到样本中间,经纱和纬纱被剥离当接合纱线从织物里抽出。样本从织物边缘开始受损。图20显示了样本不同的剪切变形阶段。结构变松在变形后,部分接合纱线从样本推出,经纱和纬纱由接结纱连接的可自由移动(图20b)。当应力达到的剪切强度时,粘合纱线可以从三维织物自由提取。对于经纱和纬纱的脱落没有约束。最后,粘合纱线完全从织物离开,结构完全受损(图20c)。Word文档

.图19三维织物跨层剪切的失效形态;(a)是俯视图(b)是前视图Word文档

.图20三维角联锁织物的跨层剪切;(a)是变形前,(b)是变形后,(c)是失效模式图21描述了3种样品剪切应力-位移曲线,在其中所有的曲线非线性增加。应力达到最大后,仅位移的增加可导致在织物扯分成两部分。三条曲线的趋势是相似的。剪切强度和刚度都随着织物密度增加而增加。此外,当织物密度的变化,剪切的应力成倍的增加。接合纱线从样本边缘拉出,经纱先从边缘抽出,然后纬纱也脱离。沿着经纱方向的剪切应力大于纬纱方向的剪切应力。这是因为接合纱线平行于经纱,与纬纱交织。这使得接结纱更难以从织物中抽出。但是,接结纱在纬纱方向只能起次要的作用。另外,沿着纬纱方向的最大值得曲线形状比沿着经纱方向的最大值得曲线形状更光滑。Word文档

.图21三维角联锁织物的跨层剪切的剪切应力-位移曲线(a)是经纱方向(b)是纬纱方向Word文档

.图22给出了3种织物样品的剪切强度。可以得到沿经线的剪切强度比较沿纬纱的剪切强度大。当织物密度的增加,剪切强度在经纱方向上增加,和纬纱方向增加的方式相似。因为对于大密度织物的密度,在单位区域有更多交织的次数,所以接合纱线需要更多的拉力才能拉出。虽然在两个方向的最大应力不同,但最大应力产生的位移区域相似。对于经纱,范围是7–10.5毫米,对于纬纱对应的是6–8毫米。这可以是归于产于织物结构的不同的变形机理。图22三维角联锁织物的跨层剪切强度(a)是经纱方向(b)是纬纱方向三维织物的面内剪切,跨层剪切行为也受接合纱线的限制。接结纱减少层的滑动,并在跨层剪切变形中扮演一个关键的角色。Word文档

.已被证实,三维织物具有优异的层间剪切性能[46,47]。三维预型件的跨层剪切机制和二维织物不同。二维织物的剪切行为主要来自织物层之间的摩擦,然而,三维织物的剪切性能依靠和纬纱交错的接合纱线[48,49]。可以得到织物结构对三维预型体的剪切行为有重要的影响。三维预型体比二维织物有个呢过大的剪切载荷,接合纱线限制经纱和纬纱的滑动。4.结论在三维角联锁织物的冲压操作中,内/间层抗剪性能是两个重要因素。现有的研究重点在实验和面内较大的剪切的表征和层间剪切变形。应用修改后的相框试验法,获得更准确和可靠的结果。织物的密度对面内的剪切性能有重要的影响。基于实验,三维织物的大剪切行为机制被进一步研究。设计一个新的测试装置来表征三维织物的跨层剪切特性。分析了失效模式和跨层剪切的变形机制。结果证明了对于跨层剪切变形,该测试方法是合适的。为了进一步研究大的剪切变形,基于本文描述的剪切测试,可以建立一个微观的理论模型。同时,可以观察变形后的三维角联锁织物的微观结构。另外,研究其他与内/间层抗剪行为相关的架构因素,为大的变形机制提供一个更普遍的结论。参考文献[1]ChenXG,TaylorLW,TsaiLJ.Anoverviewonfabricationofthree-dimensionalwoventextilepreformsforcomposites.TextResJ2011;81:932–44.[2]BilisikK.Multiaxis3Dwovenpreformandpropertiesofmultiaxis3Dwovenand3Dorthogonalwovencarbon/epoxycomposites.JReinfPlastCompos2010;29:1173–86.[3]BoisseP.Meso–macroapproachforcompositesformingsimulation.JMaterSci2006;41:6591–8.[4]WangB,WuLZ,JinX,DuSY,SunYG,MaL.Experimentalinvestigationof3Dsandwichstructurewithcorereinforcedbycompositecolumns.MaterDes2010;31:158–165165.[5]BilisikK.Multiaxisthree-dimensionalweavingforcomposites:areview.TextResJ2012;82:725–43.[6]AnsarM,WangXW,ZhouCW.Modelingstrategiesof3Dwovencomposites:areview.ComposStruct2011;93:1947–63.[7]LiuYW,LvLH,SunBZ,HuH,GuBH.Dynamicresponseof3Dbiaxialspacerweft-knittedcompositeundertransverseimpact.JReinfPlastCompos2006;25:1629–41.[8]HufenbachW,BoehmR,ThiemeM,WinklerA,MaederE,RauschJ,etal.Polypropylene/glassfibre3D-textilereinforcedcompositesforautomotiveapplications.MaterDes2011;32:1468–76.[9]LiDS,FangDN,ZhangGB,HuH.Effectoftemperatureonbendingpropertiesandfailuremechanismofthree-dimensionalbraidedcomposite.MaterDes2012;41:167–70.[10]JinLM,NiuZL,JinBC,SunBZ,GuBH.Comparisonsofstaticbendingandfatiguedamagebetween3Dangle-interlockand3Dorthogonalwovencomposites.JReinfPlastWord文档

.Compos2012;31:935–45.[11]LinH,ZengX,SherburnM,LongAC,CliffordMJ.Automatedgeometricmodellingoftextilestructures.TextResJ2012;82:1689–702.[12]IvanovDS,LomovSV,BogdanovichAE,KarahanM,VerpoestI.Acomparativestudyoftensilepropertiesofnon-crimp3Dorthogonalweaveandmulti-layerplainweavee-glasscomposites.Part2:Comprehensiveexperimentalresults.Compos.A2009;40:1144–57.[13]LiCD,ChenZF,ZhuJX,LiuY,JiangY,GuanTR,etal.Mechanicalpropertiesandmicrostructureof3Dorthogonalquartzfiberreinforcedsilicacompositesfabricatedbysilicasol-infiltration-sintering.MaterDes2012;36:289–95.[14]ElAbedB,MsahliS.Numericalsimulationofwovenfabricwrinkling.JTextI2011;102:77–86.[15]LomovSV,BogdanovichAE,IvanovDS,MungalovD,KarahanM,VerpoestI.Acomparativestudyoftensilepropertiesofnon-crimp3Dorthogonalweaveandmulti-layerplainweavee-glasscomposites.Part1:Materials,methodsandprincipalresults.CompositesPartA2009;40:1134–43.[16]LomovSV,PerieG.Modelingthree-dimensionalfabricsandthree-dimensionalreinforcedcomposites:challengesandsolutions.TextResJ2011;81:28–41.[17]ZhuB,YuTX,TaoXM.Largesheardeformationofe-glass/polypropylenewovenfabriccompositesatelevatedtemperatures.JReinfPlastCompos2009;28:2615–30.[18]ZhuB,YuTX,TaoXM.Anexperimentalstudyofin-planelargesheardeformationofwovenfabriccomposite.ComposSciTechnol2007;67:252–61.[19]VancloosterK,LomovSV,VerpoestI.Investigationofinterplyshearincompositeforming.IntJMaterForm2008;1:957–60.[20]ZhuB,YuTX,TengJ,TaoXM.Theoreticalmodelingoflargesheardeformationandwrinklingofplainwovencomposite.JComposMater2009;43:125–38.[21]ZhuB,YuTX,TaoXM.Largedeformationandslippagemechanismofplainwovencompositeinbiasextension.CompositesPartA2007;38:1821–8.[22]HivetG,DuongAV.Acontributiontotheanalysisoftheintrinsicshearbehavioroffabrics.JComposMater2010;45:695–716.[23]LaunayJ,HivetaG,DuongAV,BoisseP.Experimentalanalysisofinplaneshearbehaviourofwovencompositereinforcements.Influenceoftensions.In:10thESAFORMconferenceonmaterialforming,PtsAandB;2007.p.1033–8.[24]VancloosterK,LomovSV,VerpoestI.Simulationofmulti-layeredcompositesforming.IntJMaterForm2010;3:695–8.[25]WillemsA,LomovSV,VerpoestI,VandepitteD.Pictureframesheartestsonwoven,textilecompositereinforcementswithcontrolledpretension.In:10thESAFORMconferenceonmaterialforming,PtsAandB;2007.p.999–1004.[26]LinH,CliffordMJ,LongAC,SherburnM.Finiteelementmodellingoffabricshear.ModelSimulMaterSci2009;17:1–16.[27]CaoJ,AkkermanR,BoisseP,ChenJ,ChengHS,deGraafEF,etal.Characterizationofmechanicalbehaviorofwovenfabrics:experimentalmethodsandbenchmarkresults.CompositesPartA2008;39:1037–53.[28]ChenQQ,BoisseP,ParkCH,SaouabA,BréardJ.Intra/inter-plyshearbehaviorsWord文档

.ofcontinuousfiberreinforcedthermoplasticcompositesinthermoformingprocesses.ComposStruct2011;93:1692–703.[29]CharmetantA,OrliacJG,Vidal-SalléE,BoisseP.Hyperelasticmodelforlargedeformationanalysesof3Dinterlockcompositepreforms.ComposSciTechnol2012;72:1352–60.[30]ZhuB,YuTX,ZhangH,TaoXM.Experimentalinvestigationofformabilityofwoventextilecompositepreforminstampingoperation.IntJMaterForm2008;1:969–72.[31]BoisseP,ZouariB,DanielJL.Importanceofin-planeshearrigidityinfiniteelementanalysesofwovenfabriccompositepreforming.CompositesPartA2006;37:2201–12.[32]LomovSV,VerpoestI.Modelofshearofwovenfabricandparametricdescriptionofshearresistanceofglasswovenreinforcements.ComposSciTechnol2006;66:919–33.[33]HarrisonP,AbdiwiF,GuoZ,PotluriP,YuWR.Characterisingtheshear–tensioncouplingandwrinklingbehaviourofwovenengineeringfabrics.CompositesPartA2012;43:903–14.[34]GasserA,BoisseP,HanklarS.Mechanicalbehaviourofdryfabricreinforcements.3Dsimulationsversusbiaxialtests.ComposMaterSci2000;32:439–48.[35]LomovSV,BarburskiM,StoilovaT,VerpoestI,AkkermanR,LoenderslootR,etal.Carboncompositesbasedonmultiaxialmultiplystitchedpreforms.Part3:Biaxialtension,pictureframeandcompressiontestsofthepreforms.ComposAApplSciManuf2005;36:1188–206.[36]SunHY,PanN.Sheardeformationanalysisforwovenfabrics.ComposStruct2005;67:317–22.[37]DeLuyckerE,MorestinF,BoisseP,MarsalD.Simulationof3Dinterlockcompositepreforming.ComposStruct2009;88:615–23.[38]LiuL,ChenJL,GorczycaJL,SherwoodJA.Modelingoffrictionandshearinthermostampingofcomposites–PartII.JComposMater2004;38:1931–47.[39]HivetG,LaunayJ,GasserA,DanielJL,BoisseP.Mechanicalbehaviorofwovencompositereinforcementswhileforming.JThermoplastCompos2002;15:545–55.[40]WillemsA,LomovSV,VerpoestI,VandepitteD.Drape-abilitycharacterizationoftextilecompositereinforcementsusingdigitalimagecorrelation.OptLaserEng2009;47:343–51.[41]CarvelliV,PazminoJ,LomovSV,VerpoestI.Deformabilityofanon-crimp3Dorthogonalweavee-glasscompositereinforcement.ComposSciTechnol2012;73:9–18.[42]GorczycaJL.Modelingoffrictionandshearinthermostampingofcomposites–PartI.JComposMater2004;38:1911–29.[43]WillemsA,LomovSV,VerpoestI,VandepitteD.Opticalstrainfieldsinshearandtensiletestingoftextilereinforcements.ComposSciTechnol2008;68:807–19.[44]ZhangYF,ChenL,SunF,SunY,LiYL,TangBM,etal.Experimentalresearchonsheardeformationoftackifiedwovenfabrics.ActaMaterComposSin2009;26:29–34.[45]MehrabadiFA.AnalysisofpuremodeIIIandmixedmode(IIIplusII)interlaminarWord文档

.crackgrowthinpolymericwovenfabrics.MaterDes2013;44:429–37.[46]PandyaKS,VeerrajuC,NaikNK.Hybridcompositesmadeofcarbonandglasswovenfabricsunderquasi-staticloading.MaterDes2011;32:4094–9.[47]DesplentereF,LomovSV,WoerdemanDL,VerpoestI,WeversM,BogdanovichA.Micro-CTcharacterizationofvariabilityin3Dtextilearchitecture.ComposSciTechnol2005;65:1920–30.[48]BelS,HamilaN,BoisseP,DumontF.Finiteelementmodelforncfcompositereinforcementpreforming:importanceofinter-plysliding.CompositesPartA2012;43:2269–77.[49]UllahH,HarlandAR,SilberschmidtVV.ExperimentalandnumericalanalysisofdamageinwovenGFRPcompositesunderlarge-deflectionbending.ApplComposMater2012;19:769–83.Y.Zhangetal./MaterialsandDesign49(2013)151–159159Word文档