- 725.10 KB

- 2022-06-17 15:01:41 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

68基于连续编织-缠绕-拉挤成型工艺的复合材料直管固化研究2017年1月基于连续编织-缠绕-拉挤成型工艺的复合材料直管固化研究11*21许家忠,袁亚男,张博文,李强(1.哈尔滨理工大学自动化学院,哈尔滨150080;2.哈尔滨康帕斯复合材料装备有限公司,哈尔滨150000)摘要:根据复合材料固化成型原理,建立采用连续编织-缠绕-拉挤成型工艺生产的复合材料直管的传热模型以及固化动力学模型,利用有限元软件ANSYS和APDL语言开发复合材料直管固化过程数值模拟程序,以三维复合材料直管为模型进行固化数值模拟仿真,从而分析不同参数对采用连续编织-缠绕-拉挤成型工艺复合材料直管固化成型过程中的温度与固化度的影响。通过对复合材料直管模型进行固化数值模拟仿真分析可以得到工艺参数(如初始温度、加温历程、拉挤速度等参数)对固化过程的影响规律。对应用连续编织-缠绕-拉挤成型工艺生产的复合材料直管进行在线温度测试,测试结果表明数值模拟与实际生产工艺贴合,对实际生产有指导意义。关键词:复合材料;编织-缠绕-拉挤;数值模拟;固化研究中图分类号:TB332文献标识码:A文章编号:1003-0999(2017)01-0068-09复合材料制品成型工艺有多种,如缠绕成型、拉具有优越的性能,但是其工艺参数对制品固化成型挤成型、模压成型、编织成型、真空注射成型等。缠的影响目前还没有文献给出明确的说明,物理实验绕成型的复合材料制品由于轴向力学性能不佳,应耗时长、成本高、科学性不足。本文以复合材料直管用局限于少数领域,拉挤成型的复合材料直管由于为例,利用有限元仿真软件ANASYS分析其固化成承内压强度低,在某些行业中不被看好。目前市场型过程,得出新工艺参数对复合材料直管固化成型上,一种保证轴向力学性能与承压能力都不错的制的影响规律。[1-3]品成了复合材料行业急需的一种新产品。在复合材许家忠等提出了复合材料内外协同固化原[4]料制品制备的过程中,同时应用到编织工艺、缠绕工理以及热芯绕组技术等。Luca等分析热退化周艺、拉挤工艺的制备工艺被称为连续编织-缠绕-拉期解决复合材料从芯模到边缘固化度不同的问题。[5]挤成型工艺。复合材料制品的连续编织-缠绕-拉挤Jin等采用有限元分析干式变压器成型过程中温[6]成型工艺的原理为在电机的作用下芯轴带动经过编度与固化度的变化情况。Costa等通过固化动力织和缠绕的纤维织物通过拉挤成型模具,浸渍树脂学模型预测复合材料的固化程度及其生成的热量。[7]的纤维织物通过成型模具的加热和挤压后固化成Park等提出准确的参数设置有利于三维固化模[8]型,再将固化成型的毛坯加工成为复合材料制品。拟分析。胡照会等模拟带有铝板的复合材料层板该工艺的主要优点如下:应用此工艺生产的制品既固化残余应力/应变变化规律,并从纤维方向与垂直[9]有良好的承内压能力,又具备良好的弯曲强度;通过纤维方向对残余应力与应变进行分析。徐亚栋等拉挤后的制品含胶量降低,制品的比刚度和比强度利用有限元分析方法分析复合材料管件在发射条件[10]有所提高;与缠绕工艺生产的单根管一次成型不同,下温度场与动态应力的变化规律。赵海涛等通该工艺生产的复合材料直管可连续成型后截断成不过光纤布拉格光栅实验检测到复合材料不同区域内[11]同长度的制品,不产生端头废料,节约了资源,降低固化完成前后有明显的应变差异。谭华等针对了生产成本。热固性树脂基复合材料成型工艺的固化过程建立了采用连续编织-缠绕-拉挤成型工艺生产的制品数学模型,并采用有限单元法进行了三维瞬态数值收稿日期:2016-08-03基金项目:黑龙江省自然科学基金(E201301)作者简介:许家忠(1977-),男,博士,教授,主要研究方向为复合材料成型工艺及缠绕装备制造。通讯作者:袁亚男(1991-),女,硕士研究生,主要研究方向为复合材料成型工艺数值模拟及缠绕机机械结构优化,yuanyanan480@126.com。FRP/CM2017.No.1

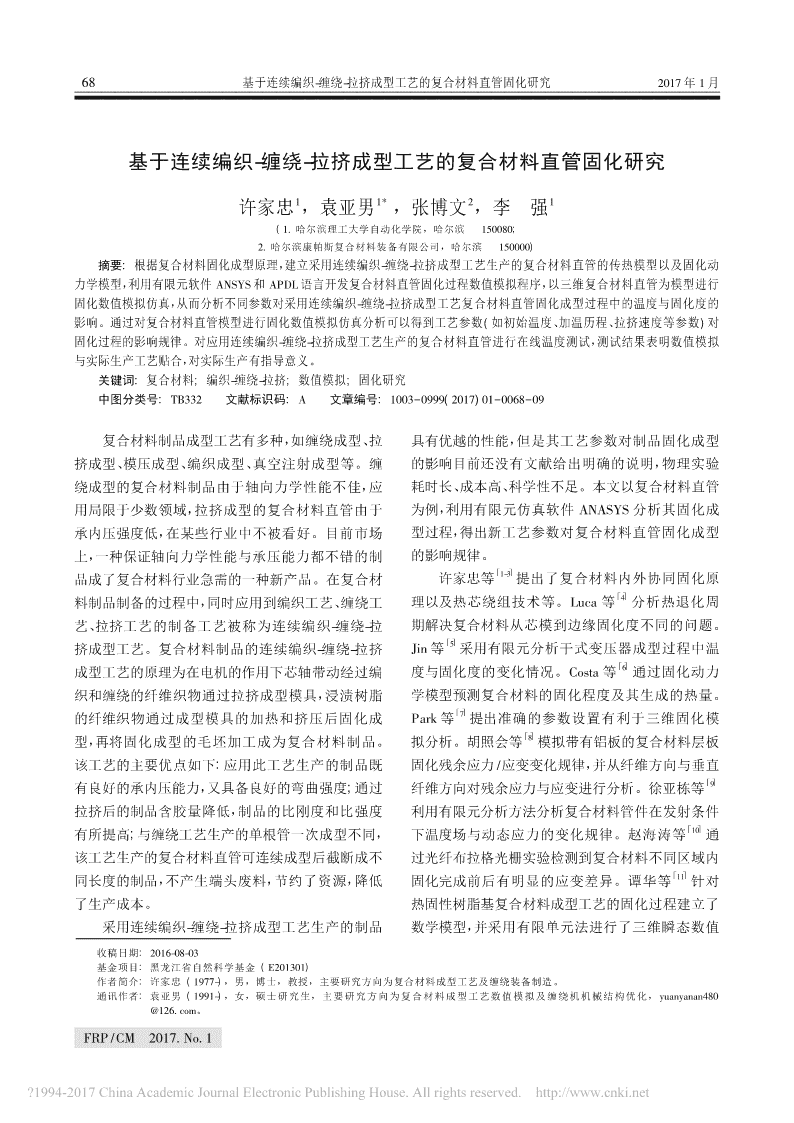

2017年第1期玻璃钢/复合材料69分析。2复合材料直管仿真模型初温、拉挤模具的加温历程、拉挤速度等因素都2.1热传导模型的建立会对复合材料直管质量造成影响。如何调整编织-复合材料直管应用新工艺固化过程的温度场由缠绕-拉挤成型工艺中的工艺参数使得复合材料直热传导和固化反应放热共同决定,根据Fourier热传管可以完全固化成为本文研究的主要问题。本文利[12]导定律和能量守恒方程建立热传导问题数学模型:用有限元软件ANSYS和APDL语言开发复合材料Tρc=直管固化过程数值模拟程序,以三维复合材料直管t(1)为模型进行数值模拟,从而分析各工艺参数对采用TTT(kx)+(ky)+(kz)+q连续编织-缠绕-拉挤成型制作的复合材料直管固化xxyyzz成型中温度与固化度的影响。通过对复合材料直管式中:ρ、c分别为复合材料的密度和比热;T和t分模拟仿真分析可以得到工艺参数如初始温度、加温别为复合材料温度和时间;kx、ky、kz分别为复合材历程、拉挤速度等对复合材料直管固化过程的影响料沿x、y、z方向的热传导系数;q为内热源项。规律。对复合材料直管进行在线温度测试,实验结当树脂和纤维参数已知时,可由式(2)计算复果表明:仿真模拟结果贴合实际生产,能够指导实际[13]合材料的密度、比热以及传热系数:生产。ρ=fρf+(1-f)ρr(2)fρfcf+(1-f)ρrcrc=(3)1连续编织-缠绕-拉挤成型工艺ρc连续编织-缠绕-拉挤成型工艺的原理为外力牵KfKrρcK=(4)引芯轴及其芯轴上经由编织与缠绕过程所形成的织fρfKf+(1-f)ρrKr物通过加热的拉挤成型模具,然后挤压、加热浸渍织式中:下标f为纤维;r为树脂;f为纤维的体积含量。物固化成型并切割,最终形成制品,连续编织-缠绕-通过公式(5)计算树脂固化反应放出的热量q:拉挤成型原理如图1所示。dαq=ρrHu(5)dt式中:Hu为树脂最终反应热;α为树脂固化度,固化度对时间的导数dα/dt即为固化反应速率。2.2固化动力学模型一般环氧树脂的固化反应动力学经验模型可表[14,15]示为:dαmn=(k1+k2α)(1-α)(6)dt图1编织-缠绕-拉挤成型原理图Fig.1Schematicdiagramofbraiding-winding-pultrisionprocess其中k1、k2为固化速率常数,用Arrhenius方程表示为:连续编织-缠绕-拉挤成型工艺较之前的工艺有-E1k=Aexp着更大的优势。该工艺的主要优点如下:采用连续11(RT)(7)编织-缠绕-拉挤成型生产的制品既有良好的承内压-E2k=Aexp能力,又具备良好的弯曲强度;通过拉挤模具可更好22(RT)(8)地降低含胶量,提高制品的比刚度和比强度;与缠绕其中:A1、A2为频率因子;E1、E2为活化能;R为气体工艺的单根管一次成型不同,该工艺可连续成型后常数;T为绝对温度;m、n为反应级数。这些与树脂截断成不同长度的制品,不产生端头废料,大大降低有关的参数可由DSC实验得出。了成本。FRP/CM2017.No.1

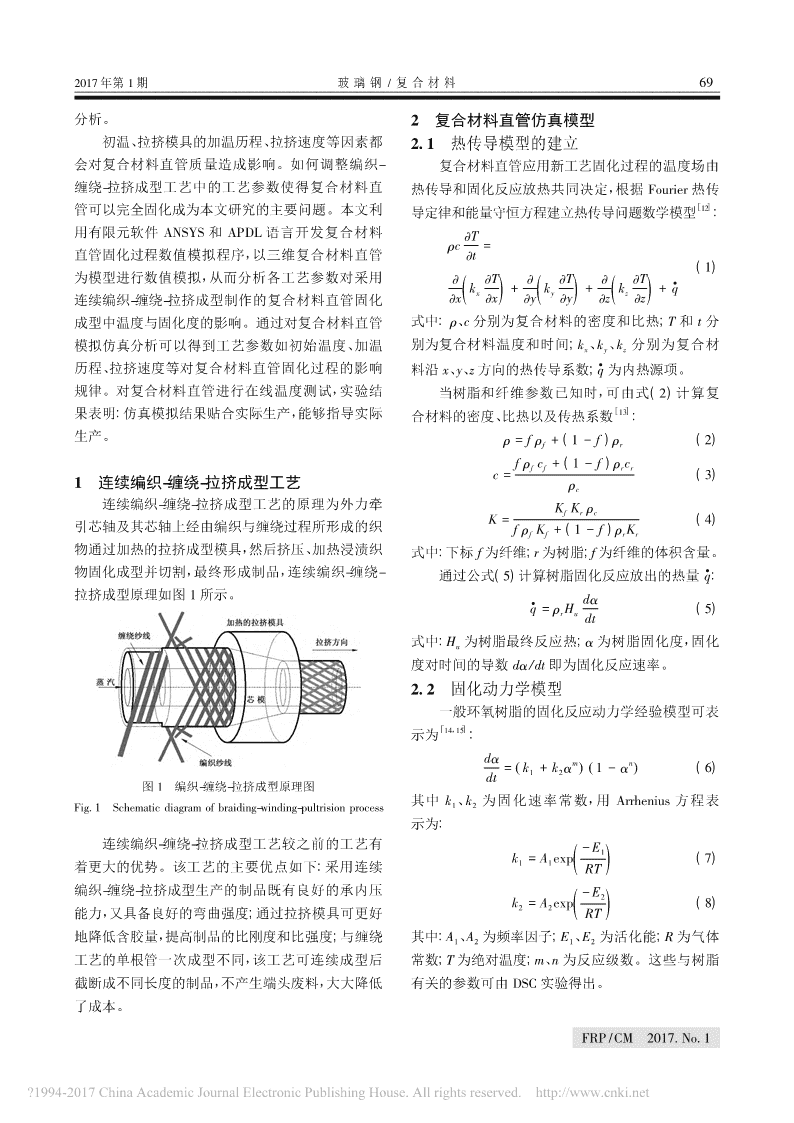

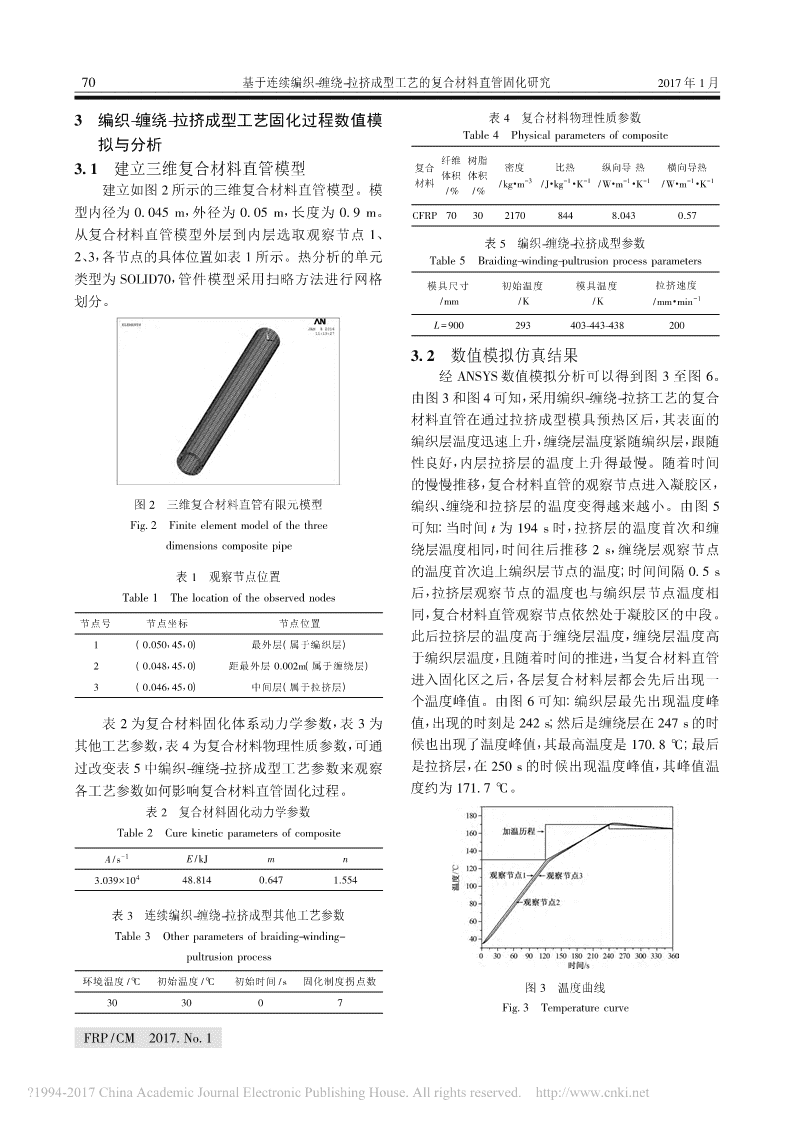

70基于连续编织-缠绕-拉挤成型工艺的复合材料直管固化研究2017年1月3编织-缠绕-拉挤成型工艺固化过程数值模表4复合材料物理性质参数Table4Physicalparametersofcomposite拟与分析纤维树脂3.1建立三维复合材料直管模型复合密度比热纵向导热横向导热体积体积-3-1-1-1-1-1-1材料/kg·m/J·kg·K/W·m·K/W·m·K建立如图2所示的三维复合材料直管模型。模/%/%型内径为0.045m,外径为0.05m,长度为0.9m。CFRP703021708448.0430.57从复合材料直管模型外层到内层选取观察节点1、表5编织-缠绕-拉挤成型参数2、3,各节点的具体位置如表1所示。热分析的单元Table5Braiding-winding-pultrusionprocessparameters类型为SOLID70,管件模型采用扫略方法进行网格模具尺寸初始温度模具温度拉挤速度-1划分。/mm/K/K/mm·minL=900293403-443-4382003.2数值模拟仿真结果经ANSYS数值模拟分析可以得到图3至图6。由图3和图4可知,采用编织-缠绕-拉挤工艺的复合材料直管在通过拉挤成型模具预热区后,其表面的编织层温度迅速上升,缠绕层温度紧随编织层,跟随性良好,内层拉挤层的温度上升得最慢。随着时间的慢慢推移,复合材料直管的观察节点进入凝胶区,图2三维复合材料直管有限元模型编织、缠绕和拉挤层的温度变得越来越小。由图5Fig.2Finiteelementmodelofthethree可知:当时间t为194s时,拉挤层的温度首次和缠dimensionscompositepipe绕层温度相同,时间往后推移2s,缠绕层观察节点的温度首次追上编织层节点的温度;时间间隔0.5s表1观察节点位置Table1Thelocationoftheobservednodes后,拉挤层观察节点的温度也与编织层节点温度相同,复合材料直管观察节点依然处于凝胶区的中段。节点号节点坐标节点位置此后拉挤层的温度高于缠绕层温度,缠绕层温度高1(0.050,45,0)最外层(属于编织层)于编织层温度,且随着时间的推进,当复合材料直管2(0.048,45,0)距最外层0.002m(属于缠绕层)进入固化区之后,各层复合材料层都会先后出现一3(0.046,45,0)中间层(属于拉挤层)个温度峰值。由图6可知:编织层最先出现温度峰表2为复合材料固化体系动力学参数,表3为值,出现的时刻是242s;然后是缠绕层在247s的时其他工艺参数,表4为复合材料物理性质参数,可通候也出现了温度峰值,其最高温度是170.8℃;最后过改变表5中编织-缠绕-拉挤成型工艺参数来观察是拉挤层,在250s的时候出现温度峰值,其峰值温各工艺参数如何影响复合材料直管固化过程。度约为171.7℃。表2复合材料固化动力学参数Table2Curekineticparametersofcomposite-1A/sE/kJmn448.8140.6471.5543.039×10表3连续编织-缠绕-拉挤成型其他工艺参数Table3Otherparametersofbraiding-winding-pultrusionprocess环境温度/℃初始温度/℃初始时间/s固化制度拐点数图3温度曲线303007Fig.3TemperaturecurveFRP/CM2017.No.1

2017年第1期玻璃钢/复合材料714影响复合材料直管固化成型的因素分析4.1初温对复合材料内非稳态的温度与固化度的影响初始温度对复合材料直管的温度曲线和固化度曲线有着非常大的影响。从图7中可知,当初始温度设定为35℃时,随着温度梯度以10℃递增,固化度曲线中观察节点的交点依次向左偏移,即发生复合材料直管的内层固化度与外层固化度相同的时间图4固化度曲线都在缩减,同时曲线整体略微向上偏移,所有的观察Fig.4Curingdegreecurve节点在任意的相同时刻下,初始温度高的观察节点固化度高于初始温度低的观察节点固化度,并非初始温度越高,对复合材料直管的完全固化越有利。当复合材料直管完全通过拉挤模具时,初温越高的固化度曲线分离性越明显,观察节点的固化度的差值就越大,此时就有可能出现树脂固化不均匀的情况,严重时将会导致内部出现纤维层分层、分离现象。图5温度曲线局部放大图Fig.5Partialenlargeddetailoftemperaturecurve(a)初温35℃固化度曲线(a)Curingdegreecurveat35℃图6温度曲线局部放大图Fig.6Partialenlargeddetailoftemperaturecurve在此加温历程下,复合材料直管在进入拉挤模具的过程中,观察节点的固化度,有着如下的规律:在预热区内,复合材料直管各层的固化度虽然有起伏,但是基本靠近0;当复合材料直管进入凝胶区,编织层的固化度先于缠绕层和拉挤层迅速增幅,由于复合材料直管为薄壁,编织层、缠绕层和拉挤层各层的固化度虽有区别,但是出凝胶区的时候,各层固(b)初温45℃固化度曲线(b)Curingdegreecurveat45℃化度都达到了0.7;在复合材料直管进入固化区后,拉挤层、缠绕层与编织层的固化曲线基本达到统一。FRP/CM2017.No.1

72基于连续编织-缠绕-拉挤成型工艺的复合材料直管固化研究2017年1月从图8所示的温度曲线图可知,初始温度从35℃增加到85℃,由于复合材料直管为薄壁,观察节点1、2、3轴向距离不大,三条曲线的温度跟随性较好,处于编织层、缠绕层和拉挤层观察节点温度曲线的交点便是各层观察节点达到相同温度值的交点。随着初始温度按每10℃递增,各图中温度曲线交点向左偏移。从图8(a)的190s缩短到图8(f)的150s,同时交点的温度值从150℃升高到160℃,通过分析观察节点完全通过拉挤模具时的温度曲线可(c)初温55℃固化度曲线(c)Curingdegreecurveat55℃知,各层都会出现温度最值,且均超过加温历程的最高温度,温度峰值都出现在拉挤层的观察节点。温度峰值随着初始温度的增加而变大,所需的时间却在缩短,温度峰值越来越大。(d)初温65℃固化度曲线(d)Curingdegreecurveat65℃(a)初温35℃温度曲线图(a)Temperaturecurveat35℃(e)初温75℃固化度曲线(e)Curingdegreecurveat75℃(b)初温45℃温度曲线图(b)Temperaturecurveat45℃(f)初温85℃固化度曲线(f)Curingdegreecurveat85℃图7初温对固化度曲线的影响Fig.7Thecurveoftheinitialtemperatureeffects(c)初温55℃温度曲线图oncuringdegree(c)Temperaturecurveat55℃FRP/CM2017.No.1

2017年第1期玻璃钢/复合材料73点2为缠绕层,节点3为拉挤层。从图9中可知,处于复合材料直管编织层、缠绕层和拉挤层的观察节点1、2、3的温度最值都出现在加温历程进行到240s的时候,即都处于拉挤模具的凝胶区。拉挤层观察节点都出现了复合材料直管固化的温度峰值。同时加温历程的温度越高,相应地越会推进树脂固化反应时间提早到来。分析图9可知,越高的加温历程越能有效地提高管件各层的固化度。然而过高的加温历程虽然能提高生产力,但(d)初温65℃温度曲线图(d)Temperaturecurveat65℃是制造高温的能源消耗也会造成生产成本的增加,同时过高的加温历程会导致固化过度,产品的性能也会受到影响。(e)初温75℃温度曲线图(e)Temperaturecurveat75℃(a)观察节点1温度曲线(a)Temperaturecurveofnode1(f)初温85℃温度曲线图(f)Temperaturecurveat85℃图8初温对温度影响Fig.8Thecurveoftheinitialtemperatureeffectsontemperature(b)观察节点1固化度曲线(b)Curingdegreecurveofnode14.2拉挤模具的加温历程对温度与固化度的影响复合材料直管的固化体系只有在高于某一温度值的时候才能实现树脂的完全交联,然而当温度过高时,复合材料直管内部有可能出现开裂等情况,而且相对高的加温历程意味着高成本,因此针对某一种固化体系下的复合材料直管寻求最优加温历程是提高生产效率的关键。本文采用三种不同的加温历程进行有限元数值模拟分析,加温历程分别为:130-170-165℃、120-160-150℃、140-180-175℃。观察(c)观察节点2温度曲线节点1、2、3的位置如表1所述,节点1为编织层,节(c)Temperaturecurveofnode2FRP/CM2017.No.1

74基于连续编织-缠绕-拉挤成型工艺的复合材料直管固化研究2017年1月会导致内外层分离等。因此要考虑拉挤速度这一参数对复合材料直管温度曲线和固化度曲线的影响。本文选取的拉挤速度为200mm/min、300mm/min、400mm/min,经仿真分析,得到如图10所示的不同拉挤速度对温度曲线与固化度曲线的影响。(d)观察节点2固化度曲线(d)Curingdegreecurveofnode2(a)不同拉挤速度对固化度的影响(a)Differentpultrusionspeedeffectoncuringdegree(e)观察节点3温度曲线(e)Temperaturecurveofnode3(b)不同拉挤速度对温度的影响(b)Differentpultrusionspeedeffectontemperature图10不同拉挤速度对固化度曲线和温度曲线的影响Fig.10Differentpultrusionspeedeffectoncuringdegreeandtemperaturecurve从图10中可以看出,当复合材料直管以较快的(f)观察节点3固化度曲线拉挤速度通过拉挤模具时,固化反应随着拉挤速度(f)Curingdegreecurveofnode3的增加越来越不充分,固化度降低,同一加温历程图9不同加温历程对各层观察节点温度与固化度的影响情况下,拉挤速度越快,温度峰值到来时间越早。温度峰Fig.9Thecurveofdifferentheatingprocesseffects值到来越早,复合材料直管越容易在并未被完全预ontemperatureandcuringdegree热时就进入了凝胶区,此时容易局部固化过度,出现4.3拉挤速度对温度与固化度的影响分层、开裂的情况,影响产品质量。复合材料的编织-缠绕-拉挤工艺中的拉挤速度对复合材料直管固化成型起着至关重要的作用。面5温度在线测试实验对日益增长的生产生活需求和生产商利益最大化,复合材料直管通过拉挤模具三个加温区域(加生产商希望生产的制品可以在较短的时间内实现较温历程)的实际温度是否吻合模拟仿真温度是判别高的生产效率,要求提升拉挤速度。然而较快的拉固化仿真准确性的一种有效手段。采用光纤布拉格挤速度会使得复合材料直管匆匆穿过拉挤模具,由光栅在线测量复合材料直管固化过程中各个时刻的于没能完全受热,会出现不完全固化的问题,严重的温度。管道拉挤过程检测示意图如图11所示。采用FRP/CM2017.No.1

2017年第1期玻璃钢/复合材料75特殊制作的铝毛细管封装的布拉格光栅光纤(FBG)传感器,光栅段在管内处于自由状态,封装后的光纤光栅成为温度传感器,在封装金属管出口处用环氧树脂将传输段光纤与管壁粘接,封装结构如图12所示。采用金属管封装结构可以有效屏蔽荷载效应应变的干扰。本文中用FBG对采用编织-缠绕-拉挤新工艺固化过程中的直管温度场进行实时在线监测。(b)拉挤速度300mm/min观察节点模拟值与实际实验值的对比(b)Comparisonatpultrsionspeedat300mm/min图11管道拉挤过程检测示意图Fig.11Thetestingschematicduringthepipeinpultrsionprocess(c)拉挤速度400mm/min观察节点模拟值图12封装结构图与实际实验值的对比(c)Comparisonatpultrsionspeedat400mm/minFig.12Thestructurechartofpackaging图13温度实验值与模拟值对比图Fig.13ComparisonofTemperatureexperimental通过控制电磁板电流大小来改变拉挤成型模具valueandtheoreticalvalueofpipe三段加温区的温度(加温历程)。加温历程为:140-180-165℃,测量不同拉挤速度下管件各时刻的温度6总结变化情况。将FBG贴于复合材料直管头部内壁,从(1)根据复合材料固化成型原理,建立采用连复合材料直管刚进入拉挤模具前的位置开始测温,续编织-缠绕-拉挤成型工艺复合材料直管的传热模每隔20s进行一次温度记录,相应的观察点位于其型和固化动力学模型,利用有限元软件ANASYS开头部,直至位于其头部的温度观察点全部通过拉挤发复合材料直管固化过程数值模拟程序。以三维复模具后,温度数据采集完毕。绘制温度对比曲线,如合材料直管为模型进行数值模拟,分析了各工艺参图13所示。数对连续编织-缠绕-拉挤成型工艺复合材料固化成型中温度与固化度的影响;(2)通过ANASYS数值模拟分析得到了以下结论:初始温度越高,固化温度越高,固化时间越短,出现温度峰值的时间越早;加温历程温度越高,达到峰值的时间越短,固化所需时间越少;拉挤速度越快,固化的时间越短,使得管件固化相对不完全;(3)在本文研究的三种拉挤速度的情况下,观察节点的实验温度值与模拟温度值,跟随性较好,误(a)拉挤速度200mm/min观察节点模拟值差在10℃之内,证明连续编织-缠绕-拉挤成型工艺与实际实验值的对比复合材料直管的有限元模拟分析较为准确地反映了(a)Comparisonatpultrsionspeedat200mm/min复合材料直管内部的温度动态变化的情况。FRP/CM2017.No.1

76基于连续编织-缠绕-拉挤成型工艺的复合材料直管固化研究2017年1月参考文献singthefiniteelementmethod[J].JournalofCompositeMaterials,[1]XuJZ,WangXY,QiaoM,etal.Thenumericalsimulationre-2001,35(03):188-201.searchofinternalcuringprocessforfiberwindingcompositeshell[8]胡照会,王荣国,赫晓东,等.复合材料层板固化全过程残余应[J].PolymerandPolymerComposites,2011,19(4-5):319-326.变/应力的数值模拟[J].航空材料学报,2008,28(2):55-59.[2]XuJZ,QiaoM,YouB,etal.Researchonheated-mandrel[9]徐亚栋,钱林方,石秀东.复合材料身管三维瞬态热结构耦合分windingprocessforresin-matrixcompositeshells[J].JournalofRe-析[J].南京理工大学学报,2007,31(2):151-154.inforcedPlasticsandComposites,2012,31(9):605-620.[10]赵海涛,张博明,武湛君,等.光纤光栅监测缠绕复合材料与[3]XuJZ,QiaoM,YouB,etal.Simulationandoptimizationofman-铝板界面的固化应变[J].复合材料学报,2006,23(6):drel-heatingprocessforcompositeshellsusinginternalheat-curing64-68.method[J].JournalofReinforcedPlasticsandComposites,2012,[11]谭华,晏石林.热固性树脂基复合材料固化过程的三维数值模31(3):133-143.拟[J].复合材料学报,2004,21(6):167-172.[4]LucaS,LucaT.Amethodforcureprocessdesignofthickcomposite[12]郭兆璞,陈浩然,段滋华.复合材料层合板粘弹性固化残余应componentsmanufacturedbycloseddietechnology[J].Applied力分析[J].计算结构力学及其应用,1996,13(4):401-407.CompositeMaterials,2012,19(1):31-45.[13]戴福洪.树脂传递模塑工艺有限元模拟与树脂流动过程监测[5]JinT,LiuY,CaiDG,etal.Researchon3Dtemperaturefieldand[D].哈尔滨:哈尔滨工业大学,2004:62-80.thermal-stressfieldnumericalsimulationofdry-typetransformercu-[14]FernlundG,OsoolyA,PoursartipA,etal.Finiteelementbasedringprocess[C]//2006ChinaInternationalConferenceonpredictionofprocess-inducedde-formationofautoclavedcompositeElectricityDistribution(CICED2006).Beijing:2006:209-213.structuresusing2Dprocessanalysisand3Dstructuralanalysis[J].[6]CostaML,BotelhoEC,RezendeMC.MonitoringofcurekineticCompositeStructures,2003,62(2):224-234.preandcurecyclemodeling[J].JournalofMaterialsScience,[15]郭战胜,杜善义,张博明,等.先进复合材料用环氧树脂的固2006,41(13):4349-4356.化反应和化学流变[J].复合材料学报,2004,21(4):146-152.[7]ParkHC,LeeSW.Curesimulationofthickcompositestructuresu-THECURINGRESEARCHOFCOMPOSITEPIPEBASEDONBRAIDING-WINDING-PULTRUSIONPROCESS11*21XUJia-zhong,YUANYa-nan,ZHANGBo-wen,LIQiang(1.DepartmentofAutomationHarbinUniversityofScienceandTechnology,Harbin150080,China;2.HarbinKPSCompositeEquipmentCo.,Ltd.,Harbin150000,China)Abstract:Thispapermakesresearchonthecuringofthecompositepipewhichisproducedbasedonbraiding-winding-pultrusionprocess.Accordingtheprincipleofcompositecuring,thispapersetsheattransfermodelandcurekineticmodel,whichisbasedoncompositebraiding-winding-pultrusionprocess.TheANSYSandAPDLlan-guageareusedtodevelopthecuringprocessnumericalsimulationprocedure.Throughthesimulationofthree-di-mensionalresinthin-walledpipeandtheexperimentalverification,theprocessparametersaffectingthecuringtem-peratureandcuringoftheprocessofformingthenewpipewereanalyzed.Theinfluencelawofinitialtemperatureofpipes,heatingprocessandpultrusionspeedonsolidificationprocessofthenewprocessforpipesisattainedbythesimulationanalysisforthefitting.Theon-linetemperaturetestingisoperatedonthenewprocesspipes,andthere-sultshowsthatthesimulationisidenticalwiththeactualproductionprocess,whichcanguidetheactualproduction.Keywords:composite;braiding-winding-pultrusion;numericalsimulation;curingresearchFRP/CM2017.No.1