- 1.27 MB

- 2022-06-17 15:01:13 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

第34卷第3期2016年6月中国民航大学学报JOURNALOFCIVILAVIATIONUNIVERSITYOFCHINAV01.34No.3June2016编织与层合复合材料拉压性能对比试验研究罗贵(中国民航大学工程技术训练中心,天津300300)摘要:利用相同材料分别制备不同编织角的三维四向、五向、六向、七向编织复合材料试样与O。单向、90。单向和『0/(45)2/9012S层合复合材料试样并进行纵向拉伸与压缩试验,获得其主要力学性能参数及破坏形式,分析内部编织角、编织结构对编织材料纵向拉伸与压缩性能的影响。结果表明,内部编织角是三维编织复合材料纵向力学性能的主要影响因素,编织角越小,纵向拉伸和压缩性能越好;编织结构也是纵向力学性能影响因素;内部编织角和编织结构影响材料的破坏模式。通过试验研究得到的结论,为进一步对三维编织复合材料的理论研究奠定试验基础。关键词:复合材料;三维多向;编织结构;编织角;力学性能;试验中图分类号:V258;THl22文献标志码:A文章编号:1674—5590(2016)03一0052—05ExperimentalcomparativestudyontensileandcompressivepropertiesofbraidedandlaminatedcompositesL∞GMi(En舒ueeringTechniquesTrainingCenter,CAuc,扎删in300300,China)Abstract:Throughthelongitudinaltensileandcompressiveexperimentson3D一4directional,3D一5directional,3D一6di·rectional,3D一7directionalbraidedcompositesandlaminatedcompositeswithstackingsequenceof【0/(45)2/90】2sand0。one—wayslaband90。one—wayslaballmadebyasamematerial.themainmechanicalpropertypa-rametersandfailuremechanismareachievedandtheeffectsofbraidedangleanditsstructuretolongitudinaltensileandcompressivepropertiesofbraidedcompositesarestudied.Resultsshowthatthebraidedangleisthemainfactoreoflongitudinalmechanicalpropertiesof3Dbraidedcomposite.Thesmallerbraidedangleis,thebetterlongitudinaltensileandcompressivemechanicalpropertiesbecome.Braidedstructurealsohasimportanteffectonlongitudinalmechanicalproperties.Inaddition,braidedangleandstructurehaveimportanteffectonfailuremechanism.Theseresultscanprovideanexperimentalbasisforfurtherstudiesontheoreticalresearchofbraidedcomposites.Keywords:composites;3Dmuhi-direction;braidedstructure;braidedangle;mechanicalproperties;experiment试验研究在复合材料研究与应用中具有重要作用,试验可以验证材料力学性能,为结构设计分析提供试验数据,也可分析材料破坏模式和失效机理,为强度预报等问题奠定试验基础。文献[1—6]分别利用相关试验研究三维四向、五向和六向编织复合材料力学性能及其破坏机制,文献[7—8]对三维编织复合材料及其力学性能研究进行总结和展望;但针对三维七向编织及三维多向编织与层合复合材料之间的力学性能,对比研究仍欠缺。本文利用相同材料分别制备不同编织角的三维四向、五向、六向、七向编织复合材料试样和0。单向、90。单向、『0/(45)2/9012s层合复合材料试样并进行纵向拉伸与压缩试验,获得其主要力学性能参数及破坏机制,对比研究内部编织角、编织结构对编织材料纵向性能和破坏形式的影响,为进一步的三维编织复合材料理论研究奠定试验基础。收稿日期:2015—07—02;修回日期:2015—09—21基金项目:中航创新基金项目(NBLB003)作者简介:罗贵(1983一),男,江西赣州人,助教,硕士,研究方向为复合材料结构力学分析.

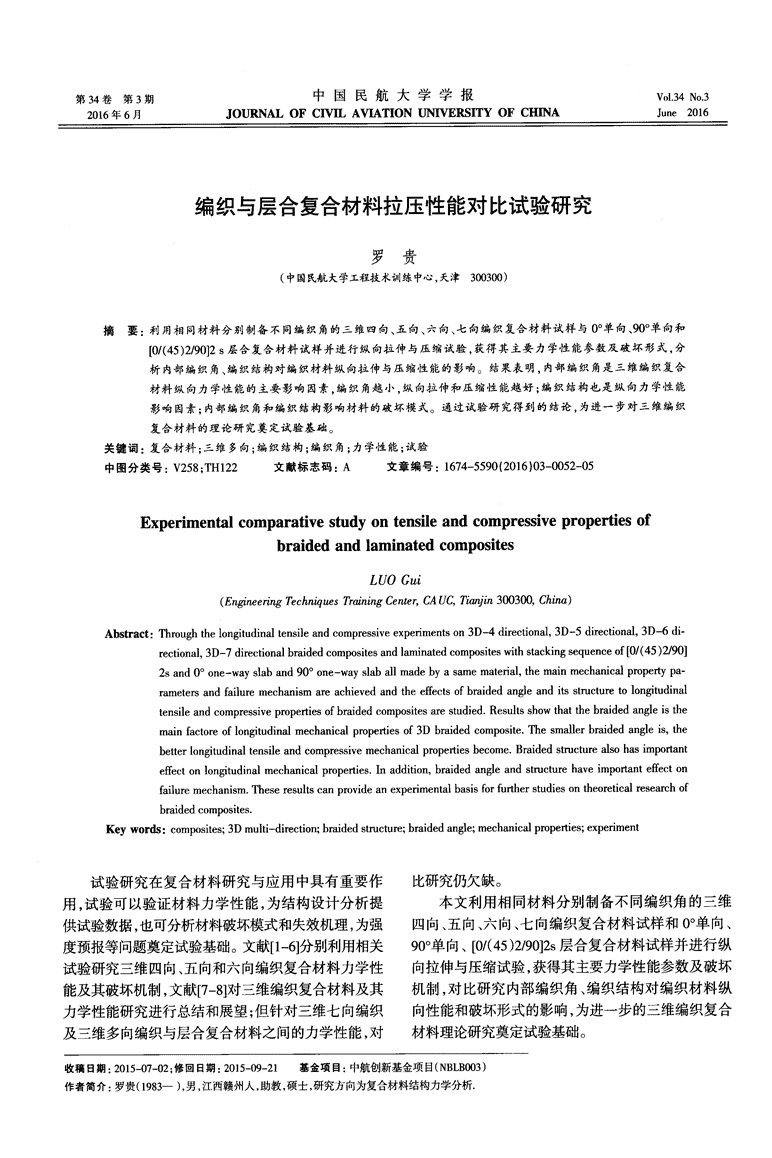

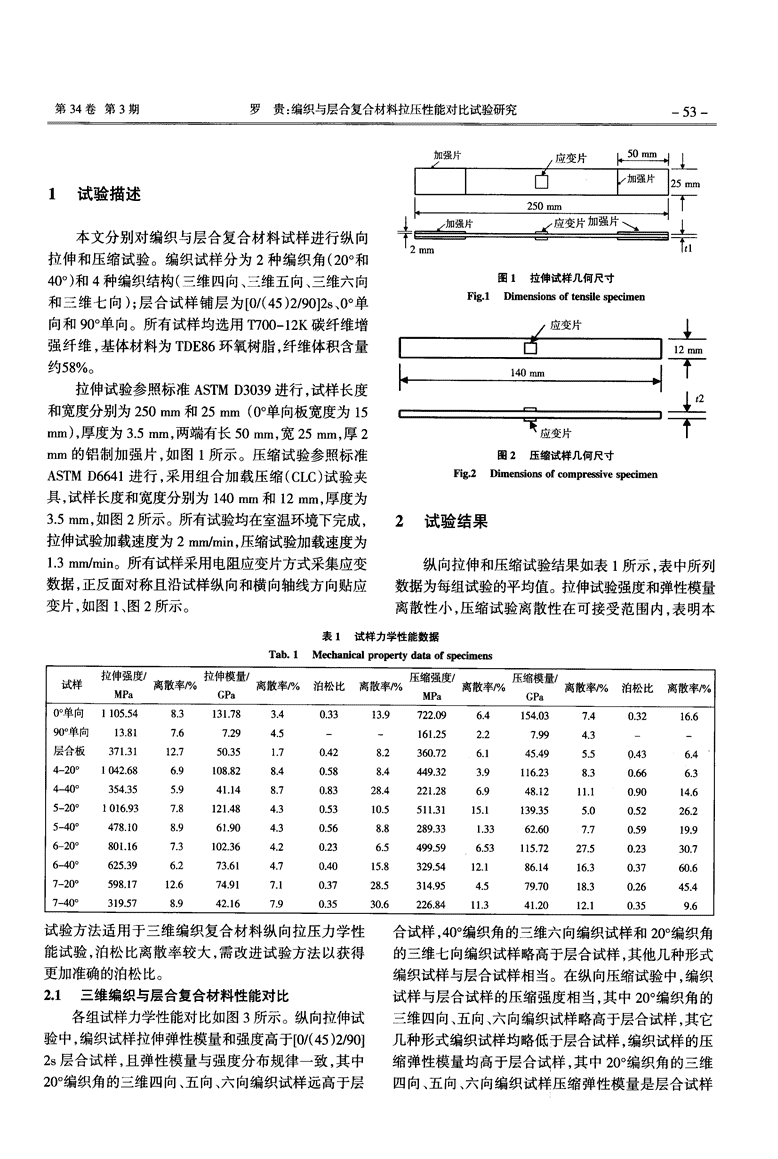

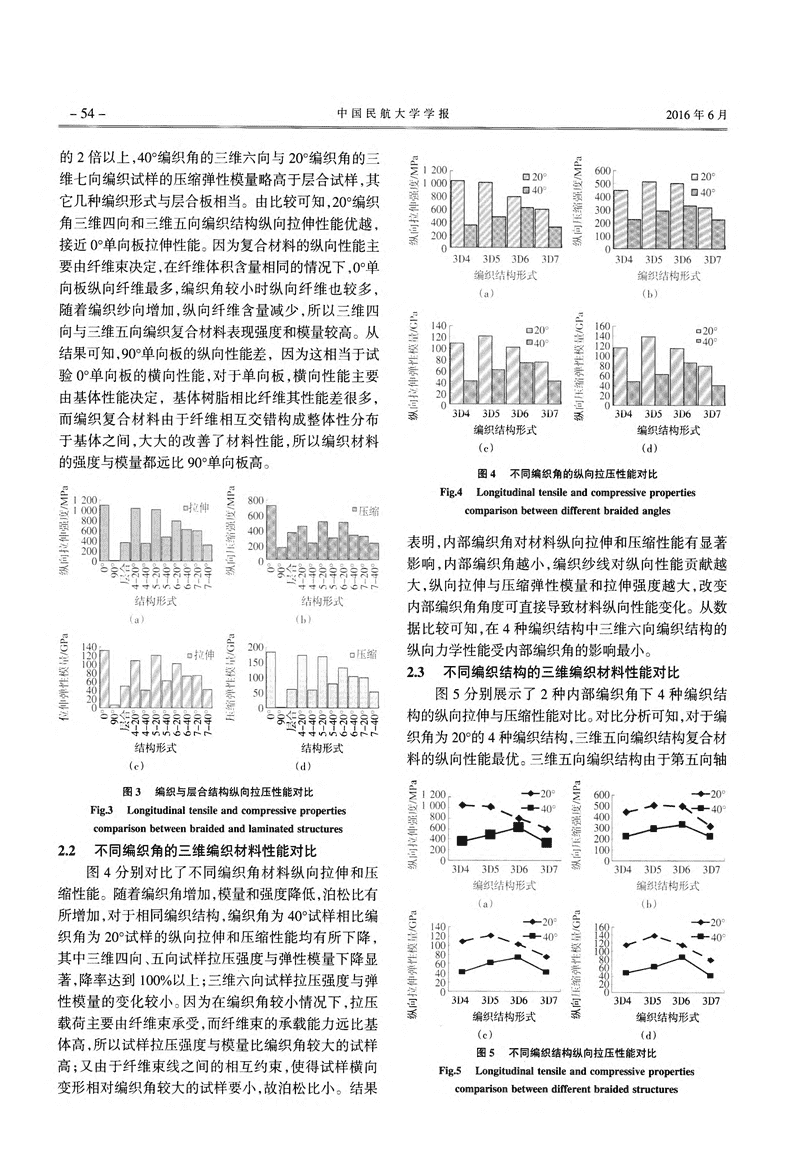

第34卷第3期罗贵:编织与层合复合材料拉压性能对比试验研究一53—1试验描述本文分别对编织与层合复合材料试样进行纵向拉伸和压缩试验。编织试样分为2种编织角(200和40。)和4种编织结构(三维四向、三维五向、三维六向和三维七向);层合试样铺层为[0/(45)2/9012s、00单向和90。单向。所有试样均选用T700—12K碳纤维增强纤维,基体材料为TDE86环氧树脂,纤维体积含量约58%。拉伸试验参照标准ASTMD3039进行,试样长度和宽度分别为250mm和25mm(o单向板宽度为15mm),厚度为3。5mm,两端有长50mm,宽25mm,厚2mm的铝制加强片,如图l所示。压缩试验参照标准ASTMD6641进行,采用组合加载压缩(CLC)试验夹具,试样长度和宽度分别为140mm和12mm,厚度为3.5mm,如图2所示。所有试验均在室温环境下完成,拉伸试验加载速度为2mm/min,压缩试验加载速度为1.3mm/min。所有试样采用电阻应变片方式采集应变数据,正反面对称且沿试样纵向和横向轴线方向贴应变片,如图1、图2所示。E—J丰12nun卜——J塑———一.『————专亍一丰2试验结果纵向拉伸和压缩试验结果如表1所示,表中所列数据为每组试验的平均值。拉伸试验强度和弹性模量离散性小,压缩试验离散性在可接受范围内,表明本表1试样力学性能数据Tab.1Mechanicalpropertyda恤ofspecimens试样拉?强度7离散率脱拉伸霎量7离散率,%泊松比离散率/%压缩强度7离散率肠压缩模量7离散率M泊松比离散率MMPaGPaMPaGPa0。单向1105.548.3131.783.40.3313.9722.096.4154.037.40.3216.6900单向13.817.67.294.5一161.252.27.994.3一层合板371.3112.750.351.70.428.2360.726.145.495.50.436.44-2001042.686.9108.828.4O.588.4449_323.9116.238.3O.666.34—如o354.355.941.148.70.8328.4221.286.948.t211.10.9014.65—20。1016.937.8121.484.30.5310.5511.3115.1139.355.OO.5226.25—40。478.108.961.904.30.568.8289.331.3362.607.7O.5919.96—200801.167.3102.364.20.236.5499.596.53115.7227.50.2330.76—40。625_396.273.6l4.70.4015.8329.5412.186.1416.30.3760.67-200598.1712.674.9l7.1O.3728.5314.954.579.7018.30.2645.47—40。319.578.942.167.90_3530.6226.8411.341.2012.1O.359.6试验方法适用于三维编织复合材料纵向拉压力学性能试验,泊松比离散率较大,需改进试验方法以获得更加准确的泊松比。2.1三维编织与层合复合材料性能对比各组试样力学性能对比如图3所示。纵向拉伸试验中,编织试样拉伸弹性模量和强度高于[0/(45)2/90】2s层合试样,且弹性模量与强度分布规律一致,其中20。编织角的三维四向、五向、六向编织试样远高于层合试样,400编织角的三维六向编织试样和20。编织角的三维七向编织试样略高于层合试样,其他几种形式编织试样与层合试样相当。在纵向压缩试验中,编织试样与层合试样的压缩强度相当,其中200编织角的三维四向、五向、六向编织试样略高于层合试样,其它几种形式编织试样均略低于层合试样,编织试样的压缩弹性模量均高于层合试样,其中20。编织角的三维四向、五向、六向编织试样压缩弹性模量是层合试样

.—54——中国民航大学学报2016年6月的2倍以上,40。编织角的三维六向与20。编织角的三维七向编织试样的压缩弹性模量略高于层合试样,其它几种编织形式与层合板相当。由比较可知,20。编织角三维四向和三维五向编织结构纵向拉伸性能优越,接近0。单向板拉伸性能。因为复合材料的纵向性能主要由纤维束决定,在纤维体积含量相同的情况下,0。单向板纵向纤维最多,编织角较&m-j纵向纤维也较多,随着编织纱向增加,纵向纤维含量减少,所以三维四向与三维五向编织复合材料表现强度和模量较高。从结果可知,90。单向板的纵向性能差,因为这相当于试验0。单向板的横向性能,对于单向板,横向性能主要由基体性能决定,基体树脂相比纤维其性能差很多,而编织复合材料由于纤维相互交错构成整体性分布于基体之间,大大的改善了材料性能,所以编织材料的强度与模量都远比90。单向板高。200()0080060040020001402010080604020O慨||i|{燃三一。√一三、三、一▲二一一一一基∑商寺商寺商寻i寻_I寸寸InIn也。卜卜结构形式(C)20015010()5()0叶寸虮nCC卜卜!.々构形』℃一▲/一一一x二一一▲-一夏遮咩彳彳彳彳彳彳彳寸寸InIn、。or、p-.结构形式(d)图3编织与层合结构纵向拉压性能对比Fi93Longitudinaltensileandcompressivepropertiescomparisonbetweenbraidedandlaminatedstructures2.2不同编织角的三维编织材料性能对比图4分别对比了不同编织角材料纵向拉伸和压缩性能。随着编织角增加,模量和强度降低,泊松比有所增加,对于相同编织结构,编织角为40。试样相比编织角为20。试样的纵向拉伸和压缩性能均有所下降,其中三维四向、五向试样拉压强度与弹性模量下降显著,降率达到100%以上;三维六向试样拉压强度与弹性模量的变化较小。因为在编织角较小情况下,拉压载荷主要由纤维束承受,而纤维束的承载能力远比基体高,所以试样拉压强度与模量比编织角较大的试样高;又由于纤维束线之间的相互约束,使得试样横向变形相对编织角较大的试样要小,故泊松比小。结果200000800600400200040200080604020O口4()二广]刊肌3I)43D53D63I)7编织i占{={=『形式(a)口401j扬3D43D53D63D7编织结构形式(C)60050040{)30020()lO()Oo160乏140:_120:1100}80囊60蒜40=20-X()悉3I)43I)53D63D7编织±,々构形式(11)口20。040。习%31)43D53D63D7编织结构形式(d)图4不同编织角的纵向拉压性能对比Fig.4Longitudinaltensileandcompressivepropertiescomparisonbetweendifferentbraidedangles表明,内部编织角对材料纵向拉伸和压缩性能有显著影响,内部编织角越小,编织纱线对纵向性能贡献越大,纵向拉伸与压缩弹性模量和拉伸强度越大,改变内部编织角角度可直接导致材料纵向性能变化。从数据比较可知,在4种编织结构中三维六向编织结构的纵向力学性能受内部编织角的影响最小。2.3不同编织结构的三维编织材料性能对比图5分别展示了2种内部编织角下4种编织结构的纵向拉伸与压缩性能对比。对比分析可知,对于编织角为20。的4种编织结构,三维五向编织结构复合材料的纵向性能最优。三维五向编织结构由于第五向轴涮二二≤:洲0、●L鳓I—t^≮200。’一飘3I)43D53I)63D7编织结构形』℃(11)(c)(d)图5不同编织结构纵向拉压性能对比Fig.5Longitudinaltensileandcompressivepropertiescomparisonbetweendifferentbraidedstructures簧零一,r啤誊一

第34卷第3期罗贵:编织与层合复合材料拉压性能对比试验研究纱的加入,使其拉伸强度较三维四向编织结构略有下降,拉伸弹性模量、压缩弹性模量和压缩强度均有明显提高。再随着第六向轴纱s曾D11,三维六向编织结构的纵向拉伸和压缩性能出现下降趋势,随着第七向轴纱的增加,三维七向编织结构的纵向拉伸和压缩性能继续下降,在4种编织结构中纵向力学性能最低:这表明,第五向轴纱对编织材料起到了积极的贡献;第六向和第七向轴纱对编织材料纵向力学性能没有优越贡献,反而降低了材料的纵向力学性能。对于内部编织角为40。的4种编织结构,三维六向编织结构的纵向拉压性能最优。纵向拉压强度与弹性模量的变化规律基本一致,随着第五向、第六向轴纱的引入,三维编织结构的纵向拉伸、压缩强度与弹性模量均有所增加,而当第七向轴纱加入后,拉压强度和弹性模量大幅下降:三维七向编织结构的纵向拉压力学性能均最差。3破坏形式拉伸试验加载到试样断裂;压缩试验加载到试样发出断裂声响且试验机显示载荷出现明显下降后停止,加载载荷达到试样的破坏载荷,试样发生破坏。3.1拉伸破坏图6给出了拉伸试样破坏形式。拉伸试样破坏形式比较分散,有中间工作段横向破坏,有靠近加强片处的横向断裂,有沿表面取向角方向的断裂和纵向断裂,也有少数出现了以上几种破坏形式的混合形式。图6中(a)~(f)是三维多向(四向、五向、六向和七向)编织复合材料几种具有代表性的破坏形式。其破坏形式主要是纤维和基体的断裂,断口方向基本与试样的加载方向垂直,且断口较平整,表明试验中试样受力均匀。出现纵向劈裂的试样全为内部编织角为20。的试样(三维四向2件,三维五向2件,三维七向1件),因为内部编织角越小,编织纱对试样的横向力学性能贡献越小,对试样的纵向劈裂起到较小的抑制作用;另外由于三维四向和三维五向编织试样没有第六向轴纱,试样的横向性能较弱,导致纵向劈裂,后续可通过横向试验来进行验证。3.2压缩破坏压缩试样的破坏形式发散性小,图7给出了压缩试样中典型的破坏形式。编织角为20。的三维四向与五向编织材料各组5个试样的破坏形式与其它编织复合材料不一致,在试样的上部或下部沿编织复合材料表面取向角方向上发生断裂,而不是在试样中间发生断裂,断口与压缩受力方向约成45。角,呈现剪切破图6拉伸试样破坏形式Fig.6Failurecharacteristicsoftensilespecimens坏形式,如图7(a)、(b)所示。因为缺少第六向轴纱在横向对材料的贡献,与40。编织角相比。20。编织角试样的编织纱在横向的贡献小,导致材料发生上述破坏形式;编织角为40。的三维四向编织试样都是在试样中部m现裂纹,破坏形式如图7(c)所示;编织角为40。的三维五向编织试样的破坏不明显,只出现细微的裂纹,均发生在试样中部,如图7(d)所示;此外,三维六图7压缩试样的破坏形式Fig.7Failurecharacteristicsofcompressivespecimens

一56一中国民航大学学报2016年6月向与七向编织试样的破坏均发生在中部,图7(e)~图7(h)分别为其破坏形式。观察以上试样的断口,可以看出压缩破坏形式主要是纤维屈曲、纤维压剪断裂、基体压剪断裂及纤维与基体界面分离等剪切破坏。分析各组试验破坏形式可知三维编织复合材料的破坏机制与编织角和编织结构有较大关系。4结语1)编织角对三维多向编织复合材料纵向拉伸和压缩性能影响显著,编织角越大,纵向拉伸弹性模量与强度、纵向压缩弹性模量与强度越小,泊松比越大。2)编织结构对三维编织复合材料力学性能也有明显影响。对于200编织角,三维五向编织结构纵向力学性能最优;对于40。编织角,三维六向编织结构纵向力学性能最优;200和40。编织角的三维七向编织结构纵向力学性能均较差。3)三维多向编织复合材料的破坏形式主要是基体开裂和纤维断裂。拉伸破坏形式较分散,有垂直加载方向的横向断裂,也有沿加载方向的纵向断裂;压缩破坏形式较典型,沿表面取向角方向断裂,编织纱角度影响三维四向和五向编织结构的压缩破坏形式。参考文献:【1]徐煜,许希武,汪海.三维六向编织复合材料力学性能的实验研究明.复合材料学报,2005,22(6):144—149.【2]严实,孙雨果,吴林志,等.板状三维四向编织复合材料压缩细观破坏机理的实验研究【J].复合材料学报,2007,24(4):133—139.【3]李典森,刘子仙,卢子兴,等.三维五向炭纤维,酚醛编织复合材料的压缩性能及破坏机制【J】.复合材料学报,2008,25(1):133—139.[4】陈利,梁子青,马振杰,等.三维五向编织复合材料纵向性能的实验研究【J].材料工程,2005(8):3-6.[5】严实,吴林志,孙雨果.三维四向编织复合材料压缩力学性能实验研究[J】材料工程,2007(3):59—66.[6]郭颖,吴林志,杨银环,等.三维六向编织复合材料拉伸性能的实验研究[J】.宇航学报,2012,33(5):669—674.【7]汪星明,邢誉峰.三维编织复合材料研究进展叨.航空学报,2010,31(5):914—927.[8]曾涛,姜黎黎.三维编织复合材料力学性能研究进展叨.哈尔滨理工大学学报,201l,16(1):34-41.(责任编辑:刘智勇)·+一+一+一+一+一+一+一+一+一+一+一+一+一+-+一+-+一+-+一+一+一+一+一+-+-+-+一+-—‘+一-+-+一—+一一’‘+-—·(上接第51页)2)当温度达到环氧树脂基体玻璃化转变温度(Tg)后,板材的导热性能出现较大波动,并且温度越高波动越大;当温度达到环氧树脂基体玻璃化转变温度时,材料板靠近加热面的地方开始遭到破坏。3)实验条件下测得T3003K复材板垂直于纤维方向的热导率在75.18℃~181.60℃的范围内随温度的升高而变大,保持在10。2数量级,沿纤维方向的热导率虽然大于垂直于纤维方向的热导率,但仍然远小于5A02铝合金的热导率;复合材料板对热量的阻碍作用强于5A02铝合金,但易造成局部过热的情况出现,过热导致问题的解决有待于对复材厚度、铺层结构与载热性能关系的进一步深人研究。该实验研究可以模拟飞机燃油箱外部元件故障发热时,复合材料油箱壁板本身吸收热量在壁板内部的热传导过程,可以为采用复合材料油箱的飞机进行适航性认证实验提供方法参考。参考文献:[1】雷延生,王澍.基于FAA适航要求的飞机燃油箱防爆技术研究【J].民用飞机设计与研究,2011(3):23—27.[2】吴良义.航空航天先进复合材料现状[c]/,中国环氧树脂应用技术学会“第十三次全国环境树脂应用技术学术协会”论文集,2009:156-159.【3]张世平.碳纤维/环氧树脂复合材料的应用开发新动向[_『】.科技信息,2007(24):60—61.[4】陈平,于其,路春.纤维增强聚合物基复合材料的界面研究进展叨.纤维复合材料,2005,22(1):53—58.【5]李宏远.复合材料在民机应用中有关适航问题的探讨阴.航空制造技术,2009(16):26—29.【6]6宋彪.飞机燃油箱防火安全性验证方法研究【D】.沈阳:沈阳航空航天大学,2013.【7】温文才.民用飞机燃油箱防爆适航符合性研究[cW第九届长三角科技论坛—航空航天科技创新与长三角经济转型发展分论坛论文集.2012:86—88.[8]《中国航空材料手册》编辑委员会.中国航空材料手册.第三卷:铝合金镁合金【M】.北京:中国标准出版社,2001:5-26.【9]李雅娣,吴平,马喜梅,等.碳纤维/环氧树脂复合材料层板连续激光烧蚀实验研究【J].纤维复合材料,2010(2):21—24.【1o】张建可.树脂基碳纤维复合材料的热物理性能之导热系数【J].中国空间科学技术,1987,7(3):125—130.【11]张建可.碳纤维复合材料低温热导率的实用计算方法叨.中国空间科学技术,1994,12(6):39—42[12]吴晗.高强韧压铸铝镁合金组织及力学性能研究【D】.武汉,华中科技大学,2012:5-26.[13]童升华,邵垒,古远康,等.外热源作用下机翼油箱边界温度变化规律研究[J】航空兵器,2014(2):48—52.(责任编辑:刘智勇)