- 707.75 KB

- 2022-06-17 14:53:29 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

降低麦芽编织袋的损耗率中粮麦芽(江阴)有限公司改善小组:成品库焦点课题组改善周期:2011.07-2012.021报告者:诸卫高

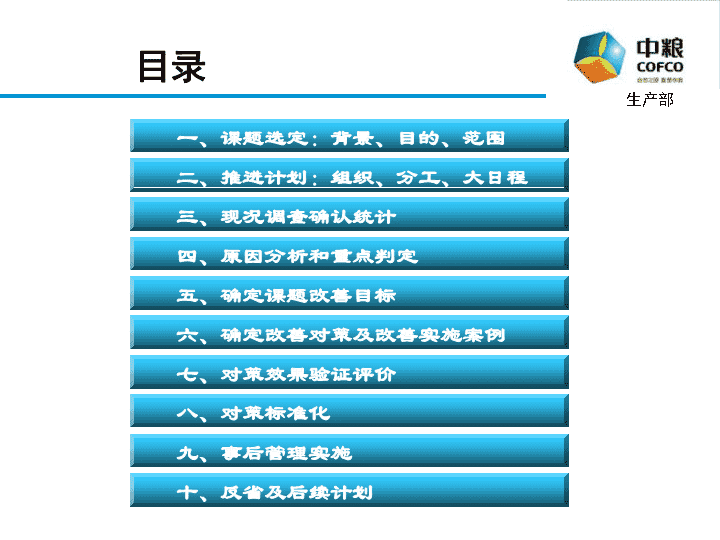

二、推进计划:组织、分工、大日程三、现况调查确认统计五、确定课题改善目标六、确定改善对策及改善实施案例一、课题选定:背景、目的、范围目录四、原因分析和重点判定八、对策标准化七、对策效果验证评价九、事后管理实施十、反省及后续计划

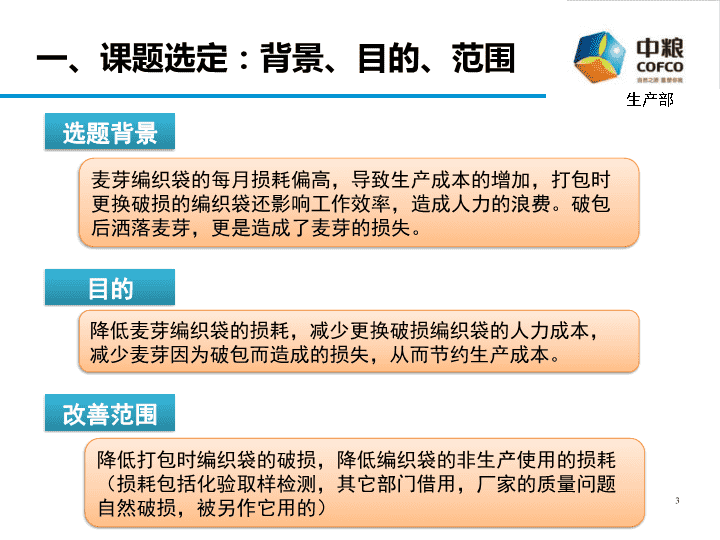

选题背景3麦芽编织袋的每月损耗偏高,导致生产成本的增加,打包时更换破损的编织袋还影响工作效率,造成人力的浪费。破包后洒落麦芽,更是造成了麦芽的损失。目的降低麦芽编织袋的损耗,减少更换破损编织袋的人力成本,减少麦芽因为破包而造成的损失,从而节约生产成本。改善范围降低打包时编织袋的破损,降低编织袋的非生产使用的损耗(损耗包括化验取样检测,其它部门借用,厂家的质量问题自然破损,被另作它用的)一、课题选定:背景、目的、范围

二、推进计划:组织、职责、大计划1、推进组织:组长:诸卫高电气主管:柳炜宏机械专家:郝明忠机械主管:陈浩组员:涂海印组员:王汝来组员:王年武组员:蒋家高

5二、推进计划:组织、职责、大计划2、小组成员职责划分:姓名组员职责诸卫高生产主管,负责组织课题活动,协调组员的工作涂海印副经理,指导并参与课题活动陈浩机修主管,负责机械方面改造的活动柳炜宏电气主管,负责电气方面改造的活动郝明忠机修班长,负责机械方面改造的活动王汝来打包工,负责现场问题统计与分析蒋家高打包班长,负责现场问题统计与分析王年武打包组长,负责现场问题统计与分析

二、推进计划:组织、职责、大计划3、推进大日程计划:6序号推行步骤及项目时间节点(月份)责任人小组活动完成情况备注7891011121201课题选定诸卫高1次完成02课题改善成员确定诸卫高1次完成03现状调查和统计蒋家高4次完成04问题点汇总表蒋家高1次完成05头脑风暴诸卫高1次完成鱼骨图06拟定改善思路涂海印2次完成07确定改善目标诸卫高1次完成08改善事例制作与确认诸卫高1次完成09改善事例总结诸卫高1次完成10中间教育蒋家高2次完成11每周确认会蒋家高2次完成12改善事例总结与评价诸卫高1次完成13课题总结与发表诸卫高未完成

7三、现况调查1、数据调查:日期编织袋使用数量(条)损耗数量(条)2010-7月份3325142952010-8月份3134744612010-9月份2390323122010-10月份1074781262010-11月份1002761402010-12月份136978902010下半年累计数量12297521424说明:麦芽编织袋损耗率=编织袋损耗数量/编织袋使用数量X1000‰损耗率1.16‰

8三、现况调查2、现场流程调查:编织袋入库化验抽样检测编织袋出库根据打包计划确定编织袋领用数量车间使用登记编织袋领用及使用数量

9三、现况调查2、现场流程调查:根据流程调查总结出以下问题点序号问题点1编织袋的拉力测试是破坏性试验,会损耗编织袋。2编织袋出库数量是按入库数量登记的,由于经过化验抽样,实际领取数量是不足的。3编织袋由于自身的质量问题引起破损。4抽样检测完的编织袋,大部分仍然可以使用,但未及时回收。5设备故障容易引起破包。6编织袋被另作它用。7编织袋数量统计方法不全面,数量统计不准确。8打包时堵包容易引起编织袋的破损。

10三、现况调查3、车间现场调查:现场调查,寻找破包问题点。

11三、现况调查3、车间现场调查:组织现场问题点的查找,共查找问题81处。现状问题记录表(现场调查用(手稿))不合适的现象记录:1.按作业先后的顺序在现场记录不合适的现象(客观事实:谁?在哪里?做什么?发生了什么?);2.关注点是人的作业方法与动作、物料、工具的摆放、使用设备、工具、保管与搬送、检查与检测、作业周围的5S环境是否可能造成问题点;3.4M2E1I(人Man、机Machine、、料Materiel、方法Method、环境Environment、检测Examine、信息Information)变动时,信息如何传达到一线员工?4.调查问题发生的原因,而非表象;记录具体的问题而非种类5.一个问题要记录一次,同类问题多次发生要记录多次,完全相同的问题多次发生则用“正”字表示调查成员:调查时间:No.发生场所不合适现象描述照片或录像记录者备注说明1B4卷边皮B4卷边皮带拐弯处夹包蒋家高2B1-B4卷边皮带接口卷边皮带接口处容易堵包蒋家高3TB2皮带开裂王汝来

12四、原因分析1、问题分类和小组讨论(头脑风暴):由组长牵头组织、组员全体参加,大家进行逻辑性及发散性思维,充分利用鱼骨图等分析工具,集思广益。问题分类及小组讨论共进行了10次。

四、原因分析其它部门借用化验取样检测成品库编织袋损耗设备人员环境材料方法将编织袋另作它用取样的编织袋未及时回收打包线路拐弯处较多,容易破包编织袋数量统计方法不全面,数量统计不准确。皮带开裂挡板处开焊卷边皮带、行车拐弯处容易破包皮带一期、二期连接处容易堵包,导致破包编织袋质量问题,导致编织袋不能正常使用。1、问题分类和小组讨论(头脑风暴):

14四、原因分析2、改善要项选定:序号问题点是否要因1卷边皮带拐弯处容易破包是2行车拐弯处容易夹包是3TB1电机漏油否4化验抽样没有在每包上注明是5月底化验室检测完编织袋未回收是6编织袋质量问题是7其它部门借用否8将编织袋另作它用否9皮带一期、二期连接处容易堵包,导致破包是10挡板处开焊是

15四、原因分析3、确定重点改善思路:日常管理严格执行车间管理制度,防止将编织袋另作它用。其它部门借用编织袋需要经过车间主管批准,并记录数量。设备检修针对皮带挡板处开焊,进行统一排查,统一维修。对所有皮带逐一检查,及时更换开裂的皮带。设备改造行车拐弯处增加滚轴,使得麦芽包能顺利通过。改造卷边皮带滚轴,使得滚轴间隙适当。制度建设建立定期盘库制度。建立编织袋定期回收制度。制定质量问题编织袋退库工作流程。

16五、设定改善目标2011年下半年麦芽编织袋损耗率下降0.5‰,变为0.66‰。2010年下半年编织袋损耗率1.16‰。(麦芽编织袋损耗率=编织袋损耗数量/编织袋使用数量X1000‰)改善前现状:改善目标:

17六、确定改善对策及改善实例展示1、制定改善计划:序号改善实施项目计划完成责任人完成情况确认人备注自主支援1编织袋统计表重新设计。07.10○○诸卫高2皮带挡板开焊处,进行统一焊接处理。07.30○○蒋家高3化验抽样编织袋定期回收。08.30○○诸卫高4质量问题编织袋返厂处理。09.30○○蒋家高5调整卷边皮带滚轴间隙。10.30○○王汝来6行车拐弯处挡板增加弧度。10.30○○王年武7…………

18六、确定改善对策及改善实例展示2、管理改善实例展示:(1)编织袋统计表格重新设计改善后改善前【改善理由】以前的统计表格编织袋领用数量按月统计,不利于及时查清编织袋数量。【改善方案】重新设计编织袋表格,每天统计编织袋数量,及时查清数量,并增加化验取样和化验返还的数量统计。每天统计数量每月统计数量

19六、确定改善对策及改善实例展示2、管理改善实例展示:(2)化验检测完编织袋定期回收制定回收制度,对于化验检测完的编织袋(未损坏),月底及时回收编织袋。

20六、确定改善对策及改善实例展示2、管理改善实例展示:(3)质量问题编织袋返厂处理图片为厂家在回收有质量问题的编织袋。对有质量问题的编织袋制定退货流程,达到一定数量后,统一返给厂家,并在货款中给予扣除。

21六、确定改善对策及改善实例展示3、设备改善实例展示:(1)设备开焊处理改善后【改善理由】设备开焊,开焊产生的裂缝,容易刮包,导致破包。【改善方案】进行补焊,并打磨光滑,减少破包现象。改善前

22六、确定改善对策及改善实例展示3、设备改善实例展示:(2)卷边皮带滚轴间隙调整改善后改善前【改善理由】卷边皮带滚轴间隙大,麦芽包通过时容易夹包,导致破包。【改善方案】重新调整卷边皮带滚轴间隙约1cm,调整后效果良好,未出现过夹包情况。向下调整约1cm间隙偏大

23六、确定改善对策及改善实例展示3、设备改善实例展示:(3)卷边皮带拐弯处缝隙处理改善后改善前【改善理由】使用硅酮结构密封胶将缝隙处填平,胶脱落后容易夹包导致破包。【改善方案】将缝隙处直接电焊处理,防止胶脱落后容易夹包导致破包。硅酮结构密封胶填平,容易脱落电焊焊接

24六、确定改善对策及改善实例展示3、设备改善实例展示:(4)卷边皮带传感器固定方式改善改善后【现状描述】卷边皮带传感器一角用少量黑胶固定。【改善理由】皮带振动,导致传感器移位,从而感应不到物料。【改善方案】在皮带机框架上打孔用螺栓固定【效果验证】减少因未感应到物料而导致的堵包破包现象。改善前螺栓固定黑胶固定

25七、对策效果评价1、2011年下半年编织袋损耗数据:日期编织袋使用数量(条)损耗数量(条)2011-7月份3030701992011-8月份1763781402011-9月份134712492011-10月份8524182011-11月份98947802011-12月份129002732011下半年累计数量(条)927350549损耗率0.59‰说明:麦芽编织袋损耗率=编织袋损耗数量/编织袋使用数量X1000‰

26改善前后麦芽编织袋损耗率对比图七、对策效果评价2、改善效果统计:1.16‰下降0.57‰目标达成!单位:条(编织袋损耗)/条(编织袋使用数量)X1000‰0.59‰

七、对策效果评价3、经济效益:项目计算步骤效果金额改善效果1)人工成本=处理破包消耗的工时(每包重新灌装缝包检斤需要消耗0.8个工时)=120000吨*20*0.004%*0.8小时*10元/小时=768元2)编织袋成本=损耗编织袋的价值=1.9元/条*(120000吨*20*0.057%)=2964元3)物料成本=破损编织袋漏出的麦芽价值=120000吨*20*0.004%*4公斤*4元/公斤=1536元备注:1、编织袋麦芽损耗率下降0.057%,破包吨麦芽损耗率下降0.004%。2、每条编织袋价格1.9元。3、年打包量120000吨,物料成本4元/公斤5268RMB/年总效果1)+2)+3)=768+2964+1536=5268元/年无形效果1、工人劳动强度大大降低,提高了工作效率。2、车间落地麦芽大大减少,车间环境大为改善。3、完善了车间制度建设,提高了管理水平。4、完善了设备点检,提高了生产效率。5、团队的创新能力进一步提高。

1、建立皮带挡板点检制度,发现挡板开焊第一时间处理。2、工作记录中详细记录发生破包点,追查原因,及时改善。3、建立定期盘库制度。4、建立编织袋定期回收制度。5、制定质量问题编织袋退库工作流程。八、对策标准化

八、对策标准化定期盘库制度及数据记录表格。

1、执行设备点检制度,及时记录问题点。2、定期盘库,保证数据准确。3、严格执行编织袋定期回收制度。4、严格执行编织袋退库工作流程。九、事后管理实施

十、反省和下一步计划1、反省:1、在前期调查中,数据调查不够充分,反映问题不够全面。2、在改善过程中,员工的自主改善能力薄弱,还需加强。3、在前期改善中,思路不清晰,分析问题不全面。

十、反省和下一步计划1、继续跟踪挡板开焊处的处理效果。2、进一步完善编织袋数据记录表格3、继续观察卷边皮带滚轴调整间隙后效果。4、进一步完善质量问题编织袋返厂流程。2、下一步计划:

谢谢大家!