- 14.40 MB

- 2022-06-17 14:53:04 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

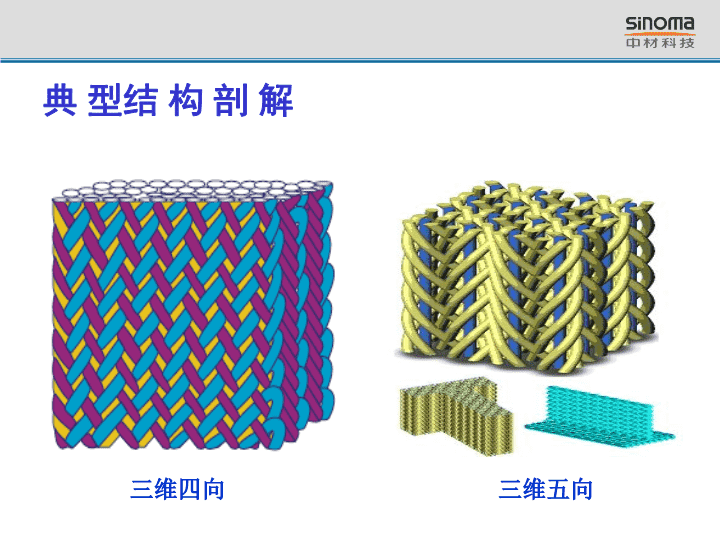

典型结构剖解三维四向三维五向

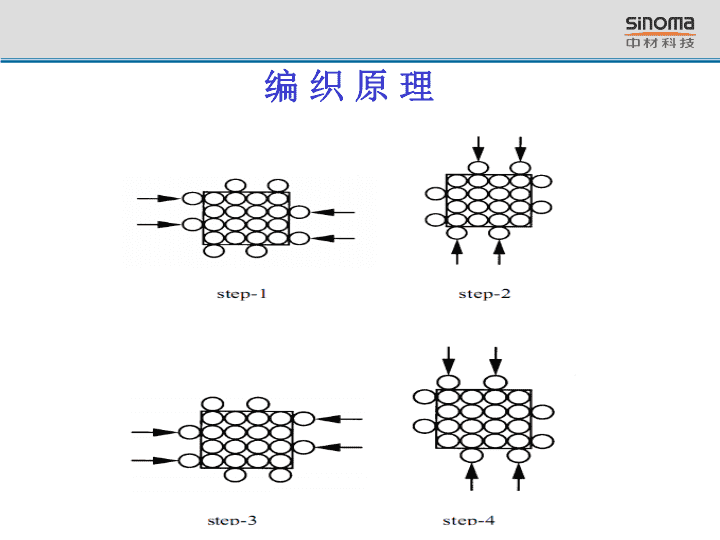

编织原理

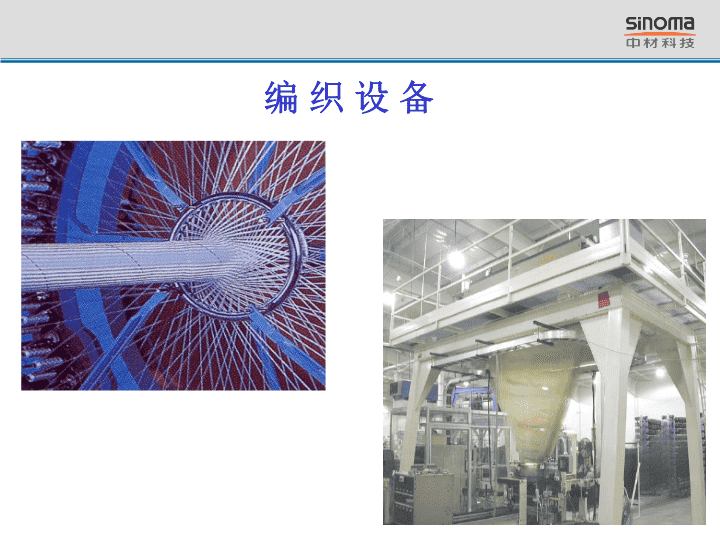

编织设备

主要产品形式

主要产品形式

编织结构性能特征1、优势:净尺寸仿形,异形构件;结构形态多样,纤维多向性。2、劣势:加工余量少,性能降低明显;抗分层能力相对较差,易于剥离。

4、缝合与穿刺结构立体织物缝合工艺:用纤维将两层或两界面以上的实体经过穿连进行成形。穿刺工艺:钢针(碳棒)预铺矩阵,织物穿刺,纤维置换。

典型结构剖解

缝合设备

主要产品形式

缝合结构性能特征1、优势:大尺寸构件,异形结构;快速成形,制备效率高。2、劣势:纤维损伤较大,复合材料界面较差;Z向纤维含量较少,不耐冲击与压缩。

(三)立体织物成型工艺

主要成型工艺1、手糊工艺2、RTM工艺3、真空导流工艺4、热压罐工艺5、浸胶与喷射工艺

RTM成型工艺RTM工艺是指把低粘度、无溶剂液体树脂在一定压力下注入模腔,浸渍预先固定在模具内的纤维增强体,并在一定温度下固化成型的工艺。

RTM工艺特点(1)RTM工艺分增强材料预成型坯加工和树脂注射固化两个步骤,这两个步骤可分开进行,具有高度的灵活性和组合性,能实现“材料设计”。(2)RTM是闭模成型工艺,增强材料与树脂的浸润由带压树脂在密闭模腔中快速流动来完成,而非手糊和喷射工艺中的手工浸润,又非预浸料工艺和SMC工艺中的昂贵机械化浸润,是一种低成本、高质量的半机械化纤维/树脂浸润方法。(3)RTM工艺采用了与制品形状相近的增强材料预成型技术,织物/树脂的浸润一经完成即可固化,因此可用低黏度快速固化的树脂,并可对模具加热而进一步提高生产效率和产品质量。

(4)增强材料预成型体可以是短切毡、连续纤维毡、纤维布、无皱折织物、三维针织物以及三维编织物,并可根据性能要求进行择向增强、局部增强、混杂增强以及采用预埋和夹芯结构,可充分发挥复合材料性能的可设计性。(5)RTM工艺的闭模树脂注人方法可极大地减少树脂的有害成分对人体和环境的毒害,满足先进工业国家对苯乙烯等有害气体挥发浓度越来越严格的限制。(6)RTM—般采用低压注射技术(注射压力<0.4MPa),有利于制备大尺寸、复杂外形、两面光洁的整体结构。(7)模具可根据生产规模的要求选择不同的材料,以最大限度降低成本。RTM工艺特点

RTM注射机

真空辅助成型工艺辅助树脂被织物吸收,不仅可降低孔隙率,预成形纤维更紧密,真空形成的负压,树脂就顺真空通路沿预成形体各层面流动,从而充分浸渍纤维,并使纤维/树脂分布均匀。

真空吸胶工艺多层织物真空辅助成型(视屏)

几种结构浸透性对比A:多层机织布B:多层针织布C:正交三向机织布

夹芯织物真空辅助成型

真空辅助成型工艺

夹芯织物其它复合成型工艺

(四)立体织物应用及发展趋势

1立体织物的工程应用立体织物的工程应用始于20世纪60年代,为满足军事工业和尖端武器的发展需求,为解决战略导弹弹头再入大气层的“热障”问题(导弹的弹头在再入大气层瞬间,弹头驻点大气压可达十几MPa,弹头表面温度可达到上万度,再入过程中弹头的轴向载荷很大,这是任何传统材料和简单的结构设计难以解决的课题),美国研制成功碳纤维三向织物和石英纤维三向织物,用于战略导弹的头锥和天线窗。

与此同时,法国研制了战略导弹固体火箭发动机喷管用的编织复合材料,先后研制成功三向和四向编织工艺,开发出喷管上应用的三向碳/碳复合材料的多种产品。进入20世纪90年代,立体织物及编织工艺以惊人的速度蓬勃发展,各种新结构,新工艺层出不穷,它的应用已由航空航天领域拓展到交通、体育运动器材、建筑等领域。

军用领域应用情况1、热防护系统再入飞行器、高超声速飞行器的头锥、翼前缘、迎风面、背风面或发动机热端等部位。2、透波系统各类天线罩、雷达罩等。3、结构-功能、智能化系统隔热瓦、刹车盘、智能机翼蒙皮、无人飞机等。

军用领域材料使用情况烧蚀类碳/碳、碳/酚醛、碳/陶瓷复合材料系列热防护类碳/碳、高硅氧/酚醛、高性能泡沫复合材料透波类石英、高性能玻纤、陶瓷复合材料系列飞船返回舱战略导弹航天飞机

ALBANY的2D编织

ALBANY的3D机织

碳-碳复合材料碳-陶瓷复合材料

美国NASA在1990年采用先进复合材料技术(ACT)-关于复合材料机翼和机身主结构计划启动,到1999年止得出的结论为:编织方案特别适合于受复合载荷的机身框和舱窗间加筋板,缝合机翼获得了成功。

1983年美国AVCO公司在ASMT工厂安装了BR900型和BR2000型两台编织机。采用缠绕/针刺工艺,使用该自动编织工艺生产立体织物,可使成本降低1/3,生产周期缩短了1/2。

德国HERZOG公司研制成功由计算机控制、全自动、模块式的三维编织机,可实现板块、加筋织物的制造。

德国的KSL、ALTIN在穿刺缝合理念(单边缝合)和采用机器手控制缝合针方面取得了极大成功,设备自动化程度高,且几乎不受构件尺寸和形状的限制,是立体织物低成本制造技术的创新。

中材科技股份有限公司

南京玻璃纤维研究设计院南京玻纤院的立体织物经过三十多年的发展,目前已拥有正交(非正交)非制造织物、穿刺织物、三维编织织物、机织立体织物、整体内联织物等多种结构的立体织物及编织工艺、设备,是国内工艺门类最全,提供织物最多的单位,独创了双组份穿刺技术、整体封顶编织技术、完整单元体结构的三维编织技术等,已完成从模仿跟踪国外到自主创新、集成发展的转化,现已成为国防科技工业的重点配套单位,是我国立体织物的研究、试制及生产基地。

国内主要立体织物制造商1、天津工业大学上世纪九十年代初开展三维编织织物的研究工作,在基础研究、织物结构分析、建模、计算机仿真、性能评价等方面具有优势,具备一定的工程化研发能力。2、宜兴天鸟碳布(或纤维)、毡铺层针刺织物、石英纤维针刺织物、穿刺织物,产品主要用于飞机刹车盘、导弹发动机。

立体织物应用研究主要单位中南工业大学西北工业大学国防科技大学哈尔滨工业大学北京航空航天大学天津大学西安交通大学南京航空航天大学等;航天703所航天43所航天三江集团航天二院航天三院航天六院航天八院航空621所航空625所航空611所等。

应用储罐造船风力发电航天航空建筑交通民用领域应用开发情况

3-TEX公司

3-TEX公司产品规格

PARABEAM公司

双层储罐

ZCL公司罐体规格

国内民用领域主要制造商1、中材科技股份有限公司2、常州伯龙三维复合材料有限公司3、宜兴天鸟4、常州同维佳业

中材科技股份有限公司1、中空夹芯织物及其复合材料2、三维机织多层织物及其复合材料3、多轴向管状织物及其复合材料

1、超轻、超稳、高强材料;(纤维基体、树脂体系、结构设计)2、结构、功能一体化创新;(点阵、桁架结构,热、声、电、磁、辐射)3、低成本制备、设计制造一体化、检测评价体系。立体织物未来发展趋势

1、纤维缠绕自动化生产,工艺时间缩短88%;2、减重40%,成本降低20%(相比于蜂窝夹层)。超轻——格栅结构

纤维树脂基点阵复合材料连续碳纤维网架穿插,三维编织,有效避免分层问题该结构节点由纤维交叉而成,加以树脂基固化超轻、稳——点阵材料

制备问题均匀分散定向排列的控制高体积含量和高速率制造低成本超强——纳米复合材料

立体织物设计与表征

轻质、多功能先进复合材料用量将不断增长现状基础研究:原材料、复合技术、材料/结构/功能一体化研发设计、评价、试验、能力、成本、新工艺应用机遇与挑战高新工程、基础设施建设ThankYou!