- 131.94 KB

- 2022-06-17 14:50:48 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

★★★★有限公司高中压树脂软管编织工艺操作规程第A版编制★★★编号★★★审核★★★批准★★★生效日期★★★发布日期★★★受控印章发文号

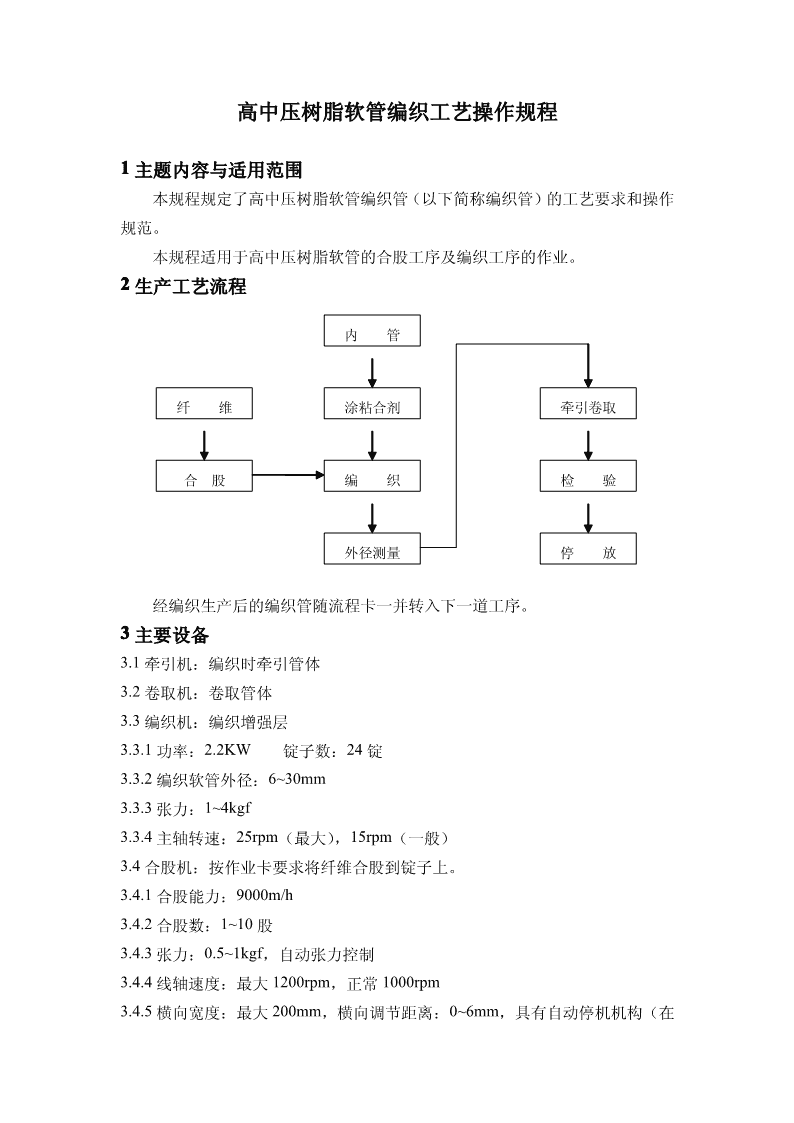

高中压树脂软管编织工艺操作规程1主题内容与适用范围本规程规定了高中压树脂软管编织管(以下简称编织管)的工艺要求和操作规范。本规程适用于高中压树脂软管的合股工序及编织工序的作业。2生产工艺流程内管纤维涂粘合剂牵引卷取合股编织检验外径测量停放经编织生产后的编织管随流程卡一并转入下一道工序。3主要设备3.1牵引机:编织时牵引管体3.2卷取机:卷取管体3.3编织机:编织增强层3.3.1功率:2.2KW锭子数:24锭3.3.2编织软管外径:6~30mm3.3.3张力:1~4kgf3.3.4主轴转速:25rpm(最大),15rpm(一般)3.4合股机:按作业卡要求将纤维合股到锭子上。3.4.1合股能力:9000m/h3.4.2合股数:1~10股3.4.3张力:0.5~1kgf,自动张力控制3.4.4线轴速度:最大1200rpm,正常1000rpm3.4.5横向宽度:最大200mm,横向调节距离:0~6mm,具有自动停机机构(在

断线或达到规定长度时,能自动停机)。4合股工序4.1准备4.1.1确认作业卡的指标项目:纤维的规格和股数。4.1.2准备所需数量的锭子,并擦去锭子上的污迹,对发生异常变形,起毛等缺陷的锭子,应予以剔除。4.1.3取出所需规格和数量的原料纤维,并将其安装在合股机送料装置上,再将纤维步入导线轨道,打开断线检测开关。4.1.4踏动踏板,安装锭子,手持步入正常轨道的纤维在锭子上绕2~3圈,然后按点动开关。(线的绕线转动方向为逆时针转动)。4.1.5设定所需合股的长度。合股线长度=编织长度(m)×1.8~2.04.2合股作业4.2.1再次确认纤维线是否按流程已步入轨道,检查张力辊、导向辊上的线有无偏移、张力是否正常,将计长器复位至零位。4.2.2第一个锭子工作时应启动操作台上“点动开关”,调整张力和横移,将线无重叠地调好,发现卷绕不良时应进行重新调整。4.2.3开启操作台上“连续”开关,合股速度为1000转/分,按定长卷绕后自动停机。注意自动停止原因:(1)达到设定长度时;(2)发现断线时;(3)线用完时。4.2.4切断线头,将供线纤维缠在线夹上,踏动踏板取出锭子,往复以上动作,完成所需数量的锭子数。4.3保管作业4.3.1合股结束后,为防止锭子线松散,要将其扣好,线头处要打结。4.3.2将锭子放置在指定的架子上,除立即投入使用者外,都应做好下列标记后进行保管:(1)规格(2)股数(3)长度(4)时间5.编织工序5.1准备

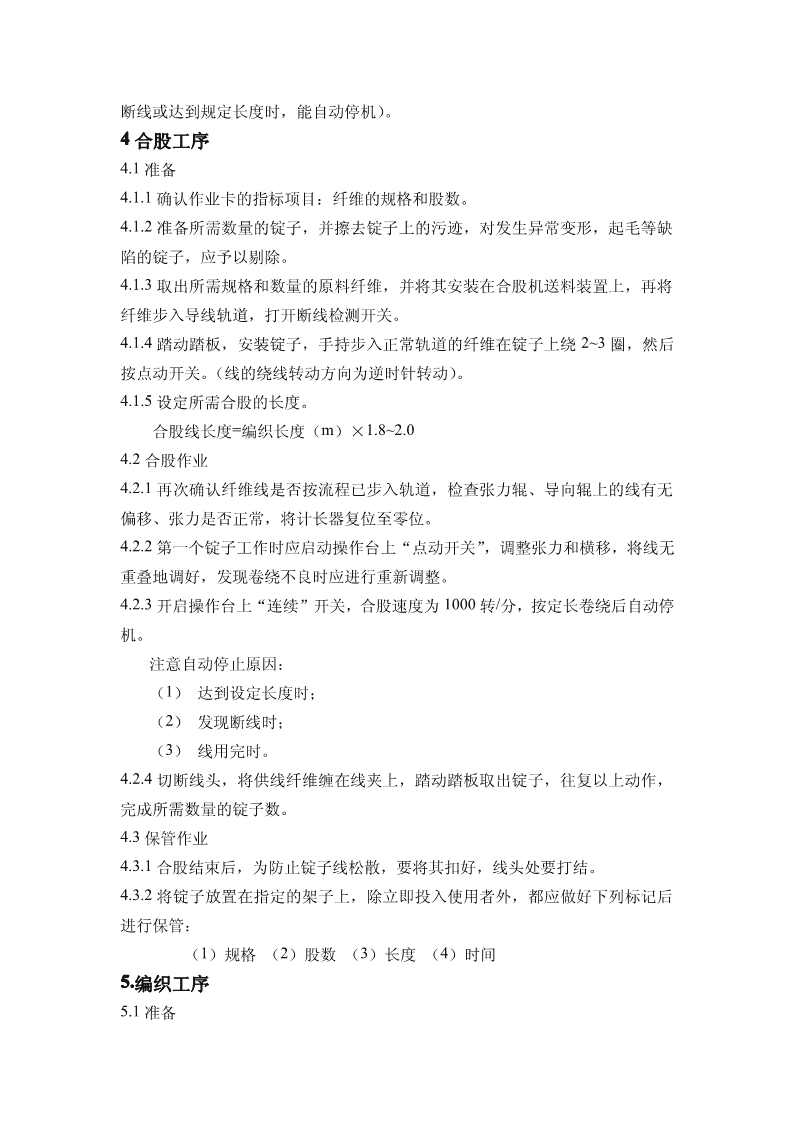

5.1.1检查自动加油泵的剩余测量,并补足。5.1.2擦去飞溅出的油及粘在编织机、隔音门、观察孔上的污迹,并以编织机四周为中心,彻底清扫整个编织生产线。5.1.3确认作业卡的指标项目5.1.4按要求安装编织环注意:不得碰伤编织环的外周,如有碰伤,应用砂纸打平修好。5.1.5在锭子底端,载体尼龙座与转轮间加油后,装上锭子,油不得碰脏纤维线。5.1.6将纤维线穿过导向销与引线钩相接。5.1.7进行载体张力检查,用张力计头部拉线,重复二次测量,测量出线被牵拉时的最高张力,其平均值即为当时的张力,张力范围应符合作业卡上规定的要求。5.1.8安装牵引齿轮时,原则上对卫星齿轮的齿数要求不高,但应选择主、从动齿轮咬合好的齿轮,严格按作业卡要求配备主、从动齿轮,并检查齿的咬合情况。齿轮的选择见附表1。5.1.9粘合剂的配合粘合剂的基本配方:101胶H型甲组10份乙组1份使用时的注意事项:必要时要戴口罩、防护手套,防止吸入蒸气或粘在身上;要防止水的混入,避开火源,操作结束后要洗手。保管方面的要求:最好在避光、密封、低温度(5~35℃)的室内保管。5.2编织作业5.2.1将离合器开关置于“连动”位置,运行转换开关置于“点动”位置,然后“点动”编织内管顶端部分。5.2.2将运行转换开关置于“连续”状态运行,并开始增加载体的转速,在内管编织通过牵引后(编织距离约2米处),停止编织并测量行程、外径。(1)编织行程的测量方法:用色笔在载体的一根线上涂色,用游标卡尺测量12个节峰的长度(一个行程)。(2)编织管外径的测量方法:用游标卡尺在编织管的不同部位测量。5.2.3将计长器复位至“零位”,并关好隔音门。5.2.4开动“连动”开关开始编织,同时进行牵引机的挤压调整,被牵引机压扁

的编织管可用外径矫正装置进行矫正。5.2.5调节后牵引机的挤压程度,不应过紧,并利用矫正辊调整编织管的不圆度,使其接近正圆。5.2.6在编织管通过牵引机约1米处切断编织管,用内径规测量其内径,检查内径是否符合规定的要求。5.2.7根据编织管的规格大小,调节卷取张力、速度和卷取宽度、内径。04以下:600~800mm06以上:800~1150mm5.2.8编织管的两端要用蓝色胶带包好,以防纤维松散,并规定有关颜色记号的意义如下:蓝色胶带—编织管的两头用色笔作红色记号—部分不合格段用色笔作红黄记号(始)~黄红记号(终)—区域不合格段5.2.9编织接近完毕,在粘合剂槽与编织机间处将内管切断,边用力拉住内管边编织剩余的内管。5.2.10编织完毕将编织管从卷取机卸下,放入保管架,不能碰脏编织管,并在产品上挂上流程卡。5.2.11卸下锭子,去除多余的纤维线,并彻底进行编织机的检查及其它相关装置的检查,搞好现场文明卫生工作。6编织工序中异常情况及处理6.1编织行程不均匀:(1)牵引机是否打滑→增加挤压力(2)电磁阀滑脱分离→请维修人员修理(3)牵引机变速齿轮的安装是否正确→重新调节好6.2编织芯振动过大:(1)载体张力是否有误→予以调整(2)编织轮滑动是否正常→用砂纸磨平(3)导纱器是否流畅→更换(4)纤维的卷出是否顺利→排除不能顺利出线(纤维)的原因6.3产品上起毛(1)绕在锭子上的纤维是否正常→重新绕(2)导纱器上有无伤痕→更换(3)编织轮上有无伤痕→用砂纸磨平

(4)编织轮上的纤维是否相互揉擦→更换直径小的编织轮或缩短编织轮的位置。7张力调整7.1合股机的张力调整7.2编织载体的张力调整张力过低时:(1)可考虑为张力簧松驰,予以更换;(2)棘轮、棘爪可能磨损,予以更换;(3)杠杆簧松弛,予以更换;张力过高时:(1)更换张力簧;(2)棘轮的爪变形(出现台阶)应予以修复;(3)载体的滑动部位加油。锭子:塑料垫圈、丁字插销之间的间隔过大时,棘轮的边缘会出现线团,从而使张力不均匀,放入垫圈即可减小其间隙。7.3张力的变换(1)拆下顶部压簧,拔出张力簧;(2)放入更换的张力簧,拧紧顶部的压簧器;(3)移动滑动板的行程部分,检查有无异常;(4)反复操作(1)~(3),更换24个载体的所有张力簧(确认弹簧的直径,不得混入异种型号弹簧)。8保养检修8.1合股机的保养和检修8.1.1横移的旋转轴及变换方向的部位要适当地加油。8.1.2检查每个导向辊上是否缠有纤维,并清除之。8.2编织机的保养和检修8.2.1开机前的检查(1)加油点:检查自动加油泵的残留量,并向载体滑板行程上加油;(2)检查载体的转动是否正常8.2.2定期检查(每月检查一次,由维修工进行)。(1)检查诱导块的磨损变形情况:往往会有内部渗油,表面有伤痕等情况,届时应予以必要的修理和更换;

(2)检查载体尼龙座有无磨损及固定螺丝是否松动;(3)检查杠杆簧、张力簧有无松驰,并予以适当地更换。8.2.3载体的安装和拆卸按以下顺序进行:(1)用纱头擦去粘在层面导向板上的灰尘、脏物;(2)用同样的方法清理载体的尼龙座、诱导块上的污物;(3)电磁离合器置于“切”的位置上(离合器开关置于“切”后,即可轻松地摇动手柄);(4)卸下载体装入口的导向盘,边转动手轮边进行装载操作;(5)载入时若有沉重感应排除原因再次打开装入;(6)拆卸方法为安装的相反顺序。载体的安装方法:不要一次从两侧拆卸导向盘,待全部装入(或装卸)左旋(或右旋)的12个载体后,再装入(或装卸)剩下的12个载体。不能将载体装载方向搞反。左转(上部导向盘)→导线销位置在上右转(下部导向盘)→导线销位置在下载体的装载方法如果不正确,载体之间会相互碰撞。(7)导向板的导向部分与装入载体的关系:每隔一个导向板的导向部位装入一个载体。将制动器向上拉出,再将手轮向后拉出,而后旋转,导向板即载体应随之而转动(一般为正转方向)。9编织工艺参数见附表2

附表1牵引齿轮组合与编织行程的关系表编织行程主动齿轮从动齿轮13.926(20)85(62)16.526(23)72(59)19.226(25)62(57)20.432(26)72(56)21.528(27)60(55)21.635(27)74(55)21.735(27)74(55)22.126(28)54(54)24.640(30)74(52)24.940(30)74(52)26.1407028.332(33)52(49)28.9345429.235(33)55(49)29.936(34)55(48)36.936(38)45(44)38.426(39)31(43)38.546(38)55(44)40.755(39)62(43)50.832(44)29(38)56.372(47)59(35)67.959(48)40(34)68.168(50)46(32)