- 719.02 KB

- 2022-06-17 14:50:45 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

http://www.paper.edu.cn三维编织结构对低速冲击性能的影响杨灵敏,焦亚男,高华斌,王国军天津工业大学纺织工程系,天津(300160)E-mail:dandan211@126.com摘要:针对三维编织复合材料在制造、使用和维护过程中受到外来物体的低速冲击而造成结构的损伤和承载能力下降的问题,本文使用InstronDynatup9200冲击试验机对高强玻璃纤维增强环氧树脂基三维四向、三维五向和三维六向编织结构复合材料试样的抗冲击性能进行了研究,建立了编织结构和冲击性能之间的联系。试验结果表明:不同编织结构的冲击响应不同。与四向和五向编织结构材料相比,三维六向编织结构复合材料发生主要损伤时所需的冲击载荷和冲击能量较大,主要损伤持续时间最短,吸收的能量最少。关键词:复合材料;三维编织;低速冲击性能;编织结构中图分类号:TB3321.引言三维编织复合材料是一种新型网状结构复合材料,它不但克服了传统层板复合材料开裂敏感、损伤扩展快、厚度方向强度低、抗冲击损伤性能差的缺点,而且拥有良好的可设计性、整体成型性及净截面制造等优点。因此,在结构材料领域中受到极大关注。三维编织复合材料在制造、使用和维护过程中受到外来物体的低速冲击时,易形成不可见的内部损伤,导致强度显著下降,承载能力降低,对结构的整体破坏和失效形成潜在威胁,[1-3]给实际应用带来安全隐患。因此研究三维编织复合材料的抗冲击性能具有十分重要的实际意义。目前,关于三维编织复合材料的冲击性能评定以及损伤、破坏分析的研究报道还很少。[4]在弹道冲击方面,Jenq等根据玻纤/环氧四步法三维编织复合材料的准静态侵彻载荷-位移[5-6]曲线,分析了不同侵彻位移及复合材料不同区域的破坏模式。顾伯洪、徐静怡分析了四步法三维编织复合材料的弹道冲击破坏模式,用有限元计算其抗侵彻性能,并证明用纤维倾斜模型这种准细观结构层次分析计算三维编织复合材料弹道贯穿性能的有效性。对于低速冲[7][8]击,Majidi等研究了三维编织复合材料的冲击行为,M.A.Portanova研究了三维编织复合材料的抗冲击疲劳特性及冲击后的压缩容限。但目前对编织结构与冲击性能的关系方面的研究还很少,有待进一步研究和探索。本文使用落重冲击试验装置,对高强玻璃纤维增强环氧树脂基三维四向、三维五向和三维六向编织结构复合材料试件进行了低速低能量的冲击实验研究,并建立了编织结构和冲击性能之间的联系。为深入研究并完善材料性能、优化材料结构、设计较高损伤容限的编织复合材料提供实验依据和理论基础。2.试验3试验所用编织材料为高强玻璃纤维,纤维密度为2.54g/cm。采用阵列四步法编织工艺#进行编织,固化成型使用TDE-86环氧树脂,并采用RTM(ResinTransferMolding)即树脂传递模成型工艺。试验设备为Instron公司生产的Dynatup9200system落重冲击试验机,落锤质量取10.8704kg,初始冲击速度设为2.00m/s。本试验在天津工业大学复合材料研究所完成。试验材料的工艺参数见表1。-1-

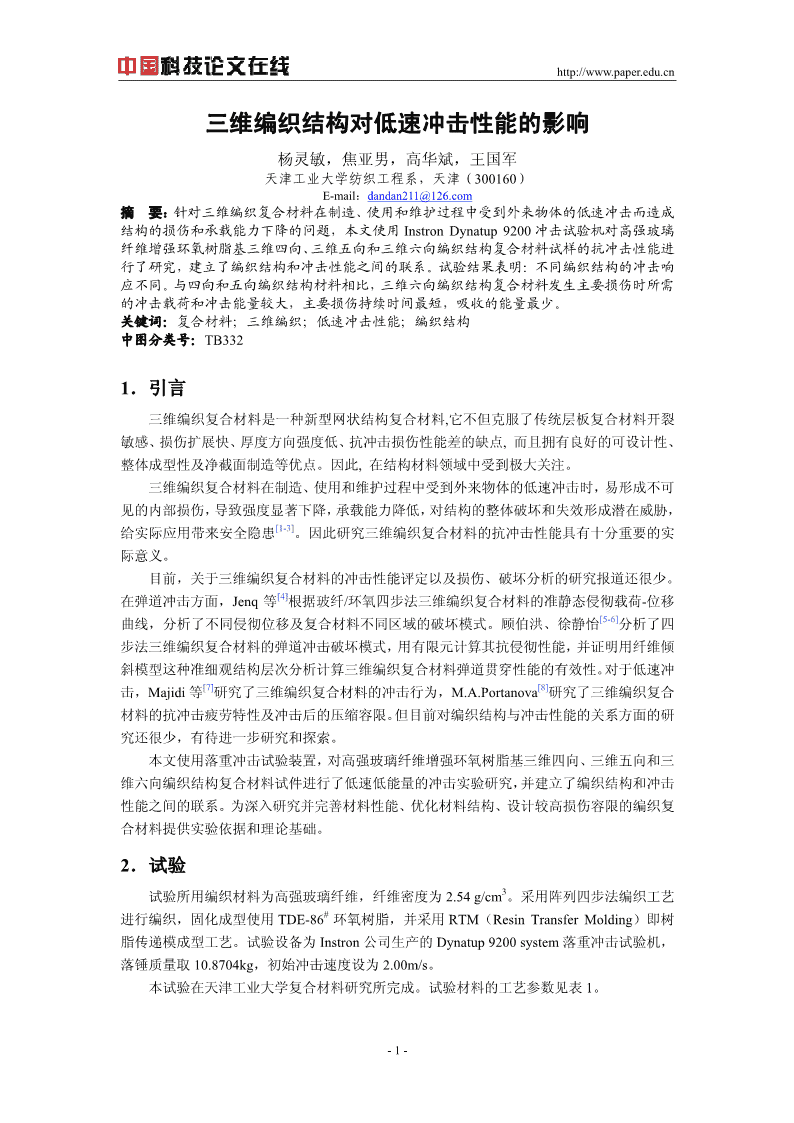

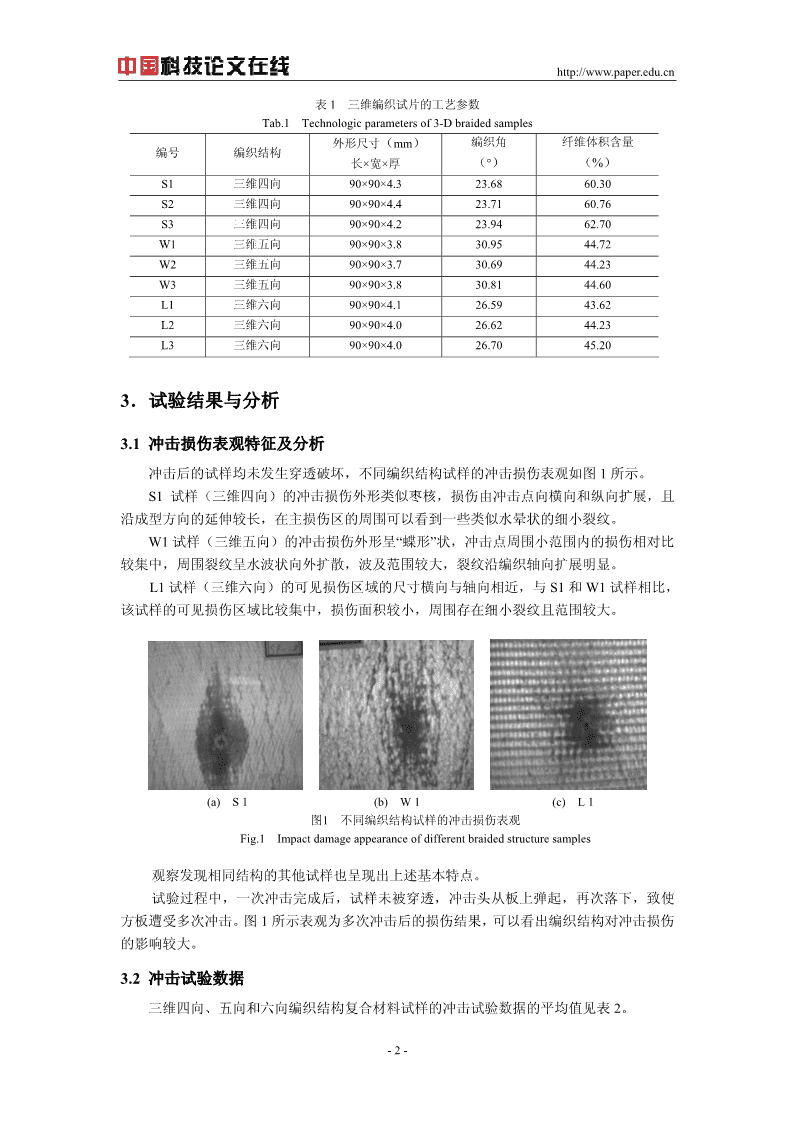

http://www.paper.edu.cn表1三维编织试片的工艺参数Tab.1Technologicparametersof3-Dbraidedsamples外形尺寸(mm)编织角纤维体积含量编号编织结构长×宽×厚(°)(%)S1三维四向90×90×4.323.6860.30S2三维四向90×90×4.423.7160.76S3三维四向90×90×4.223.9462.70W1三维五向90×90×3.830.9544.72W2三维五向90×90×3.730.6944.23W3三维五向90×90×3.830.8144.60L1三维六向90×90×4.126.5943.62L2三维六向90×90×4.026.6244.23L3三维六向90×90×4.026.7045.203.试验结果与分析3.1冲击损伤表观特征及分析冲击后的试样均未发生穿透破坏,不同编织结构试样的冲击损伤表观如图1所示。S1试样(三维四向)的冲击损伤外形类似枣核,损伤由冲击点向横向和纵向扩展,且沿成型方向的延伸较长,在主损伤区的周围可以看到一些类似水晕状的细小裂纹。W1试样(三维五向)的冲击损伤外形呈“蝶形”状,冲击点周围小范围内的损伤相对比较集中,周围裂纹呈水波状向外扩散,波及范围较大,裂纹沿编织轴向扩展明显。L1试样(三维六向)的可见损伤区域的尺寸横向与轴向相近,与S1和W1试样相比,该试样的可见损伤区域比较集中,损伤面积较小,周围存在细小裂纹且范围较大。(a)S1(b)W1(c)L1图1不同编织结构试样的冲击损伤表观Fig.1Impactdamageappearanceofdifferentbraidedstructuresamples观察发现相同结构的其他试样也呈现出上述基本特点。试验过程中,一次冲击完成后,试样未被穿透,冲击头从板上弹起,再次落下,致使方板遭受多次冲击。图1所示表观为多次冲击后的损伤结果,可以看出编织结构对冲击损伤的影响较大。3.2冲击试验数据三维四向、五向和六向编织结构复合材料试样的冲击试验数据的平均值见表2。-2-

http://www.paper.edu.cn表2不同编织结构试样的冲击试验数据Tab.2Impacttestingdataofdifferentbraidedstructuresamples冲击速度冲击能量最大载荷最大载荷处最大载荷处达最大载荷总能量编织结构(m/s)(J)(kN)能量(J)形变(mm)时间(ms)(J)三维四向1.998921.71625.942617.44715.39673.475017.5853三维五向1.996921.67324.638714.77725.85623.466918.0097三维六向2.008721.93056.518920.10445.56243.633615.7604由表2可知,用相似的初始冲击能量对三种不同编织结构的复合材料进行冲击时,六向结构材料所需的冲击载荷最大,五向最小;最大载荷处的冲击能量六向最高,五向最低;达最大载荷所用时间六向最长,五向最短;总能量即冲击过程吸收的能量六向最少,五向最多。3.3冲击记录曲线分析图2为S1、W1和L1方板的冲击记录曲线,后缀-L为载荷-时间曲线,后缀-E为能量-时间曲线。L1-E8.0W1-E25.0S1-EL1-L20.06.0S1-LEnergy(J)15.0W1-L4.0Load(kN)10.02.05.00.00.0-1012345678910111213Time(ms)图2不同编织结构试样的冲击记录曲线Fig.2Impacthistoryofdifferentbraidedstructuresamples通过对冲击后各方板试样的冲击载荷-时间和能量-时间曲线的分析,发现所有试样的冲击载荷-时间曲线在冲击的初始阶段,均出现了轻微的波动现象,说明试样在冲击的开始就出现了初始损伤。曲线的最大值即最大载荷是试样发生主要损伤时的载荷值,其对应的能量[9]为主要损伤能量。所有曲线在该点的前或后均呈现出不同程度的锯齿状小波动,说明此阶段发生了连续的不同形式的损伤,如基体开裂、纤维断裂等,而且这些破坏模式彼此相互作[10]用、相互影响,此阶段也是整个冲击过程中损伤发生的主要阶段。能量-时间曲线一直处于平稳上升状态,当能量达到最大值时,主损伤接近停止。此后,该曲线平滑下降直至达稳定状态,对应的载荷-时间曲线则以较快速度平滑下降,说明材料损伤发生在冲击加载阶段而不是卸载阶段。观察载荷-时间曲线,L1试样具有最大冲击载荷,达到最大载荷所需时间最长,最大载-3-

http://www.paper.edu.cn荷对应的能量即主要损伤能量最大,W1最小,S1居中。说明用相似的初始能量进行冲击,L1试样发生主要损伤时所需的冲击载荷和冲击能量都较大,S1次之,W1较小,且L1的主要损伤发生较晚,S1居中,W1则较早。观察能量-时间曲线,达到最大能量所需时间L1最短,W1最长,S1居中。说明L1的主要损伤结束较早,S1次之,W1最晚,结合上述分析可知,冲击过程中主要损伤持续时间L1最短,W1最长。总能量表示材料在冲击过程中吸收的能量,初始冲击能量相同时,总能量越小,材料吸收的能量越少。由图2可知,试样的总能量W1最大,S1次之,L1最小,说明初始冲击能量相似时,L1吸收的能量最少。对其他试验试样的冲击记录曲线进行分析,可得到相似的结论。综合以上分析,不同编织结构的三维编织复合材料对冲击的响应不同。在生产过程中,可以根据实际情况的需要设计不同的编织结构参数。4.结论三维编织复合材料的编织结构对冲击性能的影响较大,不同编织结构的冲击响应不同。用相似的初始能量进行冲击时,与四向和五向编织结构材料相比,三维六向编织结构复合材料发生主要损伤时所需的冲击载荷和冲击能量较大,主要损伤持续时间最短,吸收的能量最少。参考文献[1]赵桂平,张硕英.层压复合壳在冲击载荷作用下的破坏机理[A].陈祥宝.第十三届全国复合材料学术会议论文集[C],北京:航空工业出版社,2004:1347-1352.[2]沈怀荣.三维编织复合材料冲击实验与分析[J].装备指挥技术学院学报,2002,13(2):84-87.[3]魏伯荣,蒋海滨,李名琦.锥体冲击芳纶复合材料的损伤及其机理研究[J].航空材料学报,2001,21(1):47-50.[4]JenqST,KuoJT,SheuLT.Ballisticimpactresponseof3-Dfour-stepbraidedglass/epoxycomposites[J].KeyEngineeringMaterials,1998,141-143:349-366.[5]顾伯洪,徐静怡.三维编织复合材料弹道侵彻准细观层次有限元分析[J].复合材料学报,2004,21(3):84-90.[6]徐静怡,顾伯洪.编织复合材料弹道冲击破坏形式及模式[J].弹道学报,2002,14(2):39-43.[7]MajidiAP,Jenn-MingYang,Tsu-WeiChou.Mechanicalbehaviorofthree-dimensionalbraidedmetalmatri-xcomposites[A].ASTM.TestingTechnologyofmetalmatrixcomposites[C].USA:ASTM,STP964,1988:31-47.[8]PortanovaMA,Deaton,JerryW.Impactandfatigueresistanceofa[±30°/0°]3-Dbraidedcarbonepoxyco-mposite[A].ASTM.CompositeMaterials:FatigueandFracture[C].USA:ASTM,STP1230,1995:368-388.[9]Tien-WeiShyr,Yu-HaoPan.Impactresistanceanddamagecharacteristicsofcompositelaminates[J].CompositeStructrues,2003,62:193-203.[10]M.O.W.Richardson,M.J.Wisheart.Reviewoflow-velocityimpactpropertiesofcompositematerials[J].Composites,1996,27:1123-1131.-4-

http://www.paper.edu.cnTheinfluenceof3-DimensionalbraidedstructureontheimpactresistancecharacteristicYangLingmin,JiaoYanan,GaoHuabin,WangGuojunDepartmentoftextileengineering,TianjinPolytechnicUniversity,Tianjin(300160)AbstractIntheprocessofmanufacturing、usingandmaintaining,3-Dimensional(3D)braidedcompositesmaysubjecttolow-velocityimpactfromotherobjects,whichcausedthedamageofstructureandthedecreaseofloadcapacity.Inthispaper,low-velocityimpacttestswereconductedon4-Directional、5-Directionaland6-Directional(4-Dir、5-Dirand6-Dir)glass/epoxy3DbraidedcompositesusingInstronDynatup9200dropweightimpacttestsetup.Impactresistancecharacteristicswerestudiedandtherelationshipbetweenbraidedstructureandthecharacteristicswereestablished.Testresultsshowedthatbraidingstructureinfluencedtheimpactpropertyevidently.Comparedwith4-Dirand5-Dirstructurecomposites,6-Dirbraidedcompositesneededmoreloadandenergywhenmaindamageoccurred.Thedamageofitcontinuedshortertimeandabsorbedlessenergy.Keywords:composites;3Dbraiding;low-velocityimpactproperty;braidedstructure作者简介:杨灵敏,女,1981年生,硕士研究生,主要研究方向为三维编织复合材料结构与性能的关系。E-mail:dandan211@126.com焦亚男,女,副教授,博士,硕士生导师,主要研究方向为三维编织复合材料设计与成型,工作单位为天津工业大学复合材料研究所。-5-