- 834.67 KB

- 2022-06-17 14:50:06 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

编织类型和纬纱密度对精纺毛织物起毛起球的影响FarshadLohrasbi,JalalMokhtariGhahi,M.E.YazdanshenasIslamicAzadUniversity摘要:纺织品起毛起球最显著的区域之一,被调查许多研究者,如库克。在这项研究中,我们分析了几个样品的精纺面料的起毛起球:55%羊毛/45%聚酯在不同的纬密和编织类型下.摩擦测试结果用马丁代尔测试获得和计数织物表面上的起球数。结果表明,经纬纱在织物表面交织越多,起球形成越少;或一个可以得出结论,在某些情况下,少起毛起球的表面上的形式时经纱数远大于纬纱数(即经纬纱交织较少),是的经密远远大于纬密。但在某些织物,纬密增加会使织物表面形成小球数减少。关键词:精纺织物;编织类型;经纬密度;起毛起球。导言:起毛起球不仅对纺织和衣服制造商还为用户都是一个重要的问题。起毛起球的脱落过程会使面料质量的显着下降也会使用户的舒适度产生负面影响。赛洛纺纱线在许多梭织精纺面料的性能特点方面是相当足够媲美两合股纱线的,当其生产过程中提供最佳条件。这种织物抗起毛起球性和耐磨性几乎在同一水平形成,并有近似的的外观。除了服装设计的种类多样性,耐用性也是一个重要因素。因此像起毛起球这一个技术参数,这会影响耐久性,是服装行业的关键问题之一。起毛起球是织物疵点,这是小纤维球或干预纤维与织物表面一根或更多的纤维接触而组成的。起毛起球往往代表着在织物或服装的一个严重缺陷。它不仅对织物外观和处理的产品有损害,它也有使纤维从纱线结构中转移速率加速效果,从而实质性降低使用寿命。在小球的形成过程中,纤维缠结使织物表面形成一些畸形。小球萌生和发展遵循一套行之有效的模式,它有六个阶段:1.建立一个绒毛密度高的局部区域,2.在这一区域发展形成一个松散的纠缠,3.松散的纤维球紧缩形成大量的球形肿块,4.拉锚纤维,形成一个独立的,移动的小球,5.由于小球位置转移使某些纤维断裂,6.其余纤维的断裂和小球的脱落。12

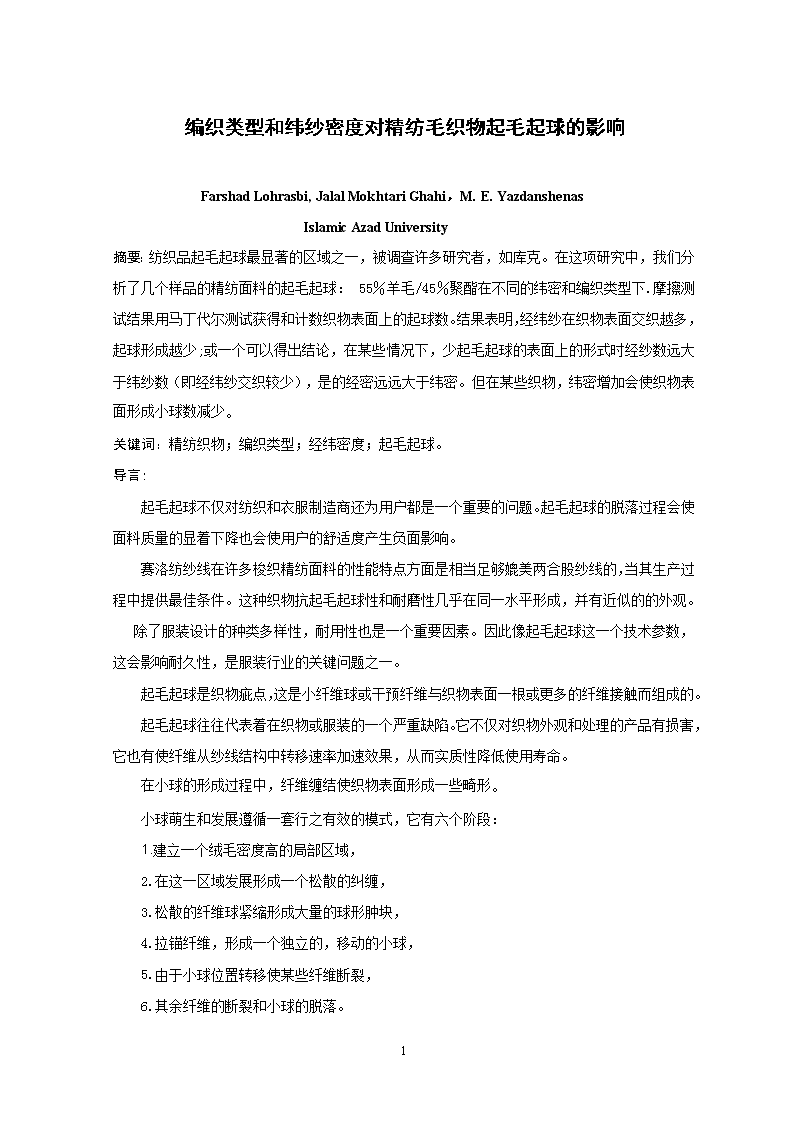

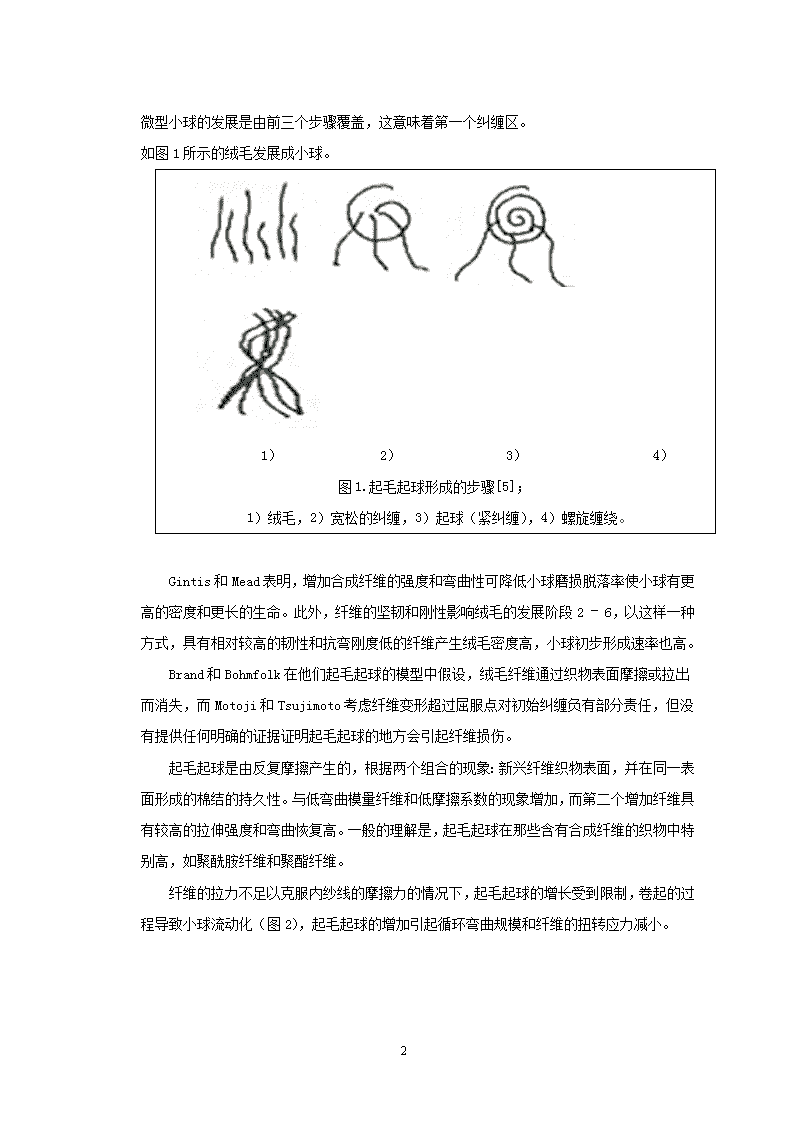

微型小球的发展是由前三个步骤覆盖,这意味着第一个纠缠区。如图1所示的绒毛发展成小球。1)2)3)4)图1.起毛起球形成的步骤[5];1)绒毛,2)宽松的纠缠,3)起球(紧纠缠),4)螺旋缠绕。Gintis和Mead表明,增加合成纤维的强度和弯曲性可降低小球磨损脱落率使小球有更高的密度和更长的生命。此外,纤维的坚韧和刚性影响绒毛的发展阶段2–6,以这样一种方式,具有相对较高的韧性和抗弯刚度低的纤维产生绒毛密度高,小球初步形成速率也高。Brand和Bohmfolk在他们起毛起球的模型中假设,绒毛纤维通过织物表面摩擦或拉出而消失,而Motoji和Tsujimoto考虑纤维变形超过屈服点对初始纠缠负有部分责任,但没有提供任何明确的证据证明起毛起球的地方会引起纤维损伤。起毛起球是由反复摩擦产生的,根据两个组合的现象:新兴纤维织物表面,并在同一表面形成的棉结的持久性。与低弯曲模量纤维和低摩擦系数的现象增加,而第二个增加纤维具有较高的拉伸强度和弯曲恢复高。一般的理解是,起毛起球在那些含有合成纤维的织物中特别高,如聚酰胺纤维和聚酯纤维。纤维的拉力不足以克服内纱线的摩擦力的情况下,起毛起球的增长受到限制,卷起的过程导致小球流动化(图2),起毛起球的增加引起循环弯曲规模和纤维的扭转应力减小。12

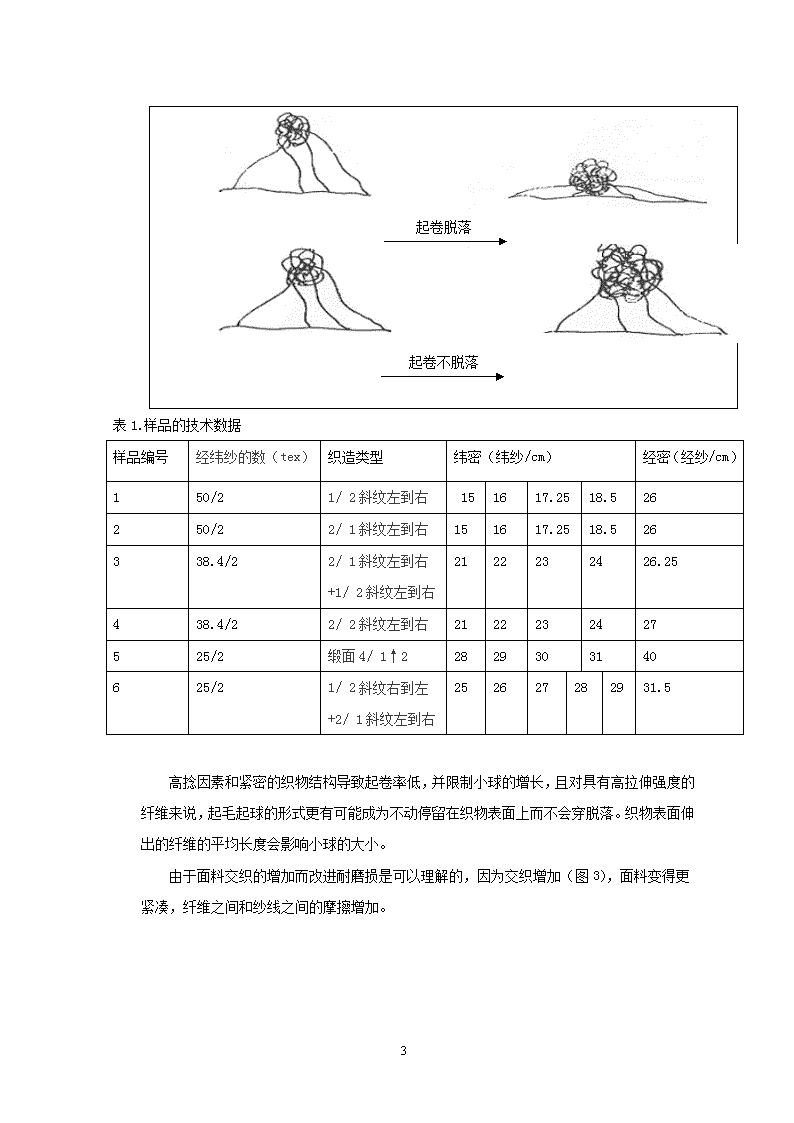

起卷脱落起卷不脱落表1.样品的技术数据样品编号经纬纱的数(tex)织造类型纬密(纬纱/cm)经密(经纱/cm)150/21/2斜纹左到右151617.2518.526250/22/1斜纹左到右151617.2518.526338.4/22/1斜纹左到右+1/2斜纹左到右2122232426.25438.4/22/2斜纹左到右2122232427525/2缎面4/1↑22829303140625/21/2斜纹右到左+2/1斜纹左到右252627282931.5高捻因素和紧密的织物结构导致起卷率低,并限制小球的增长,且对具有高拉伸强度的纤维来说,起毛起球的形式更有可能成为不动停留在织物表面上而不会穿脱落。织物表面伸出的纤维的平均长度会影响小球的大小。由于面料交织的增加而改进耐磨损是可以理解的,因为交织增加(图3),面料变得更紧凑,纤维之间和纱线之间的摩擦增加。12

图三由于在编织结构的变化,织物性能的计算的变化如(图4)所示。在耐磨性方面,平纹是最好的,2/1斜纹比2/2、3/1或者4/1斜纹的好。与其他编织类型相比平纹布具有最高的剪切刚度。这些趋势作为常识而达成一致的意见,更多的纱线纱交错编织有较小编织浮长。精纺面料起毛起球是一个严重的问题,并吸引客户,制造商和研究人员的注意。面料参数的影响,包括编织型和起毛起球精纺面料经纬密度在这项工作中,利用统计分析方法进行了调查。实验:在这项研究中,我们用不同的经纬纱支,编织类型和纬纱密度,伊朗的美利奴羊毛和Motahhari公司提供的45%精纺Wool/55%涤纶织物。样品的详细规格列于表1。必须指出,纤维的过程和纺纱系统是完全一样的的。每个样品处理4种不同的纬纱密度,除了样品中没有。6,有5个不同的纬纱密度。样本的大小是90×150厘米。我们准备了3件,每个样品,背面与正面,经纬方向显着。12

为了确保测试的随机性,我们选择了来自不同地方的织物表面样本。必须指出的是,在马丁代尔测试,两件样品必须在相互充分接触。测试在标准条件下(65%RH和20℃)。一件样品的起毛起球测试,毡机即头低,较小的一块进行调整,以本机摇头。测试周期分别设置在125,500,750,1000,1500和2000年根据ISO12945-2000。每个测试运行后,药丸的数量计数放大镜荧光灯下水平。必须指出,应在5至15度,织物表面的角度集光,样品和眼睛之间的距离也必须在30至50厘米之间。每个样本的药片数量的平均值记录原料规格:处理由伊朗美利奴羊毛公司50/2(TEX)纱支羊毛纤维的规格列于表2。聚酯纤维的技术数据也列于表3。纤维技术处理38.4TEX/2和25/2TEX纱的支数由Motahhari公司的数据还可以看出,在表4,5和6。结论:1.经纱和纬纱密度影响的起毛起球精纺面料。2.织类型与纬纱交错warpyarn也影响了精纺面料的起毛起球。然而,当经线密度远远比纬,经线密度精纺起毛起球效果比编织类型面料。3.在编织,只要更多的经纱和纬纱在织物表面交错在一起,丸的变化是与纬纱密度增加。4.外,根据回归方程和图表的统计调查,说明药片的数量在更多的样本(1,2,4和5)减少经纬密度增加时。参考文献:1.JasinkaI.;Fibres&TextilesinEasternEurope,Vol.17,No.2(73),2009,pp.55-58.2.KalaogluF.,OnderE.;“Pillingandabrasionperformanceofworstedfabricsfromdifferentyarns”International.Text.Bulletin.,April2003.3.LucasJ.M.,MiguelR.A.L.,CarvalhoM.D.L.,ManichA.M.;“FabricDesignConsideringtheOptimisationofPillingFormation”MagicWorldofTEXT.,October2004.4.CookeW.D.;J.Text.Inst.,No.1,1982.12

5.GoktepeO.;Textile.Res.J.,2002(72),pp.625-630.6.CookeW.D.;J.Text.Inst.,No.3,1983.7.FanJ.,HunterL.;Textile.Res.J.,October,1998(68),pp:763-771.8.ISO12945“PartII:ModifiedMartindalemethod”4130-2,1stRevision.Mar,2002.资料来源:Received10.03.2010Reviewed15.11.2010叶明琦译****校气动槽聚型紧密纺的气流场数值计算ZHUYun-de(竺韵德),WUJian-ming(邬建明)NingboYunshengCo.,Ltd.,Ningbo315040,China摘要:关于气流槽聚型紧密纺技术,计算流体动力学模型,用Fluent6.3并行技术进行计算,用三维计算流体动力学(CFD)技术来模拟凝聚区流场。流态,静压的分布规律,和在凝聚区速度的特点与分析。结果表明,在气流槽聚型紧密纺时在一定形状气流槽区域内纤维束受气流的作用而被凝聚,并且凝聚区的静态压是负压,以及在凝聚区的气流速度不为零。在气流槽底部的附近静态压波动频率的速度是相对较高的,波动数相当于凝聚小孔数。关键词:紧密纺;气流槽;数值计算;紧密纺原理简介自从1999年紧密纺纱技术在巴黎国际纺织机械展览会上首次商业展出以来,它已经被中国和其他国家应用。而且众多学者对紧密纺的原理和纱线结构进行了研究。利用气流作用使纤维凝聚是紧密纺技术中一个成功的设计,例如瑞士立达K45系统,德国绪森倚丽特系统,德国Zinser351C3系统,与宁波德昌紧密纺织机械有限公司-气流槽聚型紧密纺系统[1-6]。Fueta1在倚丽特系统上研究了流场规则,但气流的集聚原则并没有提到。本文中,在气流槽聚型紧密纺上利用计算流体动力学(CFD)方法进行了数值研究,并分析了凝聚区里气流的运动规律。这将为研究纤维集聚过程与紧密纺的原则提供了依据。计算流体动力学(CFD)模型1.1气流槽聚型紧密纺气流槽聚型紧密纺是在环锭纺系统的前罗拉处加上一个气流沟槽辊,如图1.沟槽辊被12

压在前罗拉表面,依靠它们之间的摩擦转动。沟槽辊的中心是气流槽,它的底部均匀分布着大小相同的圆孔。凝聚区的圆孔与沟槽辊的中心沟槽相连,与其它的胶辊分离。在本文中,以使用凝聚区有5个孔和利用负压P=一2352Pa(相对大气压)为例。在CFD模型,用Fluent6.3并行技术进行计算,用三维计算流体动力学(CFD)技术来模拟凝聚区流场。图1气流槽聚型紧密纺系统气流槽聚型紧密纺凝聚区的剖面图见图2.沿气流槽的底部两个圆孔之间的角度,圆孔的直径d=1mm,前上罗拉和前下罗拉的直径D=25mm,沟槽开口的深度Lg1=3mm,沟槽底部的宽度Lg2=1mm,沟槽的深度hg=1.5mm,沟槽的圆弧半径rg=2.25mm。R的值反映了气流槽底部的距离,因此R=12.5的位置是气流槽的进口。(a)凝聚区的剖面图(b)气流槽的剖面图图2凝聚区的剖面图1.2CFD模型的假设和说明由于内胶辊和气流沟槽辊上圆孔的分布,它确保了在气流沟槽辊旋转时凝聚区的圆孔数不变。为了简化计算,可以认为在流场模拟过程中气流沟槽辊是相对静止的,当其他的内胶辊没有变化时仅凝聚区的孔有气流。在集聚的过程中纤维须条的体积比凝聚区沟槽小,因此可以假设纤维须条不影响气流,但是在建立CFD模型时气流影响纤维须条的运动。由于吸入较低的负压可以假设在凝聚区的气流是粘性流动和不压缩空气。12

1.1CFD模型的数值计算根据上面的假设,在凝聚区建立几何结构模型。它把气流沟槽辊的外层与前下罗拉的接触点作为坐标原点O,纱线的运动方向作为Z轴。气流沟槽辊的中心与Z轴垂直的方向为Y轴,如图2.从吸力Facel2的反向经过原点O的方向为X轴。图3为流场模拟区。图3流场模拟区气流槽聚型紧密纺使用的气流沟槽辊是一端吸气而另一端是关闭的,导致了负压空气流动,因此边缘进口是开放的。所以进口面1,2,3,4,5,6,7,8,9,10和11是大气压的进口。气流沟槽辊的吸力面12为出口边界,出口压力是相对大气压一2352Pa。流场模拟区域划分采用混合网格和区域分割技术,沟槽网格差距大小,圆孔和气流沟槽辊的内部中空为0.5mm。在其他区域为1mm。CFD模型使用非稳态和标准的湍流模型。表面采用了防滑的边界条件和SIMPLE的算法。过程的时间为0.5s。并行计算估计使用三个计算节点(每个节点配置:2XIntel5345CPU4,CPU频率2.33GHz,8GBFBD内存,73GB的小型电脑标准介面硬式磁盘机,综合两个1000米以太网卡)。精确度为10-3。2结果与讨论2.1凝聚区三维流场的特点气流槽聚型紧密纺凝聚区流场特点的计算结果参考图4-7.图4显示了凝聚区周围空气流向槽内的状态,和通过圆孔进入气流沟槽辊的内部中空。最后它将从另一边排出。图5显示了XY平面气流速度矢量。沟槽两侧的空气向中心集聚然后流向圆孔。它有利于在紧密纺的过程中集聚纤维滑到沟槽的底部,还可以使用收缩形状的凹槽,以凝聚纤维须条。通过气流凝聚纤维被称为气流聚型集聚,使用收缩形状的凹槽集聚纤维被称为槽聚型集聚。图6显示了凝聚区速度轮廓线。我们可以看到在凝聚区的速度是变化的。主要原因是圆孔不是连续的。图7显示了凝聚区压力轮廓线。负压在进入紧密凹槽到达圆孔时是较低的,凝聚区其他静压12

梯度小。图4ZY平面气流速度矢量图5XY平面气流速度矢量图6ZY平面速度轮廓线图7ZY平面压力轮廓线2.2凝聚区静压的分布规律沟槽静压的分布影响着凝聚区须条的运动,因此我们能够利用静压值来讨论凝聚区须条的分布。图8显示了静压(相对大气压)沿着凝聚区不同半径环形槽中心线Z轴分布。集聚槽的静压低于常压并且是负压。在集聚槽的静压趋向大气压。随着沟槽半径R的减小,静压是减小,但它的波动是增加的,特别是沟槽底部的波动是非常强烈的。主要是由于圆孔的存在引起的。在曲线的最低点是圆孔的位置。在沟槽底部的负压是非常大的,在另一区负压趋向于零。这也显示了纤维须条到达沟槽底部的时候向心压力将造成跳跃。12

图8静压沿着Z轴的分布2.3凝聚区速度场的分布规律气流槽聚型紧密纺中,凝聚区流场速度的分布影响着纤维须条的集聚,因此它是来优化沟槽结构参数对凝聚区流场分布的基础。图9显示了速度沿着凝聚区不同半径环形槽中心线Z轴分布。气流速度在集聚槽是不等于零。随着半径R的减小的同时,速度极值是增加的。它也显示了气流速度的波动明显受圆孔的影响,特别是沟槽底部是非常大的,因此圆孔的直径不应太大以避免纤维吸进孔内。图9也显示了前罗拉能够影响接触点与沟槽它们之间的速度。这主要是由于前罗拉限制了气流的运动。图9速度沿着Z轴的分布为了讨论沿X轴在沟槽宽度方向速度分量的分布,我们可以采用顺时针对沟槽上相应的3号孔进行研究,如图10。图10显示了随着半径R的减小,沿着X轴沟槽宽度方向上X轴速度是逐渐降低的。沟槽底部是接近零的,沟槽中心线两侧速度方向是相反的。这表明气流从它的两侧进入集聚槽。这有利于纤维的集聚,特别是边缘纤维。随着半径R的减小,沿着Y轴沟槽宽度方向上速度分量是逐渐增加的,它能够使得纤维束紧紧的贴着沟槽的底部。这是通过气流沟槽的形12

状集聚的阶段。随着半径R的减小,沿着Z轴速度分量是增加的,因为速度方向在圆孔到坐标原点的距离是不同的。数值研究表明,在沟槽宽度方向沿着Z轴1号孔和2号孔顺时针速度分量是正值。在这个阶段纤维束完全的进入凝聚区。这是有利于纤维向前移动。在沟槽宽度方向沿着Z轴3号孔,4号孔和5号孔顺时针速度分量是负值。在这个阶段纤维束紧贴在沟槽的底部,防止了捻回向前移。否则它将不利于减少加捻三角。因此气流槽聚型紧密纺中,是否有充够的向心压力,能够使纤维束在加捻的过程中紧贴在沟槽底部,它是集聚效果的关键。图10在沟槽宽度方向沿着X轴速度分量的分布1结论(1)在气流槽聚型紧密纺时,纤维束首先通过气流和气流槽形状集聚。(2)沟槽周围气流进入沟槽,通过圆孔流入气流沟槽辊的中空区,从吸入的侧面流出。(3)凝聚区沟槽流场是负压。随着沟槽半径R的减小,静压是减小的。但是静压波动是增加的,尤其是沟槽底部的波动是非常剧烈的。(4)随着半径R的减小,集聚槽气流速度极值是增加的。气流速度的波动明显受圆孔的影响,尤其是沟槽底部。前罗拉能够影响接触点与沟槽它们之间的速度。来自沟槽宽度的方向的速度分量,在集聚的过程沿Z轴的速度分量是非常重要的。沿着Y轴的速度分量可以12

使纤维须条紧紧的贴在沟槽的底部,通过气流沟槽的形状使得集聚形成。沿着Z轴的速度分量是有利于纤维向前移动和在加捻过程有足够的向心压力使得纤维须条紧贴在沟槽的底部。参考文献:[1]ChengLD,WangJ,XueWL,eta1.StudyonCompactSpinningwithInspiratoryTrough-likeRoller[J].ShanghaiTextileScience&Technology,2004,32(1):13-14.(inChinese)[2]ArtztP.CompactSpinning—aTrueInnovationinStapleFiberSpinning[J].InternationalTextileBulletin,1998,44(5):26-32.[3]ArtztP.theSpecialStructureofCompactYarnsAdvantagesinDownstreamProcessing[J].InternationalTextileBulletin,1997,43(2):41-48.[4]StalderH,RuschASuccessfulCompactSpinningProcess[J].InternationalTextileBulletin,2002,48(2):67-69.[5]FeldmanL.TheoreticalTrajectoryStudiesofLightBodiesinNon-uniformTwo-DimensionalFlows[J].TextileResearchJournal,1966,36(9):809-813.[6]BangertLH,SagdeoPM.OnFiberAlignmentUsingFluid-DynamicForces[J].TextileResearchJournal,1977,47(12):773-780.[7]FuPH,ChengLD,WangSY.NumericalSimulationoftheAir-FlowFieldintheCompactSpunTechnology.[J].JournalofQingdaoUniversity:Engineering&TechnologyEdition,2005,20(4):74-79.(inChinese)资料来源:JournalofDonghuaUniversity(Eng.Ed.)Vo1.27,No.1(2010)温亚静译****校12