- 703.07 KB

- 2022-06-16 16:17:59 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

复合材料加工航天制造技术碳/碳多维编织喉衬数控加工工艺研究王劲松伍鹏张波刘小建单建群刘建国(西安航天复合材料研究所,西安710025)摘要:通过改变机加工艺方法,成功实现碳/碳(以下简称C/C)喉衬型面的数控加工,并通过选用合理的刀具材料、切削刃角以及切削参数,有效地避免了以往喉衬型面手工加工所造成各种缺陷,提高了此类产品交付合格率,同时也大大提高了车间的加工能力。关键词:多维编织;喉衬型面;数控加工NCMachiningProcessesResearchofCarbon/CarbonMultidimensionalWeavingThroatProfileWangJinsongWuPengZhangBoLiuXiaojianShanJianqunLiuJianguo(Xi’anAerospaceCompositeMaterialsResearchInstitute,Xi’an710025)Abstract:NCMachiningofcarbon/carbon(hereinafterreferredtoasC/C)throatprofileisimplementedsuccessfullybychangingthemachiningprocessmethod.Andvariousdefectsofthroatprofileinthepastcausedbymanualprocessingareavoidedeffectivelybymeansofareasonablechoiceoftoolmaterialandcuttingedgeangleaswellasreasonablecuttingparameters,toimprovethequalifieddeliveryofsuchproductsandalsosignificantlyincreasetheprocessingcapacityoftheworkshop.Keywords:multidimensionalweaving;throatprofile;numericalcontrolmachining1引言工质量一致性,提高生产效率,有必要采用先进的数控加工技术进行喉衬生产。某批产喷管的喉衬为多维编织C/C复合材料制品,其结构及尺寸如图1所示,在进行该喉衬生产过程时,车削加工占到其切削加工量的100%。初期研制过程中由于生产量小,采用普通车床加工,由操作者双手分别控制中、小拖板运动,控制刀尖的吃刀量及运动轨迹,同时采用样板反复修正,加工相应型面。图1喉衬结构图[1]因为产品材料为三维四向编织结构,具有非均质和[2]各向异向性能,材料切削性能波动较大,切削成型性能较差,手动操作产生的切削力不均匀会导致加工不稳定,直接造成制品基体开裂、界面脱粘、少量纤维的断裂和脱层等缺陷,如图2所示。这些缺陷导致制品表观质量较差,影响制品使用性能,严重的会造成产品报废。随着型号批生产的启动,为保证制品加图2手工操作造成的产品表观缺陷作者简介:王劲松(1970-),工程师,机电一体化专业;研究方向:复合材料制造工艺。收稿日期:2012-12-0621

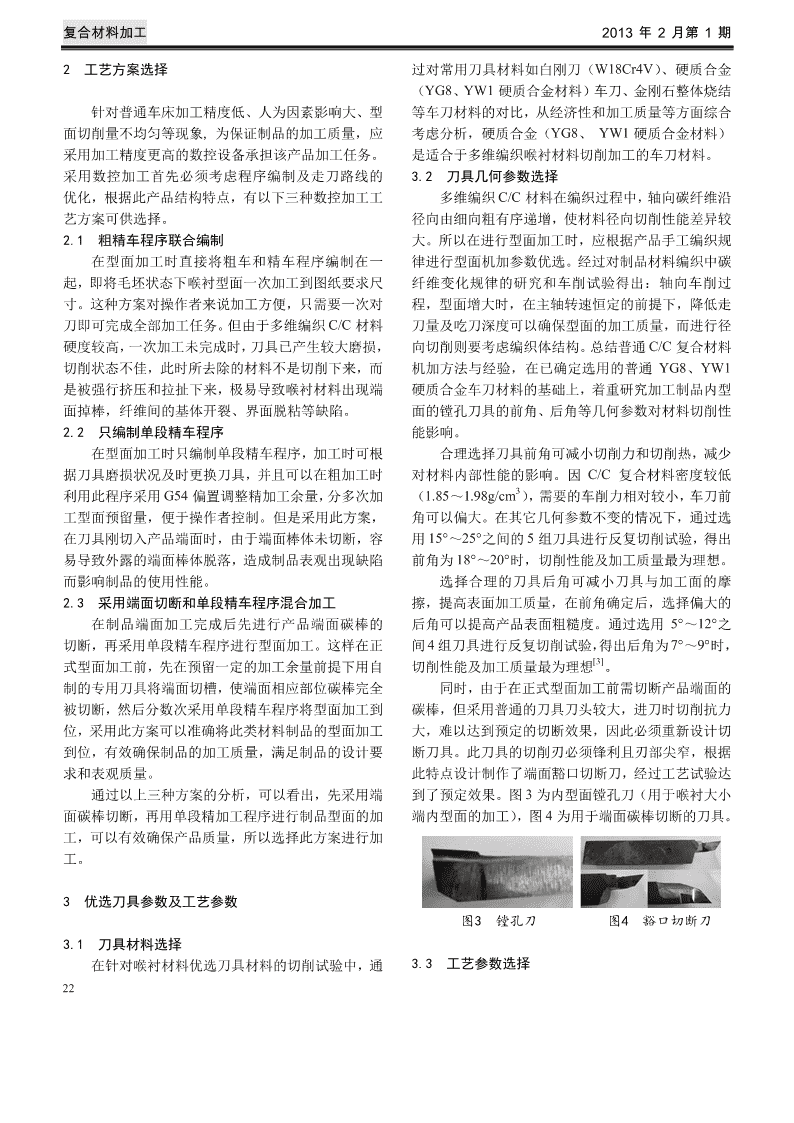

复合材料加工2013年2月第1期2工艺方案选择过对常用刀具材料如白刚刀(W18Cr4V)、硬质合金(YG8、YW1硬质合金材料)车刀、金刚石整体烧结针对普通车床加工精度低、人为因素影响大、型等车刀材料的对比,从经济性和加工质量等方面综合面切削量不均匀等现象,为保证制品的加工质量,应考虑分析,硬质合金(YG8、YW1硬质合金材料)采用加工精度更高的数控设备承担该产品加工任务。是适合于多维编织喉衬材料切削加工的车刀材料。采用数控加工首先必须考虑程序编制及走刀路线的3.2刀具几何参数选择优化,根据此产品结构特点,有以下三种数控加工工多维编织C/C材料在编织过程中,轴向碳纤维沿艺方案可供选择。径向由细向粗有序递增,使材料径向切削性能差异较2.1粗精车程序联合编制大。所以在进行型面加工时,应根据产品手工编织规在型面加工时直接将粗车和精车程序编制在一律进行型面机加参数优选。经过对制品材料编织中碳起,即将毛坯状态下喉衬型面一次加工到图纸要求尺纤维变化规律的研究和车削试验得出:轴向车削过寸。这种方案对操作者来说加工方便,只需要一次对程,型面增大时,在主轴转速恒定的前提下,降低走刀即可完成全部加工任务。但由于多维编织C/C材料刀量及吃刀深度可以确保型面的加工质量,而进行径硬度较高,一次加工未完成时,刀具已产生较大磨损,向切削则要考虑编织体结构。总结普通C/C复合材料切削状态不佳,此时所去除的材料不是切削下来,而机加方法与经验,在已确定选用的普通YG8、YW1是被强行挤压和拉扯下来,极易导致喉衬材料出现端硬质合金车刀材料的基础上,着重研究加工制品内型面掉棒,纤维间的基体开裂、界面脱粘等缺陷。面的镗孔刀具的前角、后角等几何参数对材料切削性2.2只编制单段精车程序能影响。在型面加工时只编制单段精车程序,加工时可根合理选择刀具前角可减小切削力和切削热,减少据刀具磨损状况及时更换刀具,并且可以在粗加工时对材料内部性能的影响。因C/C复合材料密度较低3利用此程序采用G54偏置调整精加工余量,分多次加(1.85~1.98g/cm),需要的车削力相对较小,车刀前工型面预留量,便于操作者控制。但是采用此方案,角可以偏大。在其它几何参数不变的情况下,通过选在刀具刚切入产品端面时,由于端面棒体未切断,容用15°~25°之间的5组刀具进行反复切削试验,得出易导致外露的端面棒体脱落,造成制品表观出现缺陷前角为18°~20°时,切削性能及加工质量最为理想。而影响制品的使用性能。选择合理的刀具后角可减小刀具与加工面的摩2.3采用端面切断和单段精车程序混合加工擦,提高表面加工质量,在前角确定后,选择偏大的在制品端面加工完成后先进行产品端面碳棒的后角可以提高产品表面粗糙度。通过选用5°~12°之切断,再采用单段精车程序进行型面加工。这样在正间4组刀具进行反复切削试验,得出后角为7°~9°时,[3]式型面加工前,先在预留一定的加工余量前提下用自切削性能及加工质量最为理想。制的专用刀具将端面切槽,使端面相应部位碳棒完全同时,由于在正式型面加工前需切断产品端面的被切断,然后分数次采用单段精车程序将型面加工到碳棒,但采用普通的刀具刀头较大,进刀时切削抗力位,采用此方案可以准确将此类材料制品的型面加工大,难以达到预定的切断效果,因此必须重新设计切到位,有效确保制品的加工质量,满足制品的设计要断刀具。此刀具的切削刃必须锋利且刃部尖窄,根据求和表观质量。此特点设计制作了端面豁口切断刀,经过工艺试验达通过以上三种方案的分析,可以看出,先采用端到了预定效果。图3为内型面镗孔刀(用于喉衬大小面碳棒切断,再用单段精加工程序进行制品型面的加端内型面的加工),图4为用于端面碳棒切断的刀具。工,可以有效确保产品质量,所以选择此方案进行加工。3优选刀具参数及工艺参数图3镗孔刀图4豁口切断刀3.1刀具材料选择在针对喉衬材料优选刀具材料的切削试验中,通3.3工艺参数选择22

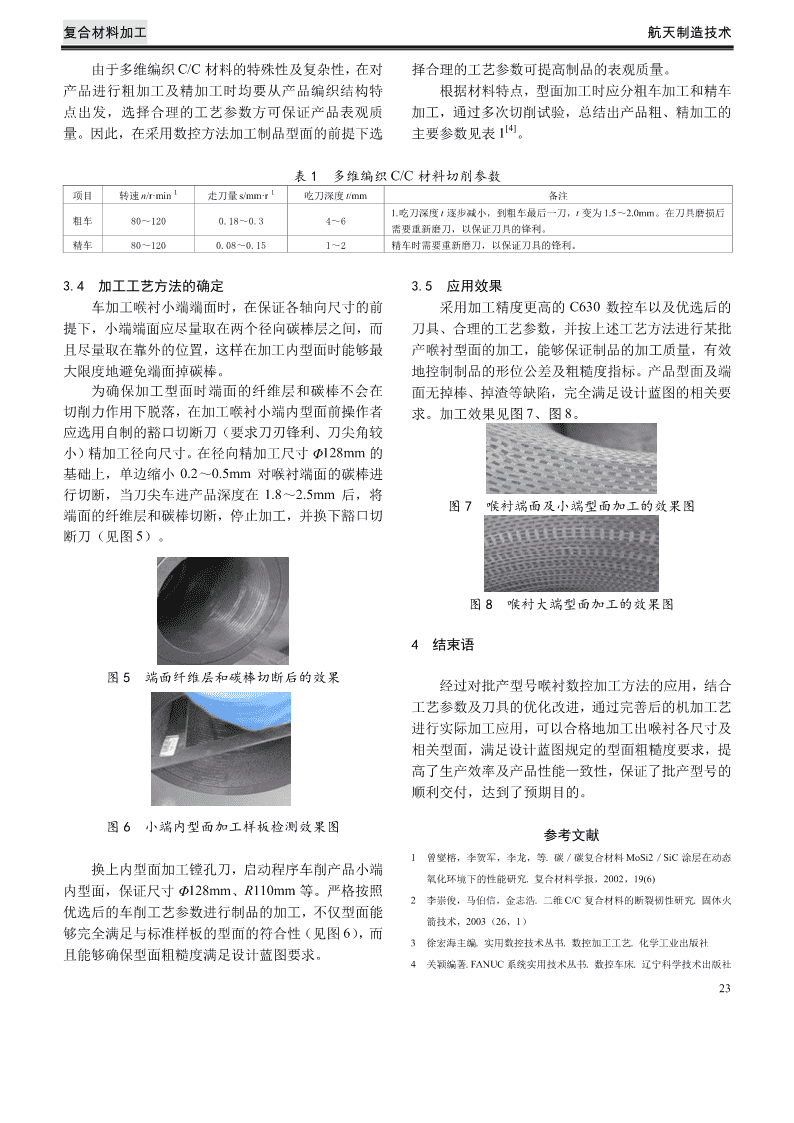

复合材料加工航天制造技术由于多维编织C/C材料的特殊性及复杂性,在对择合理的工艺参数可提高制品的表观质量。产品进行粗加工及精加工时均要从产品编织结构特根据材料特点,型面加工时应分粗车加工和精车点出发,选择合理的工艺参数方可保证产品表观质加工,通过多次切削试验,总结出产品粗、精加工的[4]量。因此,在采用数控方法加工制品型面的前提下选主要参数见表1。表1多维编织C/C材料切削参数-1-1项目转速n/r·min走刀量s/mm·r吃刀深度t/mm备注1.吃刀深度t逐步减小,到粗车最后一刀,t变为1.5~2.0mm。在刀具磨损后粗车80~1200.18~0.34~6需要重新磨刀,以保证刀具的锋利。精车80~1200.08~0.151~2精车时需要重新磨刀,以保证刀具的锋利。3.4加工工艺方法的确定3.5应用效果车加工喉衬小端端面时,在保证各轴向尺寸的前采用加工精度更高的C630数控车以及优选后的提下,小端端面应尽量取在两个径向碳棒层之间,而刀具、合理的工艺参数,并按上述工艺方法进行某批且尽量取在靠外的位置,这样在加工内型面时能够最产喉衬型面的加工,能够保证制品的加工质量,有效大限度地避免端面掉碳棒。地控制制品的形位公差及粗糙度指标。产品型面及端为确保加工型面时端面的纤维层和碳棒不会在面无掉棒、掉渣等缺陷,完全满足设计蓝图的相关要切削力作用下脱落,在加工喉衬小端内型面前操作者求。加工效果见图7、图8。应选用自制的豁口切断刀(要求刀刃锋利、刀尖角较小)精加工径向尺寸。在径向精加工尺寸Φ128mm的基础上,单边缩小0.2~0.5mm对喉衬端面的碳棒进行切断,当刀尖车进产品深度在1.8~2.5mm后,将图7喉衬端面及小端型面加工的效果图端面的纤维层和碳棒切断,停止加工,并换下豁口切断刀(见图5)。图8喉衬大端型面加工的效果图4结束语图5端面纤维层和碳棒切断后的效果经过对批产型号喉衬数控加工方法的应用,结合工艺参数及刀具的优化改进,通过完善后的机加工艺进行实际加工应用,可以合格地加工出喉衬各尺寸及相关型面,满足设计蓝图规定的型面粗糙度要求,提高了生产效率及产品性能一致性,保证了批产型号的顺利交付,达到了预期目的。图6小端内型面加工样板检测效果图参考文献1曾燮榕,李贺军,李龙,等.碳/碳复合材料MoSi2/SiC涂层在动态换上内型面加工镗孔刀,启动程序车削产品小端氧化环境下的性能研究.复合材料学报,2002,19(6)内型面,保证尺寸Φ128mm、R110mm等。严格按照2李崇俊,马伯信,金志浩.二维C/C复合材料的断裂韧性研究.固体火优选后的车削工艺参数进行制品的加工,不仅型面能箭技术,2003(26,1)够完全满足与标准样板的型面的符合性(见图6),而3徐宏海主编.实用数控技术丛书.数控加工工艺.化学工业出版社且能够确保型面粗糙度满足设计蓝图要求。4关颖编著.FANUC系统实用技术丛书.数控车床.辽宁科学技术出版社23